جعل یا Covia - پردازش فشار، که توسط آن فلز درام (در حالت گرم) فشرده شده، تقسیم شده است، و یا فرم مورد نظر را دریافت می کند. یک مرد دخیل در جعل، یک آهنگر نامیده می شود. جعل کردن، به عنوان یک قاعده، تولید می شود زمانی که فلز به درجه حرارت به اصطلاح به اصطلاح گرم می شود تا پلاستیک خود را افزایش دهد و مقاومت را به تغییر شکل کاهش دهد. فواید دمای دما بستگی دارد ترکیب شیمیایی و ساختارهای فلز پردازش، و همچنین از نوع عملیات یا انتقال. برای فولاد، محدوده دما 800-1100 درجه سانتیگراد است، برای آلیاژهای آلومینیوم - 420-480 درجه سانتی گراد.

شکستن: جعل کردن تمبرهای جعل بدون استفاده از تمبر - T. N. جعل رایگان با جعل در تمبر، فلز از طرف همه طرف ها توسط دیوارهای تمبر محدود می شود. هنگامی که تغییر شکل می دهد، شکل این حفره را به دست می آورد (مهر زنی، جعل روتاری را ببینید). با جعل رایگان (دستی و ماشین)، فلز در همه یا محدود به یک طرف محدود نمی شود. با دستی جعل به طور مستقیم بر روی فلز یا به ابزار بر روی چکش و یا چکش تحت تاثیر قرار می دهد. جعل رایگان نیز برای بهبود کیفیت و ساختار فلز استفاده می شود.

با جعل، فلز سخت شدن است، به اصطلاح قطع اتصال، کریستال های بزرگ و کریستال های بزرگ خرد شده است، زیرا این نتیجه ساختار به خوبی می شود، ساختار فیبری را به دست می آورد. ماشین جعل بر روی تجهیزات ویژه - چکش با توده ای از قطعات سقوط از 1 تا 5000 کیلوگرم و یا پرس هیدرولیک نیروهای توسعه 2-200 MN (200-20000 TC)، و همچنین بر روی ماشین های جعلی انجام شده است. ساخته شده توسط جعل وزن 100 تن و بیشتر. برای دستکاری سطوح سنگین با K. با استفاده از بلند کردن جرثقیل با ظرفیت بلند کردن تا 350 تن، تیترر و دستکاری های ویژه.

جعل یکی از راه های اقتصادی برای به دست آوردن کارگران است. در تولید انبوه و در مقیاس بزرگ، برنامه غالب، یک تمبر را جعل می کند و جعل آزاد در بخش کوچکی است. جعل، مجموعه ای از یک ابزار Blacksmith مورد استفاده قرار می گیرد، که کدام یک از بلیت ها شکل و ابعاد مورد نظر را ارائه می دهند. فولاد آهن و فولاد فولاد پایان xix که در. فرآیند جعل فرآیند حرارتی برای تولید اقلام توسط جعل، کوتوله فولادی ریخته گری را می گیرد. باید ابتدا شنیده شود. برای این در نزدیکی چکش، اجاق های گرمایش یا معادن مرتب شده اند. اندازه، شکل و کمیت آنها بستگی به تولید و اندازه فریزر دارد. برای چیزهای کوچک، معادن معمولی آهنگر اعمال می شود. برای کوره های جوشکاری بزرگ، هیزم گرم، یا اجاق گاز، و اجاق گاز اجاق گاز برای گرم کردن سطوح بزرگ تنظیم شده است. کوره ابتدا به کاتیون قرمز تیره گرم می شود. سپس خالی داغ در آن قرار داده شده است. (در سواب های سرد، لایه های داخلی همیشه به دلیل شرایطی که پس از ریخته گری ها سخت می شوند، همیشه در حالت بیشتر یا کمتر شدید هستند.

اگر شما یک کوره سرد را خالی بگذارید، لایه های بیرونی، گرمایش و گسترش، باعث ایجاد شکاف در لایه های داخلی کم اهمیت می شود). چنین ساکنان باید پس از ریخته گری باقی بمانند، لازم نیست که زیر رسم قرمز تیره ذخیره شود و بلافاصله پس از برداشتن از فرم برای ریخته گری باید در کوره قرار گیرد. اگر شکست خورد، کوتوله شروع به خنک شدن کرد، سپس قبل از قرار دادن آن در او در کوره، باید به یک زباله داغ تبدیل شود تا خنک شود. اگر او سخت سرد شود، لازم است آن را در کف کارگاه گرم کنید. حتی پس از حرارت دادن روی کف در خالی ممکن است رخ دهد ترک های داخلی. برای جلوگیری از چنین آسیب به فرم ها، ابتدا باید آن را فقط از انتها گرم کنید. سپس گرمایش به سمت محور سطوح، از انتهای آن به وسط حرکت می کند و گسترش تمام لایه های متمرکز نیز خواهد بود. گرمایش اولیه به اندازه کافی تا 300 درجه است، که آسان است برای پیدا کردن دود و آتش سوزی روغن بر روی سطح سطوح ریخته شود. بسته به اندازه آنها، دمپایی در فر اجبار قرار می گیرند. در ابتدا تب کوچک است. سپس به تدریج افزایش می یابد و به درجه مورد نظر تبدیل می شود. قوی تر گرمایش، فولادهای نرم تر ساخته شده اند، آن را آسان تر از آن را تحت چکش و جعل موفقیت آمیز تر است. با این حال، سوء استفاده خطرناک است - بالاتر از ارتفاع فولاد، بیشتر به دنبال کریستال هنگام خنک شدن، که ممکن است بین کریستال های فردی (دانه) را کاهش دهد، می تواند حتی از یک یا چند ضربه چکش قطع شود.

بنابراین، کوتوله زمانی که جعل یک شکست را دریافت می کند، ترک، و گاهی اوقات حتی با کل قطعات کاهش می یابد. این فولاد بیش از حد است. فولاد Overheating نباید با فولاد مواجه شود. فحشایی بر ساختار کریستال فلز تاثیر نمی گذارد و در حال حاضر بر روی ترکیب شیمیایی آن تاثیر نمی گذارد و آن را تغییر می دهد: زمانی که فولاد تحت تاثیر گازهای کوره، گرما جوشکاری، کمی کربن خود را از دست می دهد و صعود می کند و نزدیک می شود غده. فولاد چک شده برای هر چیزی مناسب نیست، در حالی که هنوز بیش از حد گرم است. فولاد سخت تر، بیشتر او برای کریستالیزاسیون تلاش می کند و درجه حرارت آن را پایین می آورد که در آن آن را کریستال می کند. بنابراین، درجه حرارت باید به سختی فولاد منجر شود: فولاد نرم، حتی با حرارت جوشکاری، حدود 1300 درجه سانتیگراد را تحمل می کند. فولاد ابزار سخت بیش از 1000 درجه سانتیگراد در حال حاضر خطرناک است. برای نمرات متوسط، درجه حرارت 1000 درجه سانتیگراد برای جعل و کاملا قابل اعتماد کافی است. دمای پایین همچنین برای جعل مناسب نیست. اولا، پردازش آن دشوار است. ثانیا، هنگام حرکت رسوبات، تنش های قوی در طول فحش شکل می گیرد، که گاهی اوقات باعث تنش های داخلی و ترک می شود. لازم است گرما به طوری که در داخل از فرم ها موفق به گرم شدن به درستی. و اگر چه لایه های بیرونی همیشه قوی تر هستند، اما به دلیل خنک شدن آنها در طول فورج، به سرعت به سرعت به سرعت است. به طور کلی، برای جعل موفقیت آمیز، لازم است که قاعده لازم باشد، علاوه بر درجه حرارت، بسیار مهم و یکنواختی گرمایش است. برای انجام این کار، پس از کاشت سطل ها در کوره، لازم است که درجه حرارت را به آرامی افزایش دهید، تماشای ساکنین را در هر طرف همگام می کند. زمان گرمایش به طور عمده از مقدار سطوح و از توانایی گرما کوره بستگی دارد. در گیاه Obukhovsky برای گرمایش 1800 پودر تخلیه، حدود 27 ساعت طول می کشد تا 900 پودر حدود 12 ساعت، برای 300 پودر حدود 8 ساعت طول بکشد. لعاب فولاد ریخته گری کابینت یک بدن همگن جامد نیست. آن را بیش از حد در داخل غرق و حفره های اشکال و اندازه های مختلف است. بنابراین، بلافاصله پس از صدور فرم ها از کوره، آنها فشرده شده اند - چکش ها توسط یک خالی در اطراف شکسته شده اند، از وسط تا انتهای پایین از سطوح، و سپس به بالا، سودآور. این "Crimp" نامیده می شود. در طول گرمایش مقیاس بر روی سطح خالی شکل می گیرد، بخشی از خود را هنگامی که Crimp می افتد، تا حدودی با یک جارو شکسته فرو می ریزد. بنابراین، دیسک بسیار بزرگتر و وزن در مقایسه با هدف مورد نظر است. میدان نگرش سطح مقطع dicks به مربع محصول نهایی آنها از 6 تا 10 پیشتر گذرانده بودند. در حال حاضر، با ریخته گری های متراکم تر، آنها نسبت به 3 تا 4 راضی هستند، آماده سازی پردازش فولاد های فولادی تحت چکش می تواند به دو بخش تقسیم شود: به قطعه کار و پایان نهایی . Billet برای جمع کردن خالی طراحی شده است و ابعاد و اشکال لازم را در یک فرم خشن به آن می دهد. فرم ها و ابعاد سطوح و روش های جعل بستگی به نوع محصولات دارد. بلت ها جدا شده اند: بر روی قطعه کار سیلندرهای جامد، سیلندرهای توخالی، حلقه ها، سطوح از چیزهای مسطح و غیره. روش های جعل، همان نام های مختلف دارد. آماده سازی سیلندرهای جامد. با چنین خالی، فلاش های پمپاژ بر روی بریده بریده بریده شده اند، جایی که پس از هر حرکت چکش، آن را با 1/8 چرخش چرخانده می شود و پس از تشکیل یک اکتبر، آنها به عرض حرکت می کنند مربی فوقانی و فورج همچنان ادامه دارد. هنگامی که، به این ترتیب، آنها به طور کامل صدمه می زنند، دوباره به یک محل قدیمی منتقل می شود و ضربه زدن به چکش به لبه ها، یک مرد شانزدهم را تشکیل می دهد. مطابق با قطر سیلندر، ادامه، تا زمانی که دیسک ابعاد مناسب را قبول کند. با استفاده از این پردازش، قطر آن کاهش می یابد، و فلز تحت حرکت CRIP در جهت محور حرکت می کند، و به عنوان یک نتیجه از این، دیسک طولانی است، آن را کشیده شده است، که همچنین به نام کشیدن است. در صورتی که، با چنین کششی، ترک های ترک ها بر روی سطح، یا سایر ویزها متوجه می شوند، پس جعل متوقف می شود تا زمانی که آنها را با صدای بلند به آنها بریده اند.

انتهای بالایی، به اصطلاح سودآور، جابجایی های غیر قابل قبول برای استفاده نامناسب است و بنابراین 1/4 به ترتیب وزن بلوک ها قطع شده است، که به عنوان رئیس سود نامیده می شود. تبر فولادی، که به بالای سطل ها اعمال می شود و با یک چکش به بدنش فشار می آورد. سپس بروز بخش مربع در بالای تبر قرار می گیرند و آنها همچنان با یک چکش فشار می دهند تا زمانی که تبر تا نیمی از بدن ها عمیق تر شود. در نهایت، آن را 180 درجه چرخانده و به همان شیوه برش را از طرف مقابل ادامه دهید. به نحوی مشابه، دیسک برداشت شده هنگامی که برای تولید چندین مورد در نظر گرفته شده، نابود خواهد شد. در برداشت محصولات بزرگ چکش در یک گرما، وقت آن را برای افزایش و برداشت تمام سطوح ندارد، بنابراین نیمه پایین از سطوح محدود است و نیمی از سطوح پایین تر آماده می شوند، سپس پایان حمل می شود به پایان رسید، بقیه خالی را گرم کرد، آن را به همان شیوه پردازش کرد، و در نهایت سود را قطع کرد. اگر سیلندر باید در انتهای لبه یا فلنج ها، قطر آن بزرگتر از قطر سطوح باشد، پس از فریت، سطوح و پایین سود، کشتی های پایین تر را از بین بردند، و ساختگی بر جای آن نصب می شود.، به ویژه در انتهای، افزایش می یابد. شفت های شفت از اندازه های کوچکتر، و یا طول این که آن را به پایان چکش مناسب نیست، از خدمات به اصطلاح تلخ پخته شده بر روی زنجیره استفاده کنید، با استفاده از تکان دادن پایان شفت. برای قطعه کار محصولات حلقه ای مانند باند، حلقه های اسلحه گیر، و غیره، ابتدا، همانطور که در بالا ذکر شد، CRIP خالی، کشش، تمیز از مقیاس و ترک، کاهش سود و نابود کردن به قطعات؛ پس از گرمای ثانویه، هر قطعه کمی تردید یا به شکل کیک مسطح می کند. سپس سوراخ از طریق خرابی یا فلش ساخته شده است، با فشار دادن آن ابتدا بر روی یک طرف به نصف، سپس، آن را خالی کنید - از طرف دیگر. پردازش بیشتر از حلقه، I.E. سیم کشی، در حال حاضر در Mandrel تولید شده در یک anvil پایدار خاص تولید شده است. سیم کشی لاستیک های باند بر روی یک آنویل ویژه با یک شاخ تولید می شود، جایی که، علاوه بر این، از طریق نورد، یک، یک پیش از آن ساخته شده است، به نام دور کمر است. برای تولید سیلندرهای توخالی طولانی تر، مانند، به عنوان مثال، پوسته اسلحه گیر، ابتدا بخش سودآور از سطوح را قطع کنید، سپس در امتداد محور از طریق سوراخ حدود 30 سانتیمتر قطر خشک شده و پس از حرارت دادن فرم ها، آهن میله توخالی و بر روی آن خم شده است. چنین پردازش K. در Schtrelev نامیده می شود. به میله گرم نمی شود و با خالی مناسب نیست، آب به طور مداوم در داخل آن را گردش می دهد. هنگامی که K. تمام شده است، از طریق یک ابزار خاص، که یک فشار هیدرولیکی یا جک است، از سیلندر بیرون بیاورید. این شامل یک سیلندر توخالی با دو دیوارهای دوگانه A و A 1 است که بین آن آب شروع به گسترش سیلندر دوم می شود، که بر روی مهره باقی می ماند، در انتهای تیرانداز پیچیده می شود. در انتهای دیگر سیلندر یک کلاچ D، استراحت در پوسته تخلیه شده است. آب سیلندر B را فشرده می کند که تیرانداز را می کشد. BALET برای اموال مقطع مقطع مستطیل شکل بر روی آنویل های صاف ساخته شده است، جایی که، پس از یک Crimp اولیه، خالی اول مسطح است، سپس 90 درجه چرخش و یک دسته در لبه را بچرخانید. لازم به ذکر است که به طور کلی، تحت ضربه چکش، طول عمر در جهت محور آن انجام می شود، با توجه به جهت عمود بر حرکت ذرات، از اصطکاک در مورد سطح پل و آنویل جلوگیری می کند. برای گسترش اندازه فرم ها در این جهت آخرین، توزیع فلز توسط نورد. برای انجام این کار، در سطح سطوح، در جهت محور آن، یک غلتک نیمه استوانه ای اعمال می شود، به نام نورد، و ضربه چکش به بدن فشار داده می شود. پس از چنین غلتکی، فلز بر روی کل سطح خالی و جهت فلش پخش می شود و ناشی از ناکامی های ناشی از ضایعات چکش است. صفحات زره پوش در معرض چنین پردازش قرار می گیرند. برای تولید میل لنگ، اولین نوار مستطیل شکل برداشت شده است، که در آن، با استفاده از تبر، دو Extremium ساخته شده است. سپس چکش هر دو انتهای را خم می کند، با یک تبر قطع می شود (همانطور که توسط خط نقطه نقطه ای نشان داده شده است)، پیشانی را تشکیل می دهند و، در نهایت، چرخش، چرخش و گردن رحم را تشکیل می دهند. این کار سخت این نیاز به زمان زیادی دارد، گرمایش مکرر، مهارت و تجربه از آهنگر. برش نشان داده شده در خط طراحی نقطه طراحی بر روی یک دستگاه گرد و غبار ساخته شده است. حلقه پین \u200b\u200b(با کیک) برای اسلحه به صورت زیر تهیه شده است. دیسک برش از سطل ها پس از گرم شدن، تحت چکش در نوار مستطیلی مسطح است و از طریق شکاف طولی از طریق یک فلاش شکل گوه شکل می گیرد. سپس مخروط های مخروطی به تدریج این شکاف را گسترش می دهند تا سوراخ پذیرفته شود شکل گرددر نهایت، Mandrel افقی به ابعاد مناسب بستگی دارد. به طور کلی، بولت های مختلف برای موارد مختلف مورد نیاز است. از لحاظ هوشمندانه انتخاب تکنیک ها، از توالی عقلانی انتقال از یک فرم به دیگری، به ویژه با ساختارهای پیچیده تر، بستگی به موفقیت K. و کاهش هزینه های حرارت اضافی و Ugar فلزی دارد. پایان نهایی II. پایان نهایی پس از قطعه کار، موضوع نسبتا خشن است و سطح ناهموار برای هماهنگی که یک حاشیه خاص در برابر اندازه مورد نظر قرار دارد. برای این منظور، موضوع تمیز می شود یک بار دیگر از تمام ترک ها، موی سر و نور و دمای مکرر چکش در اطراف کل سطح عبور می کند. در نهایت، در نهایت موضوع را توسط کاروار، خطوط یا قالب ها بررسی کنید، و اگر نیاز به آن وجود داشته باشد، آن را درست شده و غیره استفاده می شود تا گونه های تمیز کننده و صاف از انواع مختلف اتو و تمبرها و گاهی اوقات چکش استفاده شود توسط آب کشیده شده است، به دلیل اینکه تقویم تقویم بهتر است پرش می کند و مورد از تمیز کننده خارج می شود. چنین صافکاری همیشه در پایان انجام می شود، زمانی که محصول قبلا به یک تاج قهوه ای قرمز خنک شده است و بنابراین C سرد و یا Cutleck نامیده می شود. پس از تگ، همیشه پدیده های مشابه وجود دارد، و همچنین هنگام خنک شدن، این است که فلز به طور محکم و کمتر انجام می شود و تنش داخلی تشکیل می شود. با توجه به تحرک کم فلز، با یک غرفه قوی، اتصال بین ذرات مختل شده است و حتی گاهی اوقات ترک های داخلی به دست می آیند. اگر بخش جلا از یک نوار به شدت تحت پوشش قرار گرفته است، اسید ضعیف را در معرض خطر قرار می دهد، سپس این رقم به طور مستقیم بر تغییر درونی فلز نشان داده می شود. در ابتدا فرض شد که شیب تراکم مطلق فولاد را افزایش می دهد با این حال، آزمایش های بیشتر نشان داد که مخالف. به عنوان مثال، با طراحی سیم، پس از اولین عبور از طریق یک هیئت مدیره ضخیم تر، تراکم آن از 7.839 به 7.836 کاهش یافت؛ پس از دوم به 7.791، پس از سوم تا 7.781. به هر حال، لازم است توجه داشته باشیم که وقتی مس یا نقره نزدیک است، نتایج کاملا مخالف را به دست می آوریم. از آنجایی که نفوذ دامنه ها شبیه به خنک شدن است، سپس به سختی و کشش مورد نظر فلز، اغلب به برچسب استفاده می شود. در ساخت چنین محصولاتی مانند برش ها، ابزار، تیغه ها و غیره، این روش یک سرویس بزرگ را فراهم می کند، اما به عنوان چیزهای بزرگتر که در آن تنها سطح شیر در تنش داخلی گرفتار می شود، این روش به جای استفاده، به ارمغان می آورد محصول تنها آسیب می زند. بهترین اثبات نمونه ای از ساخت محورهای لوکوموتیو یا حامل است که گردن آنها با مهر زنی به پایان می رسد. در نمونه بر روی خم شدن، چنین محورها اغلب اتفاق می افتد که زمانی که محموله های محموله، پایان آن گذاشته می شود، فقط در جایی که دهانه رحم به تعویق افتاد. اگر چه تمام این تنشه های مضر را می توان نابود کرد، یا حداقل آنیلینگ را کاهش داد (فولاد خنثیسازی را ببینید)، اما هیچ کس نمی تواند آن را تحویل دهد که در طول لچانه خود، هیچ ترکی وجود ندارد، که آنیلینگ را نمی توان اصلاح کرد. در ساخت فرآورده های پیچیده تر، جایی که مهر زنی به ناچار استفاده می شود، بسیار بهتر است که این کار را در حرارت بالا انجام دهیم، به خصوص از آنجایی که فولاد در یک دولت تقسیم می شود، مهر زنی را به خوبی نشان می دهد و شکل تمبرها را بازتولید می کند؛ برای جلوگیری از تشکیل تنش، لازم است که آن را در چندین تکنیک انجام دهید، هر بار فولاد را به دمای مناسب گرم می کند. پس از پردازش سطوح زیر چکش، بدون استفاده از حتی به فلپ، همیشه تنش های داخلی وجود دارد که به علت خنک شدن ناهموار لایه های متمرکز رخ \u200b\u200bداده است، و به دلیل این واقعیت که بخش های مختلفی از فرم ها باید پیوستن داشته باشند درجه حرارت های مختلف. قطر بزرگتر از تخلیه خالی و واضح تر از انتقال از یک فرم به دیگری، خنک کننده ناهموار رخ می دهد و تنش های داخلی ظاهر می شود. برای جلوگیری از ترک ها و انحنای محصولات تخلیه، آنها آنها را پس از K. در زباله های داغ دفن کردند. چنین شکستن می تواند مفید باشد زمانی که چیزی کاملا ساده است و زمانی که هنوز قرمز است. در غیر این صورت، لازم است یک محصول اگزوز را انجام دهیم، یعنی مراقب آن است که حرارت آن را به دمای حدود 700 درجه حرارت دهید، پس از آن، صرفه جویی در اجاق، آن را به آرامی خنک به خنک کننده کامل. در بالا ذکر شد که انتصاب جعل، به جز پیام فرم مورد نیاز، هنوز هم در مهر و موم فلز به دلیل نگرانی های موجود در داخل فرم ها است. حباب های گاز تشکیل می شود زمانی که فولاد سازی فولاد به طور عمده در خارج قرار می گیرد. اکثر این حباب ها، داشتن یک پیام با فضای اطراف آن، تحت عمل گازهای کوره اکسید می شوند و در داخل لایه مقیاس پوشش داده می شوند، که به آنها اجازه نمی دهد که آنها را جوش داده شود، زمانی که سطل های زیر چکش چسبیده اند، و به همین ترتیب آنها تنها صاف هستند به شکل بمکد و به شکل مو کشیده شده است. ضخامت لایه شل از مورد تخلیه بستگی به ارزش حباب ها، اعماق قرار دادن آنها در خالی و از پردازش بیشتر یا کمتر تحت چکش دارد. بنابراین، هر محصول تخلیه شده، تحت پایان نهایی در ماشین های چرخش یا ساده قرار می گیرد، باید یک منبع فلزی مربوطه برای حذف یک لایه شل داشته باشد. برای دریافت یک سطح تمیز و صاف، به اندازه کافی برای ترک، برای حذف یک لایه شل، سهام به ضخامت ضخامت ضخامت در؟ "برای بزرگ و از؟" قبل از آن؟ "برای موارد کوچک علاوه بر نقص های مهر و موم شده در یک خالی، K. تغییرات و خواص فلز خود. اگر برش های قطعه های فولادی را از همان سطوح قبل و بعد از سهام خود مقایسه کنید، آنها را نشان می دهند تفاوت بزرگ. اول، بزرگ کریستالی با هواپیماهای درخشان و بسیار توسعه یافته از دانه های فردی است، دوم، دانه های ریز، مات و مانند افزودن آمورف است. تست این میله ها برای شکستن، معلوم می شود که هر دو کشش و مقاومت با دوام و طول عمر نوار چسب خیلی بیشتر است. از این رو برای مدت طولانی همچنین اعتقاد بر این بود که بسیاری از این باورهایی که K. به علت فشار قوی آن K. تولید می شود، باعث ایجاد روابط ذرات در میان خود، فشرده سازی آنها می شود و در نتیجه مهر و موم کردن فلز خود، و به لطف تنها چنین اقداماتی، فولاد به دست می آید خواص دیگر دادن K. این معنی، آنها سعی کردند تخفیف را تا حد ممکن افشا کنند و نگرش بیشتری نسبت به مساحت مقطع عرضی را به منطقه محصول تولید کنند. با این حال، تحقیقات دقیق تر این دیدگاه را توجیه نکرد. اول، تجربه نشان داده است گرانش خاص فولاد جعلی کمتر از بازیگران. بازگشت به 60s، N. V. Kalakutsky ثابت کرد که نسبت فولاد ریخته گری، در غیاب نگرانی ها، محدودیت مهر و موم آن وجود دارد و K.، افزایش تراکم گرانشی خالی، تراکم مطلق آن را کاهش می دهد. از آزمایشات او، ما می بینیم که سهم قطعه فولاد از دیسک های ریخته شده 7.852 است؛ وزن خاص قطعه این تخلیه پس از حرارت دادن آن به نور کاتیون قرمز و بارانداز خوب 7.846 بود. ثانیا، تکرار گرمایش و پچ بر افزایش مقاومت و ویسکوزیته تاثیر نمی گذارد. سوم، این گرمایش ساده تا دمای شناخته شده و خنک کننده مناسب، امکان دستیابی به نتایج مشابه نسبت به ساختار، افزایش کشش و ویسکوزیته فلز وجود دارد. این آخرین پدیده اول توسط D. K. Chernov متوجه شد و در "Z." منتشر شد I. T. Obok، 1868. این واقعیت با این واقعیت توضیح داده شده است که فولاد هنگام گرم شدن، از برخی از درجه حرارت شروع می شود، یک دولت موم را می گیرد، یعنی دانه های فردی آن را نرم می کند و به شکل یک توده سخت فشرده می شود. اگر این توده را خنک نگه دارید، ذرات دوباره به دانه های یا کریستال های فردی جمع آوری می شوند و این گروه بندی ادامه می یابد تا زمانی که فولاد خنک شود تا دمای معینی حدود 700 درجه باشد، زیر آن که کریستالیزاسیون دیگر نمی تواند باشد (فولاد نقاط بحرانی را ببینید). فولاد گرمتر تر، یعنی بیشتر نرم شده و تندتر و آرام تر آن را سرد می کند، آزادی و زمان بیشتر ذرات برای این گروه بندی داشتند. اگر در طول این خنک کننده، اجازه دهید ذرات آزادانه به دانه های فردی با ضربات چکش یا نورد، و یا خنک کننده سریع مونتاژ شوند، ما زمان را به یک گروه مشابه نمی دهیم، یا در نهایت، اگر فولاد فقط به درجه حرارت حرارت داده شود و اجازه دهید آن را به آرامی از این درجه حرارت پایین تر از آن که کریستالیزاسیون غیر ممکن است، در تمام این موارد ما اضافه کردن بیشتر یا کمتر به خوبی دانه اضافه می شود. اگر جعل را در دمای بالای 700 درجه متوقف کنید، گروه بندی ذرات دوباره امکان پذیر است و ساختار فولادی به این دما بستگی دارد. اگر، در نهایت، ما را به درجه حرارت بسیار بالا حرارت داده و اجازه می دهد یک خالی برای برخی از زمان بدون جعل، و سپس کریستالیزاسیون می تواند چنین ابعایی را که فولاد خواص پرده را از دست می دهد و فولاد بیش از حد گرم نامیده می شود. لازم به ذکر است که این مطالعات فوق العاده توسط G. Chernov در دهه 1860 ساخته شده است، و آنها به عنوان یک نقطه منبع برای تمام تحقیقات بیشتر و نظریه های فعلی فولاد خدمت کرده اند. بنابراین، در تغییر ساختار که ویسکوزیته و قدرت فولاد بستگی دارد، این اثر عمدتا درجه حرارت و شرایط خنک کننده دارد. چنگ زدن به کریستالیزاسیون را مسدود می کند و طعم ها را به صورت خالی ترکیب می کند. برای موفقیت جعل، شما باید سعی کنید به سرعت گاو را تجربه کنید، به طوری که برخی از مکان های خالی را برای مدت طولانی بدون ضربه از چکش ترک نکنید. بنابراین، هنگامی که خمیر و کشیدن مشاعره بزرگ، بهتر است که محتوا با درجه پایین تر از جعل و فرآیند آنها را در تکنیک های مختلف، عبور از چکش با دمیدن هر بار کل بخش گرما. علاوه بر این، غیرممکن است که اجازه دهید یک خالی، گرما به دمای بالا گرم شود، منتظر یک اجاق طولانی یا خنک شدن در اجاق گاز است. با انها شرایط مطلوب کریستالیزاسیون بسیار سریع انجام می شود و ساکنان خواص فولاد بیش از حد را دریافت می کنند. بهتر است پس از آن به آرامی خالی کنید، دوباره به دمای مناسب گرم می شود و سپس برای کشتن. هنگامی که پردازش مشاعره های فولاد بسیار مهم است، هر دو از طرف اقتصادی و نسبت به تاثیر جعل بر کیفیت محصول، قدرت چکش، یعنی نسبت وزن بخش ضرب و شتم به وزن دیگ بخار درمان شده است. اگر وزن بابا G و وزن G را به دست بیاورید، نسبت G / G \u003d 2 به طور کلی پذیرفته شده به 1. 1. با این حال، این نسبت بسیار مشروط است و به دلایل بسیاری بستگی دارد، عمدتا از شکل محصول، پذیرش، انواع فولاد، اجازه می دهد تا حرارت بیشتر یا کمتر قوی و، در نهایت، از دستگاه هایی که در طول چکش در دسترس هستند. برای خرد کردن پوسته یا برای تولید شفت های استوانه ای، نسبت g / g \u003d 1 ممکن است تنها در موارد شدید مجاز باشد؛ به طور کلی، برای موفقیت عمل ظرفیت 2. بنابراین، به عنوان مثال، زیر 5 تن چکش، ممکن است آزادانه لوله تفنگ را از قالب های 3 تن، اما برای تولید همان وزن از میل لنگ، شما باید حداقل 15 تن چکش استفاده کنید. سخت تر چکش در مقایسه با وزن فرم ها، به شدت به شدت هدف و فشار عمیق تر از لایه های داخلی از سطوح. ضربات ضعیف فقط با لایه های سطحی منتقل می شوند که به همین ترتیب فشرده شده و در این شرایط خالی هستند و خالی تر و تخلیه می شوند. این نوع پدیده ها اغلب در مورد جعل دوگانه بزرگ است. بنابراین، برای جعل موفقیت آمیز خود، لازم است اندازه های بزرگ چکش یا رفت و آمد به حرارت مکرر. در حال حاضر، پرس هیدرولیک، به نام Hammers مطبوعات و یا تعهدات، شروع به اعمال غلاف های هیدرولیک. دفع توصیف دستگاه و عمل سیستم های زوم مختلف، که به طور دقیق در مقاله توسط یک چکش مطبوعاتی شرح داده می شود، که نماینده آن یک فشار کوچک کیک است (نگاه کنید به فوم روستاها)، ما فقط به طور کلی مقایسه می کنیم عمل چکش بخار و صنوبر بر روی خالی. ضربه لحظه ای چکش، با یک بزرگ در ابتدای یک نیروی زندگی و با تلفات کامل در پایان اقدام او، گسترش در امتداد سطح بالایی از سطوح، عبور از واکنش و در پایین، در تماس با با Anvil؛ لایه های متوسط، تنها یک نسبت دنده، حرکت می کنند، و در عین حال آنها بسیار کوچکتر هستند. در حال حاضر تماس با booleans با خالی، رشد آن از 0 تا 3 تن فشار آن را انتقال می دهد، در تمام زمان فشار، به همان اندازه به تمام لایه های فلز. گسترش لایه های بیرونی فلز، در هواپیما طبیعی به جهت فشار، مانع از اصطکاک در مورد سطح پل ها می شود، و در نتیجه، در طول فشار زوم، ذرات لایه های داخلی عمدتا منتقل می شوند که در فضای باز بیشتر است، این است که شیر معکوس تولید می کند. با این حال، این امر می تواند با استفاده از آب نمک باریک حذف شود. فرض بهترین کیفیت ها فلز کشف شده تحت لاستیک کمتر از زیر چکش هنوز توجیه نشده است، به خصوص از آنجایی که کیفیت فلز متراکم بستگی دارد، به طور عمده بر دمای حرارتی سطوح، بر روی درجه حرارت که در آن جعل متوقف شد و از شرایطی که تحت آن کوتوله متوقف شد خنک شد این مزیت بزرگی نسبت به یک چکش در شرایط اقتصادی دارد، زیرا آن را به سرعت K. چندین بار در مقایسه با چکش افزایش می دهد. با این حال، لازم به ذکر است که قدرت Zhoma سوء استفاده غیرممکن است.

بسته به حضور یا عدم وجود درجه حرارت بالا، دو نوع جعل وجود دارد - گرم و سرد. جعل داغ شامل پردازش فلزات گرم شده به دمای جعل است. بلوک های فلزی گرما در کوه انجام می شود.

هر فلز با توجه به خواص فیزیکی و شیمیایی آن، درجه حرارت آن را تشکیل می دهد. بنابراین، جعل آهن در محدوده دما 1250-800C، برای مس، این فاصله دما 100-650C، برای تیتانیوم - 1600-900C و برای آلیاژهای آلومینیوم - 480-400C انجام می شود.

با جعل سرد، سطل فلزی بر روی تجهیزات ویژه بدون حرارت پردازش می شود.

علاوه بر این، جعل آزاد و مهر زنی جدا شده است. هنگامی که مهر زنی، فلز خالی در مهر مناسب قرار می گیرد که آن را از هر طرف محدود می کند و زمانی که تغییر شکل شکل این حفره را به دست می آورد. جعل در تمبرها به طور عمده در تولید انبوه و مقیاس بزرگ استفاده می شود.

با جعل رایگان، قطعه کار به طور کامل محدود یا محدود نیست تنها از یک طرف. در فرآیند جعل آزاد، فلز قوی تر می شود و ساختار آن یک ساختار فیبری را به دست می آورد که به طور کلی کیفیت فلز را بهبود می بخشد. جعل رایگان به طور عمده در بخش کوچک و تولید واحد استفاده می شود.

جعل طبقه بندی شده است و بسته به روش پردازش فلزات. جعل معمولی را انتخاب می کند، جوشکاری و cricz cricz. جعل عادی دروغ در مهر و موم کردن و دادن فرم لازم موضوع. هنگام جوشکاری، بسته بندی بسته های متشکل از قطعات جداگانه ای که به آماده سازی گرم می شود، وجود دارد. در نهایت، فرآیند خزیدن CRICZ به معنای مهر و موم و جوشکاری ذرات، و همچنین انتخاب کتیبه از جرم، به عنوان جرم آهن سخت نامیده می شود.

همچنین جعل دستی و اتوماتیک است. با جعل دستی، تاثیر بر روی فلز پردازش به صورت دستی انجام می شود، با یک چکش یا چکش. به مزایا جعل دستباف این به منظور تضمین آزادی بیشتر عمل در هنگام ساخت قطعه کار فرم لازم اشاره دارد.

فرایند تکنولوژیکی جعل دستی شامل تعدادی از عملیات متوالی است، که اولین بار رسوب قطعه کار است که اجازه می دهد تا منطقه آن را افزایش دهد. هنگام تخلیه یک شمش فلزی یا خالی نورد، بخش اولیه کمتر می شود و به دست می آید گونه های مورد نیاز برای کشیدن یک خالی

با کمک اگزوز طول کل قطعه کار، به دلیل افزایش بارش کاهش می یابد. در فرایند هود، چکش در امتداد محور قطعه کار استفاده می شود. به عنوان انواع این فرآیند، توزیع قطعه کار و ضعف آن می تواند مورد توجه قرار گیرد. توزیع کمک می کند تا قطر های خالی خالی را افزایش دهد، و فاصله برای افزایش استفاده می شود مربع مشترک بلوک ها

پس از اگزوز سیستم عامل انجام می شود - عملیات برای انجام انقباض یا سوراخ در قطعه کار. بعد، بایگانی باید پیچیده شود، که در آن یک قسمت از قطعه کار نسبت به دیگران تبدیل می شود. گام بعدی برش یا جدایی قطعه کار به چندین بخش است. همچنین، برش به شما اجازه می دهد محصول را به شکل نهایی با حذف فلز اضافی به دست آورید. به عنوان یک نوع از ورود به سیستم، برش فلز از قطعه کار استفاده می شود.

سپس Billet انجام می شود، که طی آن جهت محور آن به طور کامل تغییر می کند. در نهایت، فرایند جعل نیز شامل جوشکاری می شود - اتصال به یک محصول از چندین فولاد فولاد.

با این حال، در فرآیند جعل اتوماتیک، عملیات تکنولوژیکی مشابه انجام می شود، با استفاده از تجهیزات ویژه. چنین تجهیزاتی شامل چکش ها با وزن های مختلف قطعات سقوط (از 40 کیلوگرم تا 5 تن)، پرس هیدرولیک، تلاش های توسعه 2-200 MN یا ماشین های جعلی است. جعل ماشین اجازه می دهد تا یک توده بیش از 100 تن را جعل کند. برای دستکاری سطوح سنگین در فرآیند جعل اتوماتیک، دستکاری های ویژه استفاده می شود، نیشرس و بلند کردن جرثقیل ها.

چرا فلز در طول پردازش نیاز به لگد زدن دارد، یعنی آنها شوک را تا زمانی که در حالت گرم قرار دارد، شوکه کرد. آن را یک بیل فولاد می دهد؟ آیا ممکن است آن را با جعل نادرست یا چیز دیگری خراب کنید؟ به این سوالات پاسخ دهید. شما می توانید با اطمینان بگویید که مردم حدود شش هزار سال پیش شروع به کار کردند. اول، سرد، یعنی، برای فلز گرم نیست، و سپس یک جعل داغ، در ایران باستان، بین النهرین، مصر باستان بوجود آمد. آنها در ابتدا مس، نقره و. سپس پنیر آهن. جعل به طور کلی تنها راه دادن به فلز، برخی از فرم ها بود. اوج خود را در قرون وسطی گرفت و در قرن نوزدهم، با ظهور گیاهان قدرتمند، شروع به رفتن به شماره کرد. این روش دیگر با روش های دیگر پردازش فلز، مانند اجاره و مهر زنی جایگزین شد. اما دست جعل دست، به عنوان یک دیدگاه، با این حال، در نهایت ناپدید شد.

حرفه ای از یک آهنگر، که در جعل دستبند مشغول است، وجود دارد و هنوز هم. در این بخش های کوچک، کارشناسی ارشد در تولید (در شرایط کارخانه، به عنوان مثال، غیر ممکن است ساخته شده است)، جعل هنری، ساخت چنین چیزهای شگفت انگیز و زیبا که می تواند ایجاد شود، فقط کیا آهن به صورت دستی.

اما علاوه بر دادن یک فرم، این فرآیند پردازش فلز چیست؟ در ابتدا، فلز به دست می آید. سنگ آهن به دمای خاصی گرم می شود و فلز را از آن پور می کند که ساختار دانه ای دارد. دانه های فلزی در روند ریخته گری بسیار متمرکز هستند. همچنین در فلز ممکن است نقص های داخلی وجود داشته باشد: Micropusaries، microscracks، و غیره بنابراین، آن را به منظور کاهش دانه و تحویل خسارات ریخته گری تولید می شود.

این، علاوه بر دادن شکل، در فلزات آهنگر بهتر است. پس از جعل، آن را با دوام تر می شود، تغییر می کند مشخصات فیزیکی سازه های او. اگر ما علمی صحبت کنیم، پس از دندریتیک (کریستالی دشوار)، فیبر می شود. در همان زمان، دقیقا، دقیق تر از آن، برای فلزات مورد ضرب و شتم قرار گرفته، کاملا مهم نیست.

علاوه بر کتابچه راهنمای کاربر، چکش های بخار وجود دارد. آنها با وزن های بزرگتر کار می کنند. خوب، و در کارخانه ها، شما می توانید Mastodonts واقعی از جعل، فشار بزرگ و سنگین را ملاقات کنید. به عنوان مثال، چهار نفره به اصطلاح شیر وجود دارد. وزن بخش شوک فعال آن (آن "بابا" نامیده می شود) چهار تن است. خوب، و، بر این اساس، وزن بلیت ها، که آنها را اداره می کنند، بلکه بزرگ است.

حتی در مقیاس صنعتی، تقریبا همه، هنوز هم در حال انجام جعل، نورد یا مهر زنی است. این مکانیکی تحت تاثیر آن قرار می گیرد تا خواص آن را تغییر دهد. و اکنون می دانید چرا.

در قلب همه استدلال که در آن چاقو بهتر است - از فولاد ساخته شده از فولاد یا از نورد، یک کلیشه ای با دوام وجود دارد که فولاد بهبود می یابد زمانی که جعل، و هنگام نورد، باید خراب شود یا حداقل بهبود یابد. گاهی اوقات شما همچنین می توانید عبارات "فولاد مهر و موم شده" یا "چاقوی مهر و موم شده" را بشنوید، که به یک سایه بسیار منفی متصل شده و درک می شود، به عنوان چیزی که به طور آگاهانه با کیفیت پایین، بدترین، به جای صدای نجیب، "چاقو ساخته شده" را درک می کند.

لازم است وضوح را ایجاد کنیم که در واقع فولاد مهر و موم شده به طور جداگانه از یک محصول خاص به دست آمده از روش مهر زنی جدا نمی شود و چاقو فقط روش مهر زنی تولید نمی شود. مهر زنی فرآیند تشکیل مواد با استفاده از فشار با تمبر یک فرم خاص است. اما این به تیغه چاقو اعمال نمی شود، زیرا تکنولوژیکی نیازی نیست - هیچ چیز برای تمبر وجود ندارد. ما Cuiskens چینی متقاطع را ذکر نمی کنیم، زیرا اکثر آنها هنوز هم بسیار دشوار است که با چاقو کامل تماس بگیرید.

اگر ما تعمیم دهیم، تیغه چاقو است که با شکل و ابعاد مشخص آن می تواند به دو روش به دست آید:

1. قالب گیری داغ حجمی تقریبا هر نوع از قطعه کار، یعنی روش جعل، و اغلب کتابچه راهنمای کاربر - چکش بر روی آنویل وجود داشت. این بدان معنی است که موارد تولید تک تیغه، زمانی که آهنگر با چکش و دستی تیغه اندازه مورد نظر را تشکیل می دهند و پیکربندی بر روی هر یک از آنها کار می کنند.

2. برش. شروع از یک مرد با یک اکسپرس فلزی، پایان دادن به یک دستگاه لیزر با کنترل نرم افزار. این کار با برش قطعه کار با یک فرم عمدی مسطح انجام می شود که به نوبه خود می تواند توسط هر دو نورد یا جعل به دست آید. و جالب ترین چیز این است که امروزه تقریبا هر جعلی جعلی برای تیغه آینده با جعل از نوار فولادی ساخته شده است، که به نوبه خود دوباره با روش نورد به دست آمد.

پس فولاد ساخته شده است و چگونه از فانتزی متفاوت نیست، اگر هنوز در اصل از نورد به دست آمده است؟

واضح است که ما فقط به تفاوت تکنولوژیکی علاقه مند نیستیم، اما تفاوت موثر است، در واقع از "چاقوی ساخته شده" چاقو بهتر از فولاد نورد؟ پس از همه، این چیزی نیست که شما نمی توانید از بسیاری از تولید کنندگان بشنوید که چاقو آنها جعل شده است، و به همین دلیل آگاهانه بهترین است. بدون هیچ توضیحی و شواهد و اکثریت قریب به اتفاق خریداران بالقوه به طور قابل توجهی با شعارهای مشابه، به هر حال، و همچنین کلمه "Bulat" روبرو می شوند. تولید کنندگان به خوبی آگاه هستند و از وضعیت لذت می برند، یعنی عدم درک فرایندها که با فولاد در طول تولید رخ می دهد.

برای درک تمام این سردرگمی، مهم است که نقطه اصلی را تعیین کنیم: سوال اصطلاحات تعیین کننده است. بدون تصمیم گیری با شرایط، دشوار است که بر روی چیزی موافق باشیم و بر روی قفسه ها قرار دهیم. فریب دادن با کلمات "ساده، دسته گل، پودر، جعلی، نورد" و ترکیب آنها می تواند شخص به طور نامحدود گمراه کننده باشد. اینها عباراتی هستند که تولید کنندگان پیشرفته تجاری را فعال می کنند، ماهیت منشاء فولاد آنها منعکس نمی شود، و آنها چیزی در مورد خواص هر چاقو خاص نمی گویند.

بنابراین، لازم است که مفاهیم را به روشنی تقسیم کنیم: چاقو جعلی و چاقو جعلی نیست.

چاقوی پوشیده شده، دقیق تر، یک تیغه ساخته شده است زمانی که قطعه کار فولاد، مهم نیست که چه شکل، کانتور و هندسه تیغه به صورت دستی نصب شده است، شانک کشیده شده است، سقوط آینده کشیده شده است.

این روش تنها در شرایط تولید یک چاقو توسط یک کارشناسی ارشد یا چند گروه از کارشناسی ارشد استفاده می شود. از لحاظ مناسب بودن این روش در موارد توجیه شده است:

1. اگر صورتحساب اولیه یک فرم مناسب نیست. به عنوان مثال، از یک بلبرینگ دور با یکی نمی تواند یک تیغه برش را دریافت کند.

2. جعل تیغه در اندازه خالص به عنوان راهی برای صرفه جویی در مواد. این هر دو شاهزادهای باستانی را که قیمت واقعی مواد خام را برای تولید سلاح ها و ابزارها می دانستند، و کارشناسی ارشد مدرن را می دانستند، با وزن تیغه های نوار از فولاد گران قیمت خریداری شده، به سادگی به دلیل قطع کردن غیر ضروری و دور انداختن - به زودی.

3. هنگامی که تغییر شکل تقویت شده به منظور تأثیر بر برخی از اجزای سازه های فولادی انجام می شود. به طور خاص، اگر این وظیفه تا حدودی از خوشه های متراکم کاربید در فولاد با محتوای بالا و توزیع ناهموار خود خرد شود.

به هر حال، این رویکرد فاز جامد خرد کردن اساسا به طور اساسی برای تولید فولادها با محتوای اولیه کاربید های بزرگ و خوشه های آنها - سرعت بالا، برخی از فولادهای مهر و موم شده (نه به اشتباه کلمات "مهر و موم" تمبر ")

پس از تولید مستقیم، ذغال سنگ، در فرم اولیه خود، این فولاد حاوی خوشه های بسیار بزرگی از کاربید وجود دارد که آنها تحت پوشش نورد و جعل قرار می گیرند، یعنی تغییر شکل قوی گرم، تا زمانی که کاربید ها به اندازه خاصی خرد می شوند. این پدیده نامحدود کاربید نامیده می شود و دارای چندین درجه مشخص شده است.

در غیر این صورت، به عنوان مثال، فولاد سریع برش با استفاده از کاربردهای ناکافی کاربید، معیوب است. از آنجا که ورودی های بزرگ کاربید بسیار جامد و شکننده هستند، اره دندان، برش، یا مته، بر روی لبه برش که چنین قطعه ای نامطلوب از آن لذت می برد، به رنگ آمیزی اجتناب ناپذیر محکوم می شود.

اگر شما یک قیاس با یک چاقو را مطرح کنید، لبه برش که به صورت هندسی متفاوت از لبه برش برش، مانند یک قایق بادبانی از یخبندان، پس از آن برای یک RK نازک و حاد چاقو، حضور بزرگ، جامد و جامد و عناصر شکننده در ساختار حتی بیشتر مستقر هستند.

این کلمه در مورد به اصطلاح "لامپ"، هر دو تاریخی و جدید است، که در آن درجه ناهمگونی کاربید بسیار بالا است که تجمع ضخیم کاربید در قالب الگوهای مختلف را می توان به راحتی با چشم غیر مسلح مشاهده کرد در فاصله ای از دست بلند.

و این یک وزن ضد وزن بدون الگوی با فولاد با سرعت بالا مدرن است، به عنوان بخشی از آن محتوا از کاربید های سوپرترلد فلزات نسوز بسیار بزرگ است، اما آنها حداقل دارند اندازه ممکن است و حداکثر توزیع، که اجازه می دهد تا فولادها برای نشان دادن نتایج عظیم برای حفظ وضوح لبه برش.

فولاد جعل دستدر یک مجتمع با چرخه های دیگر عملیات حرارتی، با هدف ایجاد ساختار لازم، یک روش است که به شما امکان می دهد کیفیت چاقو را به دست آورید، متفاوت از ویژگی های ذاتی در اکثریت قریب به اتفاق از چاقوهای دیگر از همان فولاد، اما در جریان به کدام حالت های استاندارد اعمال می شود.

برای کاربران بی تجربه، تفاوت در هزینه بین چنین چاقو اغلب با تفاوت های مزایای واقعی همپوشانی دارد. بنابراین، در شرایط چند چاقو، تیغه های جعلی دست و استفاده از حالت های خاص عملیات حرارتی غیر منطقی از نظر اقتصاد سازمانی تولید چاقو در مقادیر زیادی نیست.

تمام به اصطلاح "چاقو های ساخته شده از آهن" در شرایط تولید جریان مدرن، زمانی است که جعل جعل بر روی پنومومول توسط یک نوار به دست می آید که پس از آن تیغه ها با یک چرخ دنده قطع می شوند. پس از آن، به عنوان یک قاعده، سخت شدن باید بلافاصله، یعنی، در مورد هر عملیات حرارتی اولیه، با هدف آماده سازی ساختار برای خنک کردن، از بین بردن تنش های ساختاری پس از جعل، و همچنین کاهش دانه های فلزی، سخنرانی نمی رود .

بر این اساس، این واقعیت نیست که این تیغه ها بهتر از همان حک شده از نوارها، نورد و آنیل شده در کارخانه متالورژیک، دور زدن ردیف بر روی هواپیما از Kuznets، که مدارک آن همیشه یک رمز و راز است خریدار. و اگر چه در کاتالوگ های بسیاری است تولید کنندگان داخلی امروز شما می توانید مدل های چاقو را با ردیابی ها، آنها می گویند، "جعل دستی"، به اشتراک گذاشتن - از این واقعیت است که در پیشبرد برش ورق برای تسکین کمی برای یک جفت گرمایش احمقانه، فولاد بهتر است، افسوس، نه تبدیل شدن به

و سپس آن را بیشتر دمیدن سوال مهم : سپس از آنچه فولاد بهتر می شود؟

پاسخ ساده است: فولاد از استفاده از هدف آگاهانه و درمان گرمایشی با کیفیت بالا بهتر می شود. و لازم است درک کنیم که درمان گرمای با کیفیت بالا فقط یک سخت شدن خوب تیغه نیست، بلکه تمام فعالیت های مربوط به اثرات دما بر فولاد، از جمله مربوط به تغییر شکل گرم فولاد است.

علاوه بر این، بدون تفاوت بزرگ اصلی، تحت تاثیر بار پویا بود، یعنی با ضربه چکش، یا تحت اثر نرم کننده - با نورد در کارخانه. بنابراین، تلاش توسط سازنده در کلمات به گفته "چاقو" ساخته شده به عنوان یک آگاهانه بهتر از نورد، باید به شک و تردید صدا و سوالات مقابله با سوالات با درخواست برای توصیف توالی تکنولوژیکی تولید این چاقو فشرده شده است.

با این حال، در زندگی بین دو روش تغییر شکل گرم، جعل و نورد، تفاوت هنوز وجود دارد. و اغلب آن را به طور جدی بر کیفیت فولاد پردازش شده، و در نتیجه بر کیفیت محصول نهایی تاثیر می گذارد.

ادامه دارد....

فولاد جعل - مرحله اولیه فرآیند عملیات حرارتی، که در آن توجه کمتر از جعل باید پرداخت شود دمای عملیاتی dawks توجه ویژه ای باید پرداخت شود تا زمانی که تنش های داخلی به علت سوپاپول به فولاد شروع می شوند، کمتر از حد دمای پایین سقوط نکنند. یک تکنیک وجود دارد که ژاپنی ها نامیده می شود "جعل مرطوب". این باعث می شود که مرطوب کننده سطح آنویل و یک چکش با آب در طول فورج را فراهم کند. آب قطعه کار را خنک نمی کند، اما ترویج جدایی از سطح مقیاس، جلوگیری از آن از "رانده شدن" در داخل تیغه. بر خلاف فولاد داغ، مقیاس جعل نیست و بر روی سطح ردیابی می شود ("دهانه").

از شکل گیری شانز، راحت تر را از بین ببرید. اما ابتدا لازم است یک قطعه کار اولیه را دریافت کنید، اگر یک نوار داشته باشید، سپس آن را به مستطیل (مربع) انتقال دهید و سپس ضخامت دلخواه را با کمک هزینه MehLocess خاموش کنید. به راحتی در مقابل اتاق بعدی تیغه در کوه به گرم شدن برای تولید هماهنگی خود و بررسی، به طوری که پس از آن را از کوه خارج نمی شود. توجه ویژه باید به موقعیت قطعه کار پرداخت شود - باید به طور دقیق موازی هواپیما از آنویل باشد. خمیر چکش باید سطح را با کل هواپیما تحت تاثیر قرار دهد: در غیر این صورت، مناطق ناهموار ناپایدار در تیغه شکل می گیرند که در نتیجه تقویت می شوند (با تشکیل ناهمگونی داخلی).

بعد، گرفتن نوار خالی، فاصله دلخواه را عقب نشینی کنید و "وقفه" را انجام دهید، از دو طرف قطعه کار بر روی لبه، اعتصابات برای به دست آوردن انتقال سرعت بدن تیغه به شانک اعمال می شود. این را می توان با یک جوراب تیز از چکش انجام داد و یا با کمک یک ابزار پوشش. سپس بخش جدا شده از شانگ به مخروط تاخیر افتاده است.

همه چیز، شانک آماده است و در حال حاضر می تواند توسط کنه ها برای آن گرفته شود، و بیشتر با پوشش الکتریکی تغییر می کند. در حال حاضر ما به طور مستقیم به تشکیل بدن تیغه ادامه می دهیم. برای انجام این کار، ابتدا باید لبه را قرار دهید، می توان آن را مانند جعل انجام داد، و فقط برش اضافی را قطع کرد.

گردنده های تیز گرد و هماهنگ کردن خطوط، ما را خالی خالی خالی خالی می کنیم. در اصل، می توان آن را متوقف کرد، و تبار به شکل بر روی پوستر.

اما شما می توانید بیشتر بروید و لبه را به تاخیر اندازید و دستکاری کنید. در اینجا شما باید گسترش فلزات را در نظر بگیرید و عرض قطعه اصلی اصلی کمتر از برنامه ریزی شده برای گرفتن چاقو به پایان رسید. خطای کلی در شکل گیری هواپیما تیز کردن - بلند کردن قطعه کار بر روی آنویل. این هواپیما باید بر روی خالی دروغین بر روی Anvil خریداری شود - مخالف جعل طرف مقابل باقی می ماند، در حالی که شما چکش یک هواپیما تیز است.

مفید است که شروع به کار با پروفایل "ناخوشایند"، پس از اتمام آنچه که قطعه کار را به طرف دیگر تلنگر می کند. بسیار مهم است که هر دو طرف تیغه را جعل کنید. در غیر این صورت، با توجه به ساختار ناهموار تیغه "رفتار" یا یک نمایه نامتقارن شکل می گیرد. یکی دیگر از مشکلات رایج یک خمشی طولی از قطعه کار است. نظارت قدیمی در مورد آنچه شما نمی توانید در تیغه ضرب و شتم، اشتباه. شما می توانید تیغه را ضرب و شتم، اما این نیاز به یک تکنیک خاص است. برای انجام این کار، از طول کامل آنویل استفاده کنید، منطقه منحنی را روی آن قرار دهید و انحنای با ضربه های نور از بین می رود. اگر تیغه قبلا تشکیل شده باشد، ضربات توسط سیان اعمال می شود بلوک چوبی - تیغه و Voltations رنج نمی برند. پس از تمام مشکلات و شکست، شما یک تیغه خالی از راه دور به یاد می آورید از رویای رویای خود را از کار کمتر جالبی در آینده بهتر است.

پس از فورج و چشمه ها، کانتور و فرود باید شکل بگیرد، اما ضخامت لبه برش (RC) باید حداقل 1 میلیمتر باشد تا بتواند از "موج" دستشویی خود جلوگیری کند، تقارن کلی تمام قسمت ها همچنین یک نکته مهم و بر تغییر شکل های سخت افزاری تاثیر می گذارد. در تیغه جعلی وجود دارد تعداد زیادی از تنش های داخلی که هنگام خنک شدن می تواند منجر به انحنای آن شود. برای کاهش این، تیغه قبل از سخت شدن باید فشرده شود. اجاق تیغه را در کوه قرار دهید، تیغه را به رنگ قرمز با یک ضربه ضعیف گرم کنید، سپس ضربه را خاموش کنید، آن را خاموش کنید، تیغه را ترک کنید تا با یک شب با کوه خنک شوید و به استراحت بروید.

مرحله بعدی تولید چاقو، عملیات حرارتی تیغه خواهد بود.

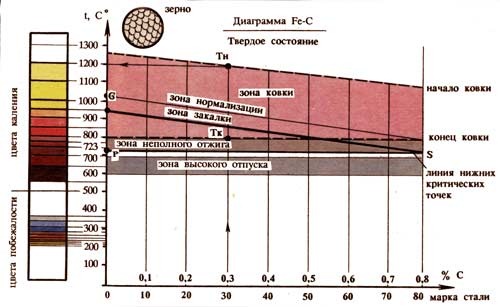

بسته به ترکیب شیمیایی فولادهای فولادی، اندازه های فرقه ها و الزامات برای قطعات به پایان رسید، گونه های زیر ممکن است در Forge استفاده شوند حرارت درمانی فولاد.

انلینگ این شامل فولادهای گرمایش به دمای خاص، گزیده و سپس خنک شدن بسیار آهسته، اغلب با یک کوه یا کوره است.

فولاد گرمایش برای انلینگ در یک کوه یا کوره آهنگر انجام می شود. به منظور هنگام گرمایش در یک کوه، مجاز به سوزاندن کربن از سطح فولاد نیست، فرقه ها به جعبه های فلزی منتقل می شوند، آنها را با شن و ماسه خشک حرکت می دهند زغال سنگ یا تراشه های فلزی و به دمای مورد نیاز برای خنثی کردن این درجه فولاد گرم می شود. مدت زمان گرمایش بسته به اندازه فرجام ها، حدود 45 دقیقه برای هر 25 میلیمتر صورت می گیرد بزرگترین ضخامت سطح مقطع. گرمای بالاتر از دمای آنیلینگ و سرعت شاتر طولانی مدت در این دما مجاز نیست، زیرا تشکیل یک ساختار درشت دانه ای امکان پذیر است، که به طور چشمگیری قدرت ضربه ای از فلز را کاهش می دهد.

خنک کننده برای فرآورده ها می تواند تا حدودی سریعتر از کوه و کوره ساخته شود اگر از توصیه های زیر استفاده کنید. فولاد ساختاری با کیفیت بالا کربنیک باید به مدت حدود 600 درجه سانتیگراد در هوا خنک شود تا بتواند یک ساختار خوب را به دست آورد، و سپس برای جلوگیری از وقوع تنش های داخلی، خنک کننده به آرامی در کوره یا جعبه با شن و ماسه یا خاکستر نصب شده در کوه فولاد کربن ابزار باید در کوره یا کوه تا 670 درجه سانتیگراد خنک شود و سپس با باز کردن دمپر کوره و از بین بردن سوخت از کوه، سرعت خنک کننده را می توان شتاب کرد.

بسته به هدف تغییر تغییرات ساختاری (نمودار وضعیت در شکل نشان داده شده است) گونه های زیرزمینی زیر را اعمال کنید.

فرقه های فولادهای کربن با نرخ 50 تا 150 درجه سانتیگراد / ساعت و از فولادهای آلیاژ - 20-60 درجه / ساعت خنک می شود. در نتیجه، تنش های داخلی در فلز حذف می شوند، نرم تر و پلاستیکی می شود، اما کمتر جامد است. انلینگ کم شامل اجزای گرما به درجه حرارت می شود، کمی بیش از 723 درجه سانتیگراد (حدود 740 تا 780 درجه سانتیگراد)، با تغییر دوره ای در دمای پایین و بالاتر از نقطه 5 و خنک شدن آهسته به 670 درجه سانتیگراد، پس از آن خنک کننده می تواند تسریع شود چنین انلینگ برای کاهش سختی، افزایش پلاستیک و بهبود فرقه های فرسایش از فولاد های ابزار استفاده می شود.

Annealing recrystallization شامل حرارت های گرمایش به دمای 650-700 درجه سانتیگراد و خنک کننده هوا است. با استفاده از این انلینگ، آن را با شیب حذف می شود و ساختار فولادها را مختل می کند در طول فورج در دمای پایین.

Annealing نرمال (عادی سازی) شامل پختگی گرمایش به دمای 780-950 درجه سانتیگراد، سرعت شاتر کوتاه با آن و سپس در هوا سرد می شود. عادی سازی، به عنوان یک قاعده، برای از بین بردن ساختار درشت دانه ای شکل گرفته شده به عنوان یک نتیجه از افزایش اجباری یا تصادفی در زمان پیدا کردن سطوح در کوره برای اصلاح ساختار فولاد فوق گرم (بیش از حد گرم)، سنگ زنی دانه، فولاد نرم کننده قبل از پردازش برش و دریافت هنگام برش یک سطح پاک کننده، و همچنین بهبود کلی ساختار قبل از سخت شدن. به عنوان یک نتیجه از عادی سازی، فولاد به دست می آید تا حدودی سخت تر و کمتر پلاستیک از پس از آنیلینگ کم. عادی سازی در مقایسه با آنیلینگ عملیات اقتصادی تر، به عنوان خنک کننده با یک کوه یا کوره نیازی نیست.

گچ اعمال فشار برای افزایش سختی، مقاومت و مقاومت در برابر سایش قطعات حاصل از فرآورده ها. فولاد گرمایش تحت سخت شدن در اجاق های معدن یا گرمایش انجام می شود. جزئیات در معادن گذاشته شده است به طوری که هوای سرد هوا به طور مستقیم بر روی فولاد سقوط نمی کند. لازم است اطمینان حاصل شود که گرمایش به طور مساوی اتفاق می افتد. عناصر کربن و آلیاژ بیشتر شامل فولاد از یک مورد عظیم هستند و شکل آن پیچیده تر است، باید نرخ گرما برای سخت شدن باشد. مدت زمان شاتر در دمای سخت شدن تقریبا برابر با 0.2 در زمان گرمایش برابر است. توصیه نمی شود که بیش از حد طولانی در دماهای اصلی توصیه نمی شود، از آنجا که دانه ها و فولاد قدرت را به شدت رشد می دهد.

خنک کننده این عملیات سخت شدن بسیار مهم است، زیرا عملا بستگی به به دست آوردن ساختار مورد نیاز در فلز دارد. برای سخت شدن با کیفیت بالا، لازم است که در روند خنک سازی جزئیات درجه حرارت مایع تقریبا بدون تغییر باقی بماند، که جرم مایع باید 30-50 برابر جرم بخش سخت شدن باشد. برای رسیدن به یکنواخت یکنواخت، بخش گرما باید به سرعت در خنک کننده غوطه ور شود و آن را در مایع مخلوط کند تا کاملا خنک شود. اگر شما تنها پایان یا بخشی از محصول (به عنوان مثال، یک تیغه تبر) را سخت تر کنید، آن را به مایع سخت شدن به عمق دلخواه کاهش می دهد و به سمت بالا حرکت می کند، به طوری که مرز شدیدی از نرخ خنک کننده بین آن نیست سخت شدن و بخش های غیر پلاستیکی محصول و ترک ها در گذار ظاهر نشد. تیغه ها غوطه ور یا به طور عمودی عمودی یا زاویه تیغه پایین هستند.

انتخاب محیط خنک کننده بستگی به درجه فولاد، اندازه پارتیشن ها و خواص مورد نیاز است که فولاد باید پس از خنک شدن دریافت کند. فولاد با محتوای کربن 0.3 تا 0.6٪ معمولا در آب سرد می شود و با محتوای کربن بزرگ در روغن. این باید پیکربندی قطعات و بخش مقطع آنها را در نظر بگیرد. هنگام خنک شدن، آن را به دست آوردن خنک کننده دو سرعته مورد نظر از آن دشوار بود. محدوده دما 650-450 درجه سانتیگراد نیاز به خنک شدن سریع با سرعت 20-30 درجه سانتیگراد / ثانیه دارد. این به شما اجازه می دهد از اجتناب از انحراف و ترک ها جلوگیری کنید.

واضح است که بهترین محیط سخت شدن یک مایع دو لایه ای است که در آن لایه بالایی - آب با درجه حرارت 18-28 درجه سانتیگراد، و روغن پایین تر. اما، متأسفانه، چنین مایع دو لایه را نمی توان به دست آورد، زیرا روغن به سطح شناور می شود. با یک مهارت خاص، می توانید حالت خنک کننده زیر را اعمال کنید. برای چند ثانیه، بخشی را به آب غوطه ور کنید و سپس آن را به سرعت انتقال دهید. زمان خنک کننده تقریبی در آب قبل از انتقال به روغن 1-1.5 ثانیه در هر 5-6 میلیمتر بخش صلیب است. این روش خنک کننده "از طریق آب در روغن" یا سخت شدن متناوب نامیده می شود. این برای خنک کردن ابزار از فولاد کربن استفاده می شود.

با مقطع عرضی بزرگ، جزئیات لایه های بیرونی سریعتر از داخل خنک می شوند و بنابراین سختی روی سطح بیش از وسط می شود. به عنوان مثال، فولاد کربن، فولاد 40 و 45 به عمق 4-5 میلیمتر سخت تر می شود و یک منطقه نیمه خشک و یک هسته غیرقانونی عمیق تر خواهد بود. عناصر آلیاژی - منگنز، کروم، نیکل، و غیره کمک به سخت شدن عمیق تر. برخی از تیغه ها در حین حفظ یک هسته نرم و چسبنده نیاز به مقاومت بالا دارند. چنین تیغه ها توصیه می شود که به سختی سطح برسد. یکی از مهمترین راه های ساده این سخت شدن شامل بارگذاری بخشی به کوره با درجه حرارت بالا (950-1000 درجه سانتیگراد)، گرمای سریع سطح قبل از دمای گرما و خنک کننده با سرعت بالا در خنک کننده جریان است. شما اغلب بلافاصله بلافاصله پس از جعل بدون حرارت اضافی دانلود کنید، اگر دمای فورج پس از جعل، کمتر از دمای سربار نیست.

خنک شدن می تواند باشد قوی، متوسط \u200b\u200bو ضعیف. برای به دست آوردن سخت شدن قوی، آب به عنوان یک محیط خنک کننده در دمای 15-20 درجه سانتیگراد استفاده می شود تا زمانی که قطعات و محلول های آبی نمک نمک و سودا (کربنات سدیم) غوطه ور شوند. سخت شدن متوسط \u200b\u200bبا استفاده از آب با یک لایه روغن با ضخامت 20-40 میلی متر، روغن، روغن سوخت، آب صابون، روغن معدنی مایع و همچنین به دست می آید آب گرم. سخت شدن ضعیف به دست می آید، اگر به عنوان یک خنک کننده، جت هوا یا سرب مذاب و آلیاژهای آن استفاده شود.

سخت شدن نیاز به توجه و مهارت دارد. سخت شدن ضعیف می تواند جزئیات تقریبا آماده را خراب کند، به عنوان مثال منجر به تشکیل ترک ها، بیش از حد گرم شدن و کاهش سطح، و همچنین شیار (چرخش)، که تا حد زیادی به روش و سرعت قطعات غوطه وری به خنک کننده بستگی دارد.

سخت شدن عملیات عملیات حرارتی نهایی نیست، زیرا پس از آن فولاد نه تنها با دوام و جامد، بلکه بسیار شکننده است، بلکه بسیار شکننده است، و در فرجان، تنش های سخت گیری بزرگ وجود دارد. این ولتاژ های این ارزش هایی را به دست می آورند که در آن ترک ها یا قسمت هایی که در فرقه ها از این فرقه ها ظاهر می شوند، در ابتدای عملیات خود نابود می شوند.

به عنوان مثال، فقط یک چکش سفت کننده سخت گیر نمی تواند مورد استفاده قرار گیرد، از زمانی که آنها به فلز ضربه، قطعات فلز از آن انتخاب می شود. بنابراین، برای کاهش شکنندگی، تنش های سخت شدن داخلی و به دست آوردن خواص قدرت مورد نیاز فولاد پس از خنک کردن فرقه ها تحت تعطیلات قرار می گیرند.

تعطیل این شامل حرارت دادن فولاد ملایم به دمای خاص، قرار گرفتن در معرض در این دما در برخی از زمان ها و خنک شدن سریع یا آهسته، به عنوان یک قانون، در هوا است. در روند ترک در تغییرات ساختاری فلزی، این اتفاق نمی افتد، با این حال، تنش های سخت شدن، سختی و کاهش دوام، و افزایش پلاستیک و ویسکوزیته افزایش می یابد. بسته به نام تجاری فولاد و از الزامات سختی، قدرت و پلاستیسیته، انواع مختلف تعطیلات استفاده می شود.

تعطیلات بالا شامل گرمایش بخش ملایم به دمای 450-650 درجه سانتیگراد، سرعت شاتر در این دما و خنک کننده است. فولاد کربن سرد در هوا و کروم، منگنز، کروم سیلیکون - در آب، به عنوان آنها خنک کننده آنها منجر به شکنندگی تعطیلات می شود. با چنین تعطیلاتی، ولتاژ سخت شدن تقریبا به طور کامل حذف می شود، پلاستیک و ویسکوزیته افزایش می یابد، اگر چه سختی و قدرت و قدرت فولاد به طور قابل توجهی کاهش می یابد. خنک شدن تعطیلات بالا در مقایسه با انجماد، بهترین نسبت بین قدرت فولاد و ویسکوزیته آن را ایجاد می کند. چنین ترکیبی از عملیات حرارتی بهبودی نامیده می شود. تعطیلات میانه شامل گرمایش بخش ملایم به دمای 300-450 درجه سانتیگراد، سرعت شاتر در این دما و خنک کننده در هوا است. با چنین تعطیلات، ویسکوزیته فولاد افزایش می یابد و تنش های داخلی در آن حذف می شود در حالی که حفظ سختی به اندازه کافی بزرگ است. ترک کمر شامل حرارت های سخت گرم شده به دمای 140-250 درجه سانتیگراد و خنک کننده در هر سرعت است. با چنین تعطیلات، سختی و ویسکوزیته فولاد تقریبا کاهش نمی یابد، اما ولتاژ سخت شدن داخلی حذف می شود. پس از چنین تعطیلات، جزئیات را نمی توان با بارهای پویا بارگیری کرد. اغلب برای پردازش استفاده می شود ابزار برش از فولاد کربن و آلیاژ.

در تولید لوله کشی، آهنگر یا ابزار اندازه گیری دستگیره های جعلی اغلب سخت شدن و تعطیلات را از یک گرما اعمال می کنند. چنین عملیاتی خود خالی است و به صورت زیر انجام می شود. گرم شده تحت سخت شدن زمین در آب یا روغن به طور کامل خنک می شود و به دمای کمی بالاتر از دمای دماسنج، که می تواند تعیین شود هنگام برداشتن فرجنجان از محیط سخت شدن، رنگ پچ از پیش درمان شده در انتشار دایره. پس از آن، فرقه ها در نهایت توسط غوطه ور شدن آن به آب یا روغن خنک می شوند.

در غیاب دستگاه های اندازه گیری، دمای گرمای فرجوها توسط رنگ در حال اجرا تعیین می شود. برای انجام این کار، قبل از گرمایش، فرج کردن برای تعطیلات بر روی آن، در جای مناسب، پاک شده است طرح کوچک کاغذ Emery یا ساینده دیگر. گرما را گرم کنید و تغییر رنگ فلز را در امتداد سطح تخلیه مشاهده کنید. در عین حال، رنگ های شور و شوق به دمای تقریبی زیرزمینی گرمایش می پردازند:

| رنگ های اجرا می شود | درجه حرارت، ° ° |

| خاکستری | 330 |

| آبی کمرنگ | 314 |

| منکر | 295 |

| رنگ بنفش | 285 |

| قرمز مایل به ارغوانی | 275 |

| قرمز مایل به قرمز | 265 |

| قهوهای مایل به زرد | 255 |

| زرد تیره | 240 |

| زرد کمرنگ | 220 |

با بیشتر دمای بالا سطح فولاد تیره می شود و مانند دمای 600 درجه سانتیگراد باقی می ماند، زمانی که رنگ های رنگی ظاهر می شوند. حالت های پردازش حرارتی فولاد ها باید بسیار دقیق مشاهده شود، زیرا تنها عملیات حرارتی صحیح به شما اجازه می دهد تا تیغه ها را با قدرت مشخص، مقاومت در برابر سایش، کارایی، پلاستیک و غیره بدست آورید

پس از درمان گرما، زمان نهایی است پردازش مکانیکیاین را می توان بر روی یک دستگاه ساده انجام داد یا از برق استفاده کرد، اما این یک موضوع برای یک مکالمه جداگانه است.