Ministarstvo obrazovanja Ruske Federacije

SHUI državni pedagoški univerzitet

Odeljenje za tehnologiju

Kursni rad

Tema: "Formiranje metala umetnosti".

Izvedeno: student 4k. 4g.

MTF FTO KOCHETKOV A.YU.

Naučni priručnik:

____________________________

____________________________

Plan.

Iz povijesti metala za kovanje metala.

Od davnina, ruski kovači (iz VI-VIII vekovnog oglasa) posjedovali su sve prijem slobodnih kovanja, kovačkog zavarivanja, bakrenog rudarskog lemljenja, uspio je proizvesti toplinsku obradu.

Iako je nivo tehnologije od gospodara potreban puno vještina, vještina, iskustva u rukovanju metalom. Sorte čelika mogu se razlikovati samo na boju i prirodnoj svjemićima ili u sudoperu, a stupanj grijanja tijekom kovanja, gašenja i zavarivanja - na boju vrućeg metala (kalenoe) na oku; Učitelj je sudio po boji odmora, gospodar je sudio o bojama žrtve itd.

Zanimljivo je da stari ruski kovači sa velikom umjetnošću proizveli su samo ukrase na kostime - kopče, prstenovi, pričvršćivači, narukvice, ovjes, ogrlice, trgovce ili ukrase konjača, ali za njih, ali i petlje za kotače i grudi, za njih, brave na vratima, mačevi, kacige, ograde lanca, borbene osi, sve vrste kućanskih pribora i velikog drugog gvožđa kovani proizvodi.

Prijem slobodnog križenja, poznatih od davnina, sačuvani do danas. Zavarivanje kovanjem bilo je u srcu proizvodnje hladnog oružja od višeslojnog čelika. Naziva se i zavarivanje Beaghat. Gospodar iz Damaska \u200b\u200bpostigao je veliki uspjeh. Damask Steel počeo se nazvati višeslojnim čeličnim zavarivanjem.

U doba moći Kievan Rus Kovačnici aktivno sudjeluju u izgradnji Novgoroda, Kijeva i Pskov veličanstvenih katedrala. Mastershnoe Business Masters nisu samo pojas za zatezanje zidova, lukova, lukova, ali vrlo umjetničkih rešetki za prozore, ulazna vrata, vrata sa lažnim bojama, upletene na vrhove domaćih katedrala "Cvjeta" uzorke Krstezi.

U XVII veku Mnogi kovačkosni majstori idu na proizvodnju velikih i malih ograde za dvoboju palače i parka. Stari ruski kovači nisu samo posjedovali znanje o križajućim tehnologijama u savršenstvu, već i poznatim po visokom umjetničkom ukusu.

LATTICE I OGRADE stvorene od njih su predivno gledali bilo koju pozadinu, bili su izražajni u arhitektonskom okruženju, u bliskom pregledu i na daljinu. Njihova ljepotica bila je uklopiti umjetni elemente i njihov ritam. Izgled starih moskovskih ulica i uličica samo jedinstveno.

Originalnost se objašnjava prisustvom lagane krivotvorene čipke na balkonima kuća, na ogradama parkova, trgovima, crkvama. Majstori klasicizma sjajni arhitekti i arhitekti, Liberadi, Bazhenov, kozaci voljeli su koristiti istrošen metal Prilikom dizajniranja i stvaranja arhitektonskih sastava.

Vrlo originalne ograde izvedene u stilu ruskog baroka, koji je bio popularan u drugoj polovini XVIII veka. Razigrani kovani obrazac, izrađen pomoću biljnih motiva, kontrasta moćnim kamenim stupovima. Simetrični uzorak sastoji se od zavoja u obliku srca, zvani majstori "Chervenkov", karakterističan je za rusku dekorativnu umjetnost XVII-XIX vekova. Sankt Peterburg - sjeverni prijestonica Rusije - uvijek poznat po svojim rešenjima mostova i nasipa, parkova i palačama. Rešetka ljetne bašte Neva prepoznata je kao najbolja ukrasna ograda na svijetu. Autori ove nevjerojatno skladne, lagane metalne čipke iz kopija, štukarne utičnice i izduženih pravokutnika su ruski arhitekti Felten i Egorov. Ova rešetka je usput zaboravljena, Tula Masters.

Na kraju XIX-a - rani XX vek. U Moskvi, Sankt Peterburgu, Odesi i drugim gradovima, najveći broj rešetaka i ograde vrši se u modernom stilu. Asimetrija kovanih križanja kreira se neki ukras za tekućinu spajanja i isprepletenih krila. Često se crtež iz rešetke organsko se kreće u zid kuće i dalje u kamenu ili gipsu razvija fasadom, što se završava snažnim vukovima na kočnicama kući ili krovnim parapetom.

Uz razvoj valjanog i kovačnog proizvode, postepeno u arhitekturi, ukrasni kovani metal počeo je primjenjivati. Zamijenjena je zavarenim konstrukcijama iz kotrljanja profila okruglog, kvadratnih i pravokutnih dijelova.

Umjetničko kovanje počelo je pojednostaviti, manje lijevo od pravih majstora, u stanju je u stanju da prevrne ogradu, obnavljaju ili popravljaju drevnu rešetku.

Stoga je oživljavanje ove vrste plovila od velikog značaja za modernu dekorativnu i primijenjenu umjetnost.

Metal koji se koristi za kovanje.

U cvjećem zanatima moraju se baviti raznim legurima, obojenim metalima, sa čelikama različite marke. Za grijanje do kovanja temperatura iste vrste praznina, ali različite vrste Metal potreban za spaljivanje različitih količina goriva.

Termička provodljivost metala je stopa grijanja radnog dijela u presjeku. Što je manja toplotna provodljivost metala, veća je rizik od pucanja prilikom zagrevanja. Na primjer, toplotna provodljivost čelika, posebno legirana, pet puta manja od toplinske provodljivosti bakra i aluminija. Toplinski kapacitet povezan je s potrošnjom goriva za pripremu radnog dijela na željenu temperaturu. Najveći toplinski kapacitet ima na temperaturi od 800-1100 ° C. Dakle, viši toplinski kapacitet metala, više se troši gorivo. Za kovačke radove nanose se kovanje i plastične metale i legure. Ove kvalitete imaju čelik - legura željeza ugljikom. Ovisno o količini sadržaja ugljika, čelik se razlikuje kao nizak ugljen (do 0,25% ugljika), srednji (0,25-0,6%) i visoki ugljik (0,6-2%). Povećavanje sadržaja ugljika povećava čeličnu tvrdoću, ali smanjuje strpljenje i toplotnu provodljivost. Prema njegovoj strukturi, čelik je tijelo formirano od kristalnih zrna vezanih za silu interkristalnog kvačila. Legura je postala obavezne komponente željezo, ugljik, silicijum, sumpor, mangan, fosfor. Kad je sadržaj ugljika do 0,1%, čelik je mekan, dobar se hladi, zavaren s kriškom. Takav čelik u praksi se naziva željezo. Čelik, koji ispunjava sve zahtjeve križevanja umjetnosti, sadrži od 0,1 do 0,3% ugljika i do 1% drugih nečistoća. Takav čelik se zove raznolik.

Čelik prosječne tvrdoće sadrži ugljik od 0,08 do 0,85%. Dobro je s pravilnim grijanjem, dobro se očvrsnuo, ali teško je zavareno.

Tabela 1

Temperature početka i kraj kovanja ugljičnih čelika

Liveno gvožđe je čelik koji sadrži do 2% ugljika, to je krhko, nije prikladno legura.

Ostale nečistoće osim ugljika, također utječu na kvalitetu metala. Tako sumpor i fosfor - štetne nečistoće.

Kada sadržaj sumpora, više od 0,04% čelika postaje valjak, tj. Kad se metal zagreva na crveni, metal se uništava pod udarcima čekića, a fosfor (više od 0,05%) čini čeličnim krhkom u hladnom stanju. Nikl povećava čeličnu čvrstoću i hrom - otpornost na teploju, ali toplotna provodljivost čelika opada, mangan smanjuje štetan učinak sumpora i povećava tvrdoću, snagu smanjuje toplotnu provodljivost. Silicijum povećava snagu i elastičnost, ali smanjuje viskoznost i zavarivanje. Za označavanje legiranih čelika koje se uglavnom koriste za proizvodnju kovačnih alata koji rade na modulama od šoka i visokotemperatue, usvojene su posebne oznake najčešćih legiranih elemenata: C - Silicon, G - mangan, N - Nickel, T - Titan, X - Chrome, yu - aluminijum, a - smanjeni sadržaj sumpora i fosfora. Na primjer, marka je 18HGT - čelik sadrži do 0,18% ugljika, do 1% hroma, mangana, titanijum. Instrumentalni karbonski čelik sadrži 0,6-1,3% ugljika, 0,15-0,6% mangana, 0,15-0,35% silikona, 0,03-0,35% sumpora i fosfora. Takve čelike su označeni slovom W. pored, brojka označava postotak ugljika. Na primjer, čelik U9 - čelični alat s sadržajem ugljika od 0,9%.

U Blacksmasteru koriste se obojeni metali: bakar, aluminijum, magnezijum, titanijum i njihove legure: mesing (legura bakra sa cinkama) razreda L90, L80, L68, L66, itd. (Brojevi označavaju bakrene sadržaje u postocima); TINY BONZE (legura bakra sa Tin) - Brots4-3 (4% limenka i 3% cinka) i drugi. Dobro strpljenje odlikuje se aluminijskim legurima.

Svi metali i legure imaju polikristalnu strukturu, odnosno sastoji se od zasebnih zrna koji su jedno s drugim učvršćeni, između kojih se ne-metalik isprepliće u raznim oksidima, karbidama i drugim vezama nalaze se u obliku tanke. Veličina zrna je 0,01-0,2 mm i ima i kristalnu strukturu.Šta se događa u metalu tokom udarca čekića?

Sa kovanjem, deformacija se događa zbog klizanja zrnatih međusobno, jer je snaga žitarica veća od veze između njih. Kao rezultat kovanja, metalno zrno se povlači u smjeru metala i dovodi do stvaranja fine zrnate konstrukcije (Sl. 29).

Sl. 29. rekristalizacija čelika: 1 - čekić; 2 - Anvil; 3 - stanje kristala za kovanje: 4 - Kristali koji su podvrgnuti kovanju; 5 - kristali nakon kovanja

S njima se izvlače nemetalne inkluzije, koje daju metalu vlaknasti strukturu. To se može vidjeti golim okom. Kvaliteta čvrstoće metala ovisi o temperaturi kraja koženja: veća temperatura metala na kraju deformacije, bolja je mehanička svojstva metala (zrno veće).

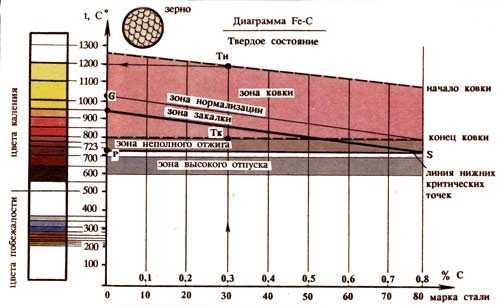

S njima se izvlače nemetalne inkluzije, koje daju metalu vlaknasti strukturu. To se može vidjeti golim okom. Kvaliteta čvrstoće metala ovisi o temperaturi kraja koženja: veća temperatura metala na kraju deformacije, bolja je mehanička svojstva metala (zrno veće). Promjene u legurima tijekom grijanja i hlađenja mogu se odrediti državnim dijagramom (Sl. 30), koji je grafičko mapiranje faznog sastava i strukture legura pod ravnotežim uvjetima, ovisno o temperaturi i koncentraciji komponenti.

Sl. 30. Dijagram "Carbon"

Ovaj dijagram je važan za razumni izbor termalnih načina svih vrsta prerade vruće čelične čelične čelične veze. Na osovini ordinate - temperatura legure, duž osi apscisa - sadržaj ugljika. Dijagram je označio kritične točke, na temperaturi od kojih se javljaju strukturne transformacije. Prilikom razmatranja dijagrama primjećujemo da se promjene u strukturi pojavljuju iznad linije RS-a, jer ferita ide u Austenite, što znači da je potakljivost, plastičnost metala poboljšana. Između GS i PS linije predstavljaju feritne žitarice. Ispod RS line Austenite ide u Ferrite, I.E. Metal ima visok stepen plastičnosti, ali malu tvrdoću i snagu. Između linija AE i GS-a, površina povoljnih temperatura i metalnih konstrukcija za kovanje nalaze se.

Na temperaturi grijanja od 1500 ° C, I.E. Iznad linija zvučnika, čelik je u tekućem stanju.

Kovač bi trebao biti u mogućnosti odabrati čelik, koji će odgovarati planiranom proizvodu u pogledu njegovih kvaliteta.

Dobavljač biljaka Laminirani billet označava stigme i boje boje, prema postavljenoj boji za svaki čelični razred. U kartici. 2 prikazuje postavljene boje za čelike koji se koriste za kovanje umjetnosti.

Tabela 2

Boje za čelike koje se koriste za umjetničko kovanje

Prilikom trošenja čelika prvo su prekinuli neobojeni kraj, kraj s stigmom je posljednja. Ali često se kovač mora baviti već posjećenim preradom metala ili je radni komad izgubio pečat. Kako odrediti čelični brend? Ispada da postoje načini za određivanje marke metala u lice svoje radionice.

Različiti čelik imaju karakteristične iskre. Kada dodirnete uzorak s rotirajućim brusnim papirom, pojavljuje se iskrenje. U radionici je potrebno imati skup uzoraka različitih čeličnih markica sa markama, koji mogu poslužiti kao standard prilikom određivanja čelične marke u Spark. Ova metoda omogućava utvrđivanje količine ugljika u čeliku na 0,2% i da li postoje volfram i hrom u njemu. Sparke su jasno vidljive na crnom pozadinu, što se preporučuje da se stavi na paket iskre. Pronađite uzorak u odnosu na rotirajuće disk kada je test potreban, tako da je svjećica bila oko 30 cm okomita na liniju vida.

Različiti čelik imaju karakteristične iskre. Kada dodirnete uzorak s rotirajućim brusnim papirom, pojavljuje se iskrenje. U radionici je potrebno imati skup uzoraka različitih čeličnih markica sa markama, koji mogu poslužiti kao standard prilikom određivanja čelične marke u Spark. Ova metoda omogućava utvrđivanje količine ugljika u čeliku na 0,2% i da li postoje volfram i hrom u njemu. Sparke su jasno vidljive na crnom pozadinu, što se preporučuje da se stavi na paket iskre. Pronađite uzorak u odnosu na rotirajuće disk kada je test potreban, tako da je svjećica bila oko 30 cm okomita na liniju vida. Oči moraju biti zaštićene naočarima.

Duljina iskre ovisi o tlaku pritiska na rotirajućem disku i, postao je moguće postići istu dužinu iskre određivanjem stepena i ujednačenosti pritiska i održavanje tokom ispitivanja. Neravnomjeran pritisak uzorka pritiska na krug može dati iskrivljeni rezultat. Prilikom formiranja iskre potrebno je pažljivo promatrati dužinu iskre, njegov broj, boju i karakteristike zvijezda (Sl. 31).

Sl. 31. Definicija čelika u Spark

1) Ako je sadržaj ugljika oko 0,12%, tada iskra ostavlja stazu ravne linije sa svijetlim i tamnocrvenim zadebljanjem. Snop dugačak i svjetlo.

2) Ako je sadržaj ugljika 0,5%, paket je kraći, takođe lagan, ali iz prvog zadebljanja, zvjezdice počinju odvajati.

3) Instrumentalni čelik sa sadržajem od 1% ugljenika daje kratki i širok obožavatelj crvenkastih iskre, a od prvog zadebljanja odvojeno je iskre.

4) Karakteristično za manganove čelike je formiranje zvezdica na krajevima prvog zadebljanja. Pogled na snop ovisi o sadržaju ugljika.

5) Chrome čelik daje dugačak obožavatelj iskre, ponekad crvenkasto s pauzom i sa odvajanjem zvezdica vrlo je karakterističan.

6) volfram čelik daje isprekidanu tamnocrvenu iskru sa svijetlim zadebljanjem na kraju.

7) Cromolofram čelik srednje tvrdoće daje dvostruku iskru: crvena debela i dugačka i tamno crvena tanka i kratka.

8) Filtriranje čelika ima iste iskre kao i kod hromvoltralnog čelika, ali s pauzom.

Kao dodatak ove teme, molimo vas da se upoznate sa tablicom. 3.

Tabela 3.

Definicija tablice marki čelika u Spark

Poznato je da se ne svima čelik ne otvrdu. To je takođe način da se odredi marka čelika. Potrebno je zagrijati komad čelika i brzo se ohladiti u vodi. Ako je ovo mali ugljični čelik, neće se učvrstiti i lako predati u datoteku.

Tabela 4.

Čelična tablica za grejanje i relevantne boje

Alati i raspored.

Alati koji moraju koristiti kovač podijeljeni su prema njihovoj svrsi podršci, šok, stezanju, oblogu, uzbudljivim, mjernim i pomoćnim.

Alati za podršku: osnovni naziv, mali naziv za male proizvode i osigurače.

Alati za obloge.

Podložni alat podijeljen je u tri grupe:

I. Alat koji je instaliran ispod čekića ili ručne kočnice;

II. Alat instaliran na anvilu;

III. Alat za par.

Sl. 35. Loping alati: 1 - kotrljanje; 2 - peglanje cilindričnom površinom; 3 - peglanje sa kvadratnom površinom; 4 - peglanje jednostranom pravokutnom površinom; 5 - peglanje sa povećanom površinom; 6- prolaz; 7 - oblikovano dlijeto; 8 - dlijeto za uzdužno rezanje; 9 - Dlijeto za poprečno rezanje; 10- Konusni firmver; 11- cilindrični firmver; 12 - Staza radnih površina Glade 3, 4, 5.

Sl. 35. Loping alati: 1 - kotrljanje; 2 - peglanje cilindričnom površinom; 3 - peglanje sa kvadratnom površinom; 4 - peglanje jednostranom pravokutnom površinom; 5 - peglanje sa povećanom površinom; 6- prolaz; 7 - oblikovano dlijeto; 8 - dlijeto za uzdužno rezanje; 9 - Dlijeto za poprečno rezanje; 10- Konusni firmver; 11- cilindrični firmver; 12 - Staza radnih površina Glade 3, 4, 5.

Instrument obloge uključuje masivni štednjak od čelika 300x400 mm i visinu od 150-200 mm, na četverokutniju lica od kojih se nalazi udubljenje raznih oblika i visine: polukružna, trokutasta itd. Ova peć koristi se za kovanje različitih oblika elemenata umjesto obložnih markica. Na krajnjim površinama ove ploče nalaze se kroz krug, kvadratne i oblikovane rupe različitih veličina, koje služe za probijanje raznih rupa na proizvodima. U velikoj forge, gdje su vrtne ograde proizvedene, balkonske rešetke i ostali veliki proizvodi, mora postojati čelik ili velika željezna velika ploča - pravilo - debljina 50-200 mm i u smislu od 1,5x3 m glatkom, Glatka površina. Instaliran je na posebne metalne koze u centru kože. U ovoj ploči moraju biti kroz rupe za ugradnju igle, vijaka i drugih različitih čvora za oblikovane fleksibilne profile, strukture sastavljanja i druge tehnološke operacije.

Svi bendovi grupe moram imati drvne ili guste žičane ručke. Imajte na umu da se ručke alata za obloge začepljuju u izbočine i ne navode da se vibracija i puša kroz ručicu prenose na ruku kovača. Žičana ručka okrenite se oko glave u vrućem stanju.

Dlijeto je kovač - za rezanje praznina u vrućem ili hladnom stanju. GLAVA Dlijeta sastoji se od tri dijela: konveksnu površinu koja udara čekićem; srednji dio s rupom - paukom za ugradnju ručke; Nož je glavni dio koji seče metal. Za hladno rezanje, ugao oštrenje je 60-70 °, za vruće - 15-30 °. Napravljeno dlijeto iz čelika visokih ugljika U7, U8, legirani 6xCS ili čelici 45; 50. Oblik dlaka noža može biti izravan, zakrivljenost u vodoravnoj ravnini ili u dva aviona. Dlijeto sa direktnim nožem koristi se za poprečno rezanje i uzdužno. Nož dleta za poprečno rezanje nalazi se paralelno, a nož dleta za uzdužno rezanje je okomito na osovinu ručke.

Jednostrano oštrenje dleta vrši se u slučaju kada je potrebno dobiti proizvod s ravnom kraju, I.E. Bez nagiba, ako je pristranost dozvoljena ili trebate dati Chamfer, tada se primjenjuje dvostruko oštrenje. Dlijeto s polumjerskim nožem koristi se za rezanje od lima od lima različitih krivinskih elemenata vrste boja, lišća i slično. Dlijeto sa oblikovanim bitkama koristi se za rezanje od zakrivljenih praznina krivolonskih kontura. Ovisno o veličini proizvoda i obrazama rezanja, potrebno je odabrati željeno dlijeto. Crtež ukrasa na oklopom primjenjuje se dlijeto sa tupim reznim rubom. Kada radim, dlijeto, pod pripremom se stavlja na brtvu iz željeza ili bakrenog lista, što štiti dio lica na nalju od oštećenja, a nož od zamagljene. Izrežite praznine na nekoranilo područje Anvila, I.E. U blizini konusnih rogova. Treba imati na umu da se prvi i posljednji udarci na dlijetu primjenjuju slabi. Prvo - tako da se dlijeto glatko srušilo u radni komad, a potonje - tako da odvojeni dio ne leti i nikome nije povrijedio.

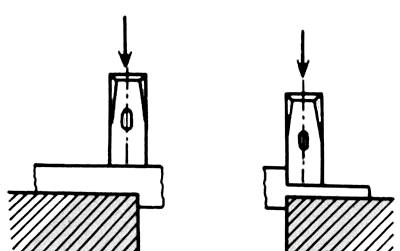

Kopkeli se koriste za probijanje rupa, udubljenja u ockiranjem i prazninama lišća. Zapremina se sastoji od tri dela. Udarac se nanosi duž vrha bendwicker-a - glavu; Srednji dio kvara sa rupom - provrta za ručicu, radni dio se naziva bradom. Sami brade napravljeni su konusni, što olakšava njihov izlaz iz obrasca u proizvodnji i omogućava vam da dobijete rupe za različite promjere ili veličine ovisno o dubini raspada u metalu.

Kopkeri su izrađeni od čelika 40, 45, U7, 6XC sa tvrdoćom radnog dijela od 45-50 HRC po dužini od 30 mm i tvrdoću vrha glave 30-40 HRC.

Za probijanje rupa u debelim kovanim proizvodima koriste se firmver i posebne udarce, koji za razliku od trčanja nemaju ručke i držite krpelji. U glava čekića i rupa sa kamencama imaju ovalni oblik, imaju dvostrani konus, koji se formira prilikom probijanja rupa s ovalnim koničnim treptavim. U početku se rupa pokuplja na jednoj strani komada, a zatim je okrenuli 180 ° i treperi rupu s druge strane. Slično tome, ovalne cilindrične rupe u glavama instrumenta obloge su močvari, udari, valjci itd.

Od kovačnog iskustva, poznato je da će se izvući bljeskanje iz probušene rupe u prethodno izrađenom udubljenju, blago finog uglja, a gasa se dogodila kada se gasa nastavi kao što se to pokreće u alatu.

Glades dizajnirani su tako da poravnaju hrapavost na površini ockiranja nakon što ga prerađuje čekićem. Smoomovi imaju ravnu i polukružnu radnu površinu raznih oblika i veličina. Veliki avioni su poravnati sa staklom sa kvadratnom radnom površinom veličine 100x100 mm i za mali kvadrati Uzmite glatkoću veličine 50x50 mm ili pravećim površinom. Gladeri sa cilindričnom površinom koriste se prilikom izglađivanja bučica i poluprečnih površina, odabirom odgovarajuće veličine. Materijal Glades Steel 40, 45, 50. Tvrdoća

površine 40-50 HRC-a, te tvrdoća vrha glave 30-40 HRC.

površine 40-50 HRC-a, te tvrdoća vrha glave 30-40 HRC. Rolling (Nadovka) dizajnirani su tako da ubrzaju drobljenje metala duž ili preko osi, kao i za nokautiranje cilindričnih žljebova na gredicama.

Instrumenti obloge grupe II (Sl. 36) imaju kvadratni nosač koji je ubačen u odgovarajuću Anvil utičnicu.

Sl.36. Obloga Druge grupe: 3, 4, 5- posebni alat; 2- Konus; 6 - vilica; 7- predaje

Cutches se koriste za rezanje praznina ili rezanja svojih dijelova pomoću rubnica. Kovač prazan nameće na nožem poklopca i udarajući ručnu kočnicu na njemu, prekida potreban dio, ali ne do kraja, tako da ne pokvari oštricu za rezanje. Stoga se izvode duboki bar na radnom komadu, a konačno su odvojili dijelove radnog komada na rubu navijača s blagim udarcem ručne kočnice. Krečni materijal 350 sa tvrdoćom radne površine 50-55 HRC. Oštrica se nalazi pod uglom od 60 °.

Konusni trake dizajnirani su za proširenje rupa u kovanju, distribuciji prstenova i obavljanje savijanja.

Viljuške su dizajnirane za savijanje i uvijajuće praznine.

Mandrels - za kovanje padina, savijanja i kovačkog zavarivanja lančanih veza.

Mandrels - za kovanje padina, savijanja i kovačkog zavarivanja lančanih veza. Parry Posteljina III grupa (Sl. 37).

Sl. 37. Završni alati treće grupe: A - kroci: 1 - šesterokut; 2 - cilindrični; 3 - kvadrat; 4 - Poslovni prostor; B - Klipovi; B - Kovačke forme

Dizajniran za povećanje produktivnosti kovača i poboljšati oblike krhna. Alat se sastoji od dna (donjeg alata), koji je umetnut u kvadratno otvaranje kvadrata, a gornji dio instrumenta), držite za držanje kvadrata.

Ova grupa uključuje uparenu presovanje, kako bi se unaprijed otkrio radni komad ispravnog cilindričnog, pravokutnog ili višestrukog obrasca, te subness, namijenjene razumijevanju (distribucije) metala i poprečna. Za rad se koriste podferenci raznih radii radnog dijela od 8 do 30 mm. Posebna umjetnička djela se izvode pomoću presova - markica složeni oblici reljefi. Materijal presovanja, sjedala i maraka čelika 45, 50, U7. Tvrdoća radnih dijelova od 45-50 HRC-a, a vrh hitskog dijela - 30-40 HRC.

Bradnjaka sa čekićima za izbacivanje dizajnirana je za iskrcavanje glava različitih veličina i oblika noktiju, vijaka i zakovica. Sama za nokte je zaseban oblik s drškom ili posebnom pločom s rupama. Da dam glavu nokta, vijaka ili zakovica potreban oblik (sfere, prizme, šesterokutni, itd.) Primijenite šešire za šešire. Klipovi se proizvode sa kovanjem čelika 45, U7, U7A i termički tretirani na tvrdoću od 45-50 HRC-a.

Uzbudljivi alati (Sl. 38).

Uzbudljivi alati (Sl. 38). Sl. 38. Vrste kovačkim krpeljima: 1 - ručka; 2 - stezni prsten (Spenier); 3 - zakovica; 4 - spužve; 5 - prazno; 6 - uzdužni-cilindrični; 7 - uzdužno pravougaoni; 8 - unakrsna rekluzarna; 9 - ugljen; 10 - prsten; 11 - za osi; 12 - brend; 13 - Da biste snimili cilindar iznutra; 14 - Pondo-Cross

Ovom razredu pripadaju raznih vrsta Kliješta. Oni su namijenjeni ukloniti grijane grejce s planine i zadržavati ih tokom kovanja. Kliješta se sastoje od dva moleckerela povezana zakovima; Glava krpelja sa spužvama dizajnirana je za snimanje radnog dijela, leđa su ručka. U obliku spužva kliješta su podijeljene u uzdužni, poprečni, uzdužni poprečni i posebni. Kovačke kliještama treba lako lako biti lako s opružnim rukama, a za pouzdanost tijekom rada kvarca zatezanje, oni su zategnuti posebnim prstenom - cefanty. Dužina kovačkih grinja je 300-1500 mm, materijal je čelik 15, 20, 25. Radni komad mora biti čvrsto zarobljen krpeljima. Ali ako se to ne dogodi, potrebno je uklopiti u spužve u obliku. Da biste to učinili, spužva Tick-a zagrijava se u planini, prekrivajući im radni komad i presekuju ih sa rukovačem ili udarcem čekića. Kliješta, dobro opremljeni, značajno povećavaju produktivnost rada i smanjuju povrede.

Stezni alati (Sl. 39) dizajnirani su za stezanje grijanih i hladnih praznina prije fleksibilnog, taloženja, iskrcavanja i drugih operacija.

Sl. 39. Izazov VICE: 1 - Stacionarna spužva; 2 - pričvršćivač daska; 3 - donji štap; 4 - šarke; 5 - ručka; 6 - proljeće; 7 - Mobilna spužva.

Ovo su razne stezaljke, vid za krede. Pomiješajte poroka sa snažnim vijcima, vijcima ili zakovicama na glavnu podršku radne površine mozga ili na zasebnom stolicu - učvršćivanje na podu. Najviši nivo spužva nalazi se na nadmorskoj visini od 900-100 mm od poda. Da biste povećali krutost pričvršćivanja, donji štap je pričvršćen na stolicu ili stalak. Spužvi piskuti su oblikovani od čelika 35L, 45L, ili su uzete iz čelika 20, 25.

Ovo su razne stezaljke, vid za krede. Pomiješajte poroka sa snažnim vijcima, vijcima ili zakovicama na glavnu podršku radne površine mozga ili na zasebnom stolicu - učvršćivanje na podu. Najviši nivo spužva nalazi se na nadmorskoj visini od 900-100 mm od poda. Da biste povećali krutost pričvršćivanja, donji štap je pričvršćen na stolicu ili stalak. Spužvi piskuti su oblikovani od čelika 35L, 45L, ili su uzete iz čelika 20, 25. Kontrolni i mjerni instrumenti (Sl. 40) potrebni su za mjerenje praznina i otkanja i tijekom kovanja i nakon obrade i hlađenja.

Sl.40. Instrumenti za mjerenje kontrole: I-

schunzirkul: 1, 2 - mali spužvi za mjerenje unutrašnjih dimenzija; 3 - Zaključani vijak; 4 - pokretni okvir; 5 - Merač dubine; 6 - ne-uska skala; 7- Mobilna spužva; 8 - stacionarno spužva; II - Krug: 9, 10 - Notrometri; 11 - Kronzirkuli

schunzirkul: 1, 2 - mali spužvi za mjerenje unutrašnjih dimenzija; 3 - Zaključani vijak; 4 - pokretni okvir; 5 - Merač dubine; 6 - ne-uska skala; 7- Mobilna spužva; 8 - stacionarno spužva; II - Krug: 9, 10 - Notrometri; 11 - Kronzirkuli

Univerzalni mjerni alat - čelična linija za mjerenje linearnih dimenzija. Koriste se razna pravila 250, 500, 1000 mm; Čelični metalni mjerač primjenjuje se za iste ciljeve kao i ravnalo, ali sastoji se od zasebnih jedinica povezanih sa kompaktnošću. Točnost mjerenja takvim vladarom i brojilom je 0,5 mm.

Pozivač je dizajniran za linearne mjere, i vanjsku i unutarnju i mjerenje promjera praznina i otkosa koristeći male usne i korištenje dimenzionalnog dubine 5. mjerna točnost čeljusti je 0,1 mm. Deseti režnjeni milimetara određuju se pomoću Nonius skale 6.

Corneleteri i trgovi dizajnirani su za mjerenje kutnih veličina. Široko se koristi u kovačkim poslovnim hladnjacima sa trajnim uglovima 30, 60, 90 °.

Krune i oluci služe za mjerenje vanjske i unutarnje udaljenosti.

Curry Anvil.

Moderni navili izrađeni su od čelika 45l livenjem. Najpovoljniji i univerzalniji u radu Curry Anvila (Sl. 32).

Moderni navili izrađeni su od čelika 45l livenjem. Najpovoljniji i univerzalniji u radu Curry Anvila (Sl. 32). Sl. 32. CURRY ANVIL: 1- FACE ANVIL; 2-kvadratna rupa; 3-rep; 4- zagrade; 5 postolja; 6 - šape; 7 - konusni rog; 8 - nepravilna platforma; 9 - okrugle rupe

Gornja vodoravna ravnina 1 naziva se licem ili platina, na njemu se izvode svi osnovni kovački radovi. Površina lica je grijana na tvrdoću od 45-50 HRC-a i polirano. Bočni ivice na nalju bi trebali formirati ugao od 90 ° s prednjom površinom, a ivica bi trebala biti prilično oštra i ne imati čips i novčane kazne. Rebra se vrši savijanje, distribucija materijala, kao i druge pomoćne operacije.

Konusni rog 7 dizajniran je za savijanje traka i šipki, kao i valjane i zavarivanje prstenaste praznine. U nekim vrstama nalazi se srednja pravokutna platforma 8 između roga i lica, koja se ne očvršćiva i namijenjena je za prijavu na njemu.

Sa suprotne strane rogova nalazi se rep 3, koji je pravokutna piramida konzole, dizajnirana je za savijanje i uređivanje zatvorenih pravokutnih praznina. U repu se nalazi kvadratna rupa 2 sa veličinom 35x35 mm, koji se koristi za instaliranje obloge (donje) i ostale uređaje. U blizini konusnih rogova nalazi se okrugla rupa D15 mm. U nekim se tipovima primjenjuju dvije okrugle rupe različitih promjera. Na dnu nalju, postoje šape 6, za koje se pričvršćuje posebnim nosačima 4 do Churbana - Chaul 5 ili metalni postor. Kao stolica, obično se koristi masivni drveni brdska ili panjevina hrasta, javora ili breze promjera 500-600 mm. Možete regrutovati stolicu i iz pojedinih dijelova zategnuti ih gvozdenim obručima. Kada ne postoji mogućnost da odaberete potreban Chubban, možete koristiti metalnu ili drvenu bačvu, unutar kojih se pesak, glina, tlo, dobro je iskočila, a drveni polaganje na vrhu i na njemu se postavlja na vrh.

Mnogo pažnje treba posvetiti ugradnjoj stolici, to bi trebalo da stoji vertikalno i ne vibrira dok rade. Stolica je sahranjena na dubinu od najmanje 0,5 m, a tlo oko nje je dobro zatečen. Gornji kraj stolice može se zatvoriti krovnim žlijezdama, što će ga zaštititi od paljenja kada je ljestvica pogođena ili vruće panjevi komada. Visina stolice ovisi o rastu kovača i iznosi 600-700 mm od poda, ili tačnije - moraju doći do savjeta lagano savijenih prstiju stojećeg kovača.

Sa jednostavnim uticajem na dobar naziv, čuje se visok, čist zvuk, a čekić skače iz nje zvona.

Anvil kralježnica.

Za mali rad Kovačnici primjenjuju Anvil male veličine i mase ili posebne anvil-osloniteće (Sl. 33), koji su instalirani četverostrukim promenom u četvrtasti rupu glavnog napada. Neke prekrivače imaju izduženi vertikalni stalak i pokreću šiljasti kraj u drvenom brpkom ili zemljištu. Napravljeno SPERKS

metoda kovanja ugljičnog čelika 45-50 praćena je učvršćivanjem radne površine u tvrdoću od 40-47 HRC-a.

metoda kovanja ugljičnog čelika 45-50 praćena je učvršćivanjem radne površine u tvrdoću od 40-47 HRC-a. Sl. 33. SPERKS: 1 - umetnut u navid (nizak); 2 - umetnuto u zemlju (visoko)

Udaraljke instrumenta.

Alati za udarce uključuju čekiće: handbones, borbene čekiće i kamenke. Ručna kočnica je glavni alat kovača, uz pomoć, on je malo mali proizvod. Kovač koji radi bez asistenata nazvao je "jednoruk", koji u jednoj ruci. Rubnice imaju puno 0,5-2 kg, ali su do 4-5 kg \u200b\u200b(Sl. 34).

Alati za udarce uključuju čekiće: handbones, borbene čekiće i kamenke. Ručna kočnica je glavni alat kovača, uz pomoć, on je malo mali proizvod. Kovač koji radi bez asistenata nazvao je "jednoruk", koji u jednoj ruci. Rubnice imaju puno 0,5-2 kg, ali su do 4-5 kg \u200b\u200b(Sl. 34). Sl. 34. Ručke i čekići: 1 - Ručna kočnica s uzdužnim leđima; 2 - ručne kočnice sa križem nazad; 3 - Ručne kočnice sa sfernim dupetom; 4 - čekić s jednostranim leđima u obliku klina; 5 - čekić sa poprečnim dvostranim leđima; 6 - čekić sa uzdužnim bilateralnim leđima; 7 - Sledgehammer; 8 - klinasti rukavac

Za kontrolu procesa kovanja Kada radite sa čekićima, kovači su koristili ručnici sa laganom glavom, sfernim oblikom leđa. Za kovanje proizvoda, kovački proizvodi koriste teške glave sa dugim u obliku u obliku klinastog i poprečnog otpadaka. Ovaj obrazac je prilično univerzalan, jer pored posla, krivotvorine kovahnih radova i leđa - ubrzavanje metala. Glave rukovodioca blokiraju se iz ugljičnih i legiranih čelika (čelik 45, 50, 40x), bitka i straga su termički obrađeni na 48-52 HRC tvrdoća. Ručke su izrađene od tankoslojnih šuma stabla: hvataljka, kizil, javor, breza, jasen, dugačak rund 350-600 mm. Drška mora biti bez pukotina i bujke, zgodno je ležati u vašoj ruci.

Borbeni čekići - teški čekići za dva ruka težine 10-12 kg. Glave borbenih čekića su tri vrste: sa jednostranim leđima, sa dvostranim uzdužnim i poprečnim otpadom. Čekić je dizajniran za glavno kovanje, a gornji klin leđa za overclocking metala duž i preko puta. Glave čekića od čelika 45, 50, 40x, U7, bitka za bitku i stražnji 48-52 HRC do dubine 20-30 mm. Ručica čekića izrađena je od istih pasmina stabla kao ručne kočnice, dužina ručke je odabrana ovisno o rastu čekića i masi glave čekića i 70-95 cm.

Rad kovača sa čekićima (jedan ili dva) vrši se sa kovanjem velikih proizvoda i naziva kovač "dvodimenzionalna" ili "trodimenzionalna".

Sledgehammer - teški čekić do 16 kg sa ravnim klizačima nanesenim sa teškim kovanim radovama u kojima je potrebna velika udarna sila. Alati za udarce moraju biti što je moguće pouzdaniji. Posebna se pažnja posvećuje nosaču ručke sa glavom. Rupa u glavi čekića - udarca, gdje je umetnuta ručka, mora postojati elipse obrazac i imati pristranost od sredine na stranu 1:10. To osigurava pouzdan nosač nakon začepljenja klina i olakšava glavu glave na ručici. Praksa je pokazala da su najpouzdaniji - metalni "zuri" klinovi, koji su dio dubine jednake 2/3 glave čekića; Zavijte klin bi trebao biti koso na vertikalnu osovinu. To vam omogućuje rezanje drva u dva aviona.

Čekići za pokretanje podijeljeni su u tri vrste: lakat ili pluća, ramena ili srednja, montirana - jaka kada čekić opisuje puni krug u zraku. Takvi snažni montirani utjecaji čekići rade s kovanjem velike mase metala i kovačkog zavarivanja masivnih dijelova.

Planine.

Čelik Kuyu u grijanom stanju; Samo zagrijani metal postaje plastični i lako označava deformaciju. Postoji određena temperaturna opseg početka i kraja kovanja za svaki čelični razred (vidi tablicu 1).

U prosjeku je ovaj interval 1100-1300 ° C za početak kovanja i 800-900 ° C za kraj kovanja. Veći u ugljičnom čeliku, niža temperatura kovanja.

Možete koristiti razne uređaje za grijanje za grijanje metala. Najstariji i najjednostavniji od njih je kovački rog. Moja su podijeljena na prijenosni i stacionarni, otvoreni i zatvoreni tip - ovisno o dizajnu.

Najjednostavnije planine.

Za ručno kovanje, najprihvatljiviju otvorene jame koji omogućavaju grijanje i kratke i duge ockiranje u bilo kojem dijelu njih (uključujući medij). Lako su održavati i udobni su u radu, brzo se zagrijavaju. Potaknuti hladnu planinu, rudarsko gnijezdo se očisti od pepela i šljake, ispijajući malog sloja uglja, a krila navlake, a zatim zapaljiva drvene čips ili krpe navlažene kerozinom, zaspavaju se u obliku kerozena sloj i dajte slab puhanje. Kada se ugljen okrene, dodajte više uglja i postepeno povećavajte puhanje. U planini, zahvaljujući sinteringu uglja, formira se čvrsta korena, pod kojim se razvija visoka temperatura. Berba ili njegov kraj izgore se u vruće ugljene i zaspi sa svježim ugljem. Ideja tvrde kore treba uvijek biti cijeli broj; Da biste to učinili, potrebno je u središtu planinskog gnijezda biti svježe ugljen u sredinu planinskog gnijezda i lagano za prskanje vodom. Ako kafić postane prevelik ispod kore, puknu puknu, gura svježi ugljen, a uskoro se formira novi luk. Radni komad se periodično rotira, kao i prilagođava dovod zraka, održavajući blago pušenje i neutralan plamen. Sa visokim puhanjem (višak zraka), plamen postaje oštar, uzrokujući lokalnu pregrijavanje i topljenje metalnih ivica; A osim toga, kisik viška zraka dolazi u priključak s metalom i oblikovanim željeznim oksidima, tj. Okalina.

Okalina je štetna jer dovodi do gubitka metala (avgar); Pored toga, kvaliteta radnog komada smanjuje se i otežava ga rezanje rezanjem. Radni komad mora biti brže moguće grijati, jer je duže što su krivice na planini, što je više moguće pregrijati, I.E. Prekomjerni rast zrna, koji pogoršava mehanička svojstva radnog dijela. Duže zagrijavanje radnog dijela može dovesti do okretanja, I.E. Postavljanje graničnih grana i gubitak komunikacije između njih. Takvo prazno je slomljeno kada pogodite dio.

Na slici. 43 prikazuje vrlo jednostavne dizajne planine.

Sl. 43. Najjednostavnije planine: 1, 6 - cigla; 2 - prazno; 3 - ugljen; 4 - rešetka rešetka; 5 - mlaznica; 7 - Lamper lampica

Sl. 43. Najjednostavnije planine: 1, 6 - cigla; 2 - prazno; 3 - ugljen; 4 - rešetka rešetka; 5 - mlaznica; 7 - Lamper lampica

Planine se mogu napraviti desno na zemlji koristeći lampu za lemljenje, usisivač ili ručni ventilator. Uređaj takav rog: Na kraju stavite tri cigle, na njih se postavlja rešetka razreda, a ugrađena je na njih četiri opeke u kojem ugljen zaspi. Ljekarska lampica sa mlaznicom nalazi se u nastavku. Planinsko spaljivanje i možete zagrejati komad.

Postoji čak i jednostavniji dizajn planine. Prvo morate izvući malu rupu i staviti lampu za lemljenje u nju. U blizini su vatrostalna opeka. U jazu između cigle postavljenih malih gredica. Instaliranje ventilatora ručnim pogonom u rupi i stavljajući rešetku na nivou zemlje, možete ugrijati metal i kovanje malim proizvodima.

Prijenosne mine.

Jednostavan prenosni rog korištenjem domaćinstva za usisavač prikazan je na Sl. 44.

Jednostavan prenosni rog korištenjem domaćinstva za usisavač prikazan je na Sl. 44. Sl. 44. Prijenosni rog i furu (na vrhu): 1 - pijedestal; 2 - Furma; 3 - šipka za pepeo; 4 - Crevo; 5 - usisivač; 6-rešetka rešetka; 7- Furma Corps; 8 - mlaznica; 9 - donji poklopac; 10 - Zaključana daska

Pijedestal planine bio je kuhan iz ugla, tablica brda je postavljena vatrostalnim ciglama. Furma stavi na gornja vodoravna uglova. Na nadmorskoj visini od 15 cm, mlaznica s unutrašnjim promjerom od 30 mm zavarena je iz baze do pepela, koja ubacuje kraj usisavačnog crijeva. Mora se imati na umu da se crijevo mora umetnuti u gornje gnijezdo usisavača, raditi na oslobađanju zraka iz usisivača, a donja šalica usisivača (ispod kolektora za usisavanje) uklanja se u ovome Obrazac, usisavač je instaliran na postolju.

U rustičnoj forgi, mlaznica često poslužuje staru livenu željeznu rukavu za točkove. Za izdržljivost takve planinske ivice Furme, preporučuje se razmazivanje gline sa pijeskom.

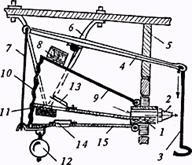

Općenito, prijenosni rog je all-metal ili se složiv

dizajn prilagođen zagrijavanju praznog male veličine u uvjetima gradilišta, u alpalaže, izvan grada. Prijenosna planina sastoji se od all-zavarenog metalnog okvira, na vrhu je tablica sa ognjištem i ventilator za ubrizgavanje zraka. Ventilator je vođen nožnim papučicama kroz mehanizam radilice, zamašnjaka i prijenos remena.

dizajn prilagođen zagrijavanju praznog male veličine u uvjetima gradilišta, u alpalaže, izvan grada. Prijenosna planina sastoji se od all-zavarenog metalnog okvira, na vrhu je tablica sa ognjištem i ventilator za ubrizgavanje zraka. Ventilator je vođen nožnim papučicama kroz mehanizam radilice, zamašnjaka i prijenos remena. Na slici. 45 prikazuje američke prijenosne mine. Zatvorena planina ima ručni pogon na ventilator putem multiplikatora, što značajno povećava učestalost rotacije rotora. Dizajn planine ima mali nalju i porok. Ručka ima dvostruko odredište. Ovaj rog sa električnim pogonom.

Sl. 45. Američke prijenosne planine: I - s ručnim pogonom ventilatora: 1 - ručka; II - sa električnim pogonom: 2 - električni pogon; 3 - Kišobran se kreće okomito.

Stacionarne mine.

Da biste prilagodili fokusirani i grijani praznini, potreban je pijedestal ili se naziva i polaganje tablica. Ovo je osnova stacionarnog roga. Press se obično instalira u sredini stražnjeg zida kofere i njena visina ovisi o rastu kovanije. Za pogodnost prenošenja gredika sa planine do nalju i unatrag, visina pijedestal mora biti približno 700-800 mm, a područje vodoravnoj površini tablice obično je 1x1,5 ili 1,5x2 m.

Print Mountain mora biti bacan, zavaren ili položen iz opeke, piljevskog kamena ili armiranog betona u obliku kutije, čiji su zidovi sastavljeni od trupaca, dasaka, cigle ili kamena, a unutrašnjost je napunjena slomljenim malim kamenom , pijesak, gline ili zemlja gorionika. Vodoravni vrh tablice treba biti obložen tanjirima od livenog gvožđa ili vatrostalne cigle. Rudarsko gnijezdo (fokus) može se nalaziti u središtu i u stražnjem ili bočnom zidu brda. Fokus se obično postavlja vatrostalna cigla i

obmanjivati \u200b\u200bvatrostalnom glini, jer Gorn je mjesto na kojem se razvija najviša temperatura. Veličine fokusa određene su veličinom grijanih praznina. Središnji fokus može imati okrugli ili kvadratni oblik Veličina 200x200 ili 400x400 mm i dubinu od 100-150 mm.

obmanjivati \u200b\u200bvatrostalnom glini, jer Gorn je mjesto na kojem se razvija najviša temperatura. Veličine fokusa određene su veličinom grijanih praznina. Središnji fokus može imati okrugli ili kvadratni oblik Veličina 200x200 ili 400x400 mm i dubinu od 100-150 mm. Zrak se poslužuje kroz Furu. Šta je Furma?

Razmislite o konstruktivnoj verziji Furme donjeg eksplozije (Sl. 46).

Sl. 46. \u200b\u200bFurma s zamjenjivim rešetkom sa rešetkama: 1 - furma futrola; 2 - prigušivač; 3 - mlaznica; 4 - donji poklopac; 5 - teret; 6 - rešetka i rešetka; 7 - Damper ( opći oblik); 8 - ugljen; 9 - Vrste rešetke rešetke

Zrak sa ventilatora isporučuje se kroz mlaznicu i padne u tijelo od mase, a kroz rešetku od livenog gvožđa u centru za bušotinu. Pomoću poklopca podešava se količina zraka u kanalu cijevi. Donji poklopac se otvara za pročišćavanje kućišta od pepela i ostalog gorućeg otpada. U početnom položaju poklopac se pritiska na dno tijela tereta. Treba primijeniti posebne rešetke različite konfiguracije. Za stvaranje plamena različitih vrsta potreban je razni oblik rupe. Jednobojno smještene okrugle rupe baklje, a prorez - uski i produženi plamen. Imati furmu vodoravno s lijeve ili iza, potrebno je zaštititi zid planine iz korijena. Da ne bi izgoreo Furmu, treba se ohladiti iznutra protoka hladna voda. Unutarnji promjer Furme najčešće je 25-30 mm.

Prikupiti i ukloniti dim i plin preko stacionarne planine, kišobran može biti opeka, glačalo. Veličina donjeg ulaza kišobrana ovisi o veličini stole za rog. Za normalno snimanje paljenja otpada, kišobran je postavljen na nadmorskoj visini od 400-600 mm. Preciznije, visina se određuje na mjestu ovisno o čvrstoći eksploziranog, visine i veličinama auspuha i dr. Ponekad su kišobrani opremljeni spuštenim krilima. Metalni kišobran može brzo upropastiti, a proces popravka je prilično kompliciran i dugotrajan. Kišobran od opeke je izdržljiviji i pouzdaniji, ali pokazuje pretešku i potrebna je posebna čvrsto zapečaćena konstrukcija njegovog privitka. Čak se dogodi i da ojača uglove sa regalima (sigurnosne kopije).

U nekom korektu, mine su instalirane sa dva žarišta, a zatim za više

visokokvalitetni crtež potrebno je obaviti dva ekstrakta ili uobičajeni kišobran za podijeljenje po particiji. U takvim rudarima također je uključen u pojedinačnu regulaciju dovoda zraka.

visokokvalitetni crtež potrebno je obaviti dva ekstrakta ili uobičajeni kišobran za podijeljenje po particiji. U takvim rudarima također je uključen u pojedinačnu regulaciju dovoda zraka. Dizajn otvorene stacionarne planine prikazan je na Sl. 47.

Sl. 47. Stacionarni tip jama: 1 - unutrašnja truba; 2 - vanjska cijev; 3 - Kišobran; 4 - ugljen; 5 - rešetka; 6 - rudarska posuda; 7 - Furma; 8 - poklopac; 9 - postolje; 10 - cijev za dovod zraka; 11 - Airloundchalka

Savršeniji je. Na zavarivanju metalni trup (stalak) Montirajte zdjelu za zapošljavanje, rešetku za rešetku, kao i Frumu. Jet zraka se poslužuje u centru planine uz cijev i prilagođava se zračnim putnikom. Ugalj se navlaiva na rešetku od livenog gvožđa, a dim i čađa se uklanjaju kroz kišobran i dvije cijevi. Kad prolazite dim kroz vanjska cijev Interna se zagrijava i poboljšava žudnju. Na dnu valjka se akumuliraju pepeo i šljaka koji se uklanjaju kroz otvor kad otvaraju poklopac.

Otvorene mine za kovačke radove široko se koriste, iako je njihova efikasnost vrlo niska i samo je 2-5%. Poznato je da za grijanje od 1 kg metala do temperature kovanja zahtijeva 1 kg kamenog uglja. Pored toga, kao rezultat neposrednog kontakta metala sa kamenim ugljem, površina grijanog metala zasićena je sivom sivom, koja pogoršava mehanička svojstva krivotvorenih proizvoda. Stoga majstori počinju da postavljaju praznine u planini, kada će se ugljen i sumpor biti neošteđen. Da bi se povećao efikasnost otvorene planine, kovači su raspoređeni iznad središta kape u obliku kupole u obliku pečenog uglja u kojem se nalazi radni komad. Pod takvom zaštitnom kore, radni komad se zagrijava brže i manje je oksidiran.

Velike praznine bolje su zagrijane u rudnicima mina. Mine planina je instalirana na sredini korekcije. Visina planine je 0,6 m, površina stola je 1 m2, dubina rudnika je 0,5 m sa presjekom u podnožju od 300x300 mm, a na vrhu 150x 150 mm. Air Liner je na udaljenosti od 400

mm sa vrha planine. Dno rudnika je zaklopnik od livenog gvožđa, koji se može uvući za čišćenje planine iz pepela i šljake. Izvlačenjem zaklopke na svoje mjesto na njemu, tanki sloj pepela za sprečavanje grijanja se izliva.

mm sa vrha planine. Dno rudnika je zaklopnik od livenog gvožđa, koji se može uvući za čišćenje planine iz pepela i šljake. Izvlačenjem zaklopke na svoje mjesto na njemu, tanki sloj pepela za sprečavanje grijanja se izliva. Stacionarni rog zatvorenog tipa prikazan je na slici. 48.

Sl. 48. Stacionarni rog zatvorenog tipa: 1 - Kišobran; 2 - kamera; 3 - dimnjak; Četiri - pregled prozora; 5- cijev; 6 - metalna kutija; 7- postolje; 8 - rešetka; devet - cickwork; 10 - Tube; 11 - radni prozor; 12 - dimnjak

Kamera brda obložena je vatrostalnom opekom, instaliranom na metalnom postolju. Kroz otvor za dimnjak ugljen je prekriven mrežom od livenog gvožđa. Za gorivo u gorivo u dimnu ploču nalazi se promatrački prozor. Zrak sa ventilatora duž cijevi isporučuje se u metalnu kutiju, a zatim kroz rupe u rešetki Grille pada u planinare. Kroz dimnjak i kišobran su proizvodi izgaranja. Nije u potpunosti izgoren ugljen crni plin izgore se zbog dodatne dovode zraka kroz cijev. Preneseno i istovar praznine.

Stacionarna rudarska planinska tip (gorivo) prikazan je na slici. 49.

Sl. 49. Mojsija tipa mina: 1 - Grijanje komora; 2 - cijev; 3 - Toplinska komora; 4 - prozor za lift smjese; 5 - lijevak za lož ulje; 6 - mlaznica (dovod zraka); 7 - mlaznica; 8 - donja rupa; 9 - glavna rupa; 10 - Damper; 11 - Kišobran

Ovaj uređaj za grijanje sastoji se od grijaćih komora i dimne komore obložene iz unutrašnje opeke. Zrak se isporučuje u grijaću komoru na mlaznici, kroz konusnu mlaznicu sa dvije rupe. Planinski radovi na tečnom gorivu - loživo ulje, koje se poslužuje odozgo kroz lijevak. Goričko ulje teče duž snota do rupe, zrak se pokuplja, prskaju i opekotine. Zapalili su u ulje za tekuće gorivo u smjesu zrakom kroz poseban prozor, unoseći ga u palicu). Povećanjem dovoda zraka i goriva potražite željeni režim sagorijevanja.

Kovač krzno.

Krzno je prikazano na slici. Pedeset.

Krzno je prikazano na slici. Pedeset. Sl. 50. krzno: 1 - glava; 2 - mlaznica; 3 - ručka; 4 - Rocker; 5 - planinski zid; 6 - stalak; 7 - Vuča; 8, 12 tereta; 9, 11, 15 - ploče; 10 - Kožna harmonika; 13, 14 - ventili Glava je glavni dio krzna. Na njega su pričvršćene tri ploče u obliku klina: gornji i donji zglob, a prosjek je kruto. Donje i srednje ploče imaju usisne ventile, ovo su kriške kože, prikovan jednom bočnom na ploče, preklapanje okrugle rupe u donjoj i srednjim ploči. Odozgo iznad kože, remen koji ograničava podizanje ventila. Kožna harmonica povezuje gornje i donje mobilne ploče sa srednje fiksom. Harmonica se sastoji od pravila tri odvojena nabora, od kojih je svaka povezana sa unutrašnjom drveni trup, u formi se podudaraju sa obodom dasaka. Koža je prikucana na okvir kroz tanke kaiševe tako da se nokti ne probije kroz kožu.

Glava je čvrsto pričvršćena na planinu planine, dok je mlaznica čvrsto uključena u Furmu. Uz pomoć TACF-a, provodi se drugo kruto pričvršćivanje krzna. Djeluje sa krznom ili kovačem ili svom pomoćniku. Kling krzno daje mirni udarac, a radni komad je ravnomjerno zagrijavan. Ako trebate povećati dovod zraka u gornju ploču, oni su stavili teret, a opterećenje se visi na dnu. Dimenzije brda i radova izvele su diktiraju dimenzije krzna. Oni mogu biti mjerni, polu-jednomelje i dva metra. Poznato je da je proizvodnja jednog krzna otišla s jedne do tri oksidna kože. I sve bi bilo prekrasno ako bi ovo krzno ne bi bilo tako nezgrapno, nisu bile tako brzo istrošene zbog pregrijavanja. Pored toga, prilično niski performanse i intenzitet rada na ljuljački postupak napravio je crni krzno sa eksponatima etnografskih muzeja.

Za naoružanje kovača umjesto krzna dolaze mehanički ventilatori s ručnim ili nogom.

U modernim forges primjenjuju se snažni navijači, Turbine sa električnim pogonom. Nedostaci ovih uređaja su povećana vibracija, buka.

Gorivo za Gorn.

Gorivo za grijanje praznine koristi se u nekoliko vrsta: kruta - drvo, drveni ugljen, koks i ugljen, tekuće ulje i njeni derivati \u200b\u200b(kerozin, bijeli alkohol, benzin), plinovito plin.

Termička obrada čelika i obojenih metala.

Žarica je grijanje čeličnog proizvoda na temperaturu od 700-900 ° C (ovisno o čeličnoj razredu) i hlađenje zajedno sa peći. Zatvaranje se koristi u proizvodnji jednog gotovog proizvoda ili u slučaju neuspjelog stvrdnjavanja.

Ako naručite neispravan proizvod, u njemu se mogu pojaviti pukotine, metalna struktura postat će nehomogena, kvaliteta proizvoda se oštro pogoršava.

Mali dijelovi su žaljenje, grijanje na masivne čelične ploče ili ugljena koji su preplavljeni. Nakon detalja, polako se ohladi zajedno sa grijačem. Ponekad se proizvod zagrijava acetilen plamenik, koji se postepeno rastavlja iz proizvoda, čineći proces hlađenja spor. Ova metoda je dobra za žaljenje malih čeličnih proizvoda.

Normalizacija - čelično grijanje na temperaturu od 900 ° C, nakon čega slijedi hlađenje u normalnim uvjetima (u zraku) za poboljšanje unutarnje mikrostrukture čelika i povećanja mehanička svojstva I da ga pripremim do naknadnog toplotnog tretmana.

Otvrdnjavanje - davanje čeličnog proizvoda s velikom čvrstoćom i tvrdoćom. Ali od stvrdnjavanja čelika postaje više krhkiji. Ovaj nedostatak se eliminira tokom čeličnog procesa. Kad se očvrsne, metal se zagrijava visoke temperatureA zatim se brzo ohladio u posebnim rashladnim medijima (voda, ulje itd.). Od istog biljka možete dobiti različite strukture i svojstva, ovisno o načinu učvršćivanja proizvoda. Za postignuće najbolji rezultati Čelični proizvodi se postepeno zagrijavaju na temperaturu od 750-850 ° C. Tada se pregrijani proizvod brzo ohladi na oko 400 ° C. Hlađenje bi trebalo da se dogodi manje od 150 ° C u sekundi, odnosno, hlađenje bi se trebalo pojaviti u samo 2-3 sekunde. Brzina daljnjeg hlađenja na normalnu temperaturu može biti bilo koja, jer je struktura dobivena tijekom gašenja dovoljno stabilna i stopa daljnjeg hlađenja ne utječe na to. Rashladni medij je najčešće vode ili transformatorsko ulje. U vodi se metal hladi većom brzinom nego u ulju: temperatura vode je 18 ° C - u drugom metalu hlače na 600 ° C, a u ulje samo 150 ° C 150 ° C 150 ° C 150 ° C 150 ° C 150 ° C 150 ° C 150 ° C 150 ° C 150 ° C 150 ° C. Da bi povećali sposobnost otvrdnjavanja vode, do 10% stolne soli ili 10-12% sumporne kiseline ponekad se dodaje, na primjer prilikom stvrdnjavanja umire ili slavine. Veće grijanje i pretjerano brzo hlađenje vode dovodi do nepoželjnih rezultata - čelične deformacije i izgled nepotrebnog kvaliteta - naprezanja. Kašine peći s temperaturom grijanja do 900 ° C koriste se za stvrdnjavanje alata za čelične karbonske čelične i za alate od legirane i velike brzine - do 1325 ° C. Peći za stvrdnjavanje proizvoda su: komora ili plamen, u kojima se proizvod zagrijava otvoreni plamen; Muffle - grijanje kroz otpor električnih namota; Peći - Kupelji - predstavljaju križice ispunjene topljenjem soli, na primjer, hloridni barijum. U kadu, stvrdnjavanje je prikladnije, jer Temperatura topline sadržane u njemu je uvijek stalna, a stvrdnjavajući proizvod ne može biti zagran iznad ove temperature. Pored toga, poznato je da je grijanje u tečnom mediju brže nego u zraku.

Tabela 5.

Očvršćivanje stola za šminku za kupanje

Na malim radionicama za stvrdnjavanje grijanja, bolje je koristiti prigušne električne peći, poput MP-8. Peć za hladnu prigušivanje stavljena je u proizvod ili dio, a zatim se uključite za sporo grijanje na željenu temperaturu. Ovom metodom grijanja, napon se javlja u proizvodu minimalan.

Odmor omekšava negativne pojave prilikom gašenja, povećavaju viskoznost i smanjuje krhkost proizvoda. Još jedan odlaganje odmora većina Interni napredovi koji nastaju prilikom gašenja. Da biste odredili temperaturu na odmoru, proizvod se koristi za tabelom boja penjanja. Tanki film željeznog oksida, davanje metala raznolike brzo mijenjaju boje - od svijetlo žute do sive. Takav se film pojavljuje ako se čelični čelični proizvod zagrijava na 220 ° C; S povećanjem vremena grijanja ili povećati temperaturu, oksidni film je zgušnjavao i njegove promjene boje. Boje strastvenosti jednako se manifestuju i na sirovom i kaljenom čeliku.

Tabela 6.

Tabela temperature grijanja čelika i odgovarajućih boja

Kada ga utapate brojne alate, poput čekića, čekova, sjekutića i drugih, potrebno je da se samo radni dio može otvrditi, a sam alat ostati sirov, neravan. U ovom slučaju, alat se ne lagano zagrijava iznad radnog kraja na željenu temperaturu, nakon čega se u vodu spušta samo radni dio. Nakon vožnje alata iz vode, brzo očistite kožom ili trenjem u vezi sa zemljom njegov rad. Toplina koja je ostala bez oslobođenog dijela povećat će temperaturu hlađenog kraja i pojavljuje se na njemu. potrebna boja Šetnja, nakon toga, alat se konačno ohladi.

Tabela7.

Detekcija tablice temperature grijanja

Formiranje skale na površini proizvoda vodi do metalne fikcije, deformacije. To smanjuje toplinsku provodljivost i stoga, spušta brzinu grijanja proizvoda u peći, otežava mehanički obradu. Uklonite ni skalu mehanički metodili hemikalija (jetkanje).

Izgaranje ugljika sa površine metala proizvodi proizvode ukinute sa smanjenim karakteristikama čvrstoće, sa teškim obradom. Intenzitet sa kojom se pojavljuju oksidacija i dekarburizacija, ovisi o temperaturi grijanja, I.E. Što više zagrijava, brži procesi idu.

Formiranje skale prilikom zagrijavanja može se izbjeći ako je pod očvršćivanjem nanesite pastu koja se sastoji od tečnog stakla - 100 g, vatrostalna glina - 75 g, grafit - 25 g, Carborund - 30 g, voda - 100 g . Paste se primjenjuje na proizvod je dopušteno da se osuši, a zatim zagrijava proizvod na uobičajen način. Nakon otvrdnjavanja oprana je vrućom soda otopinom. Da biste spriječili stvaranje razmjera na čeličnim alatima velike brzine, koristi se premaz. Za to je alat zagrevan na 850 ° C uronjen u zasićenu vodenu otopinu ili bušilica.

Ugljični čelik sa očvršćivanjem je bolje da se prvo ohladi u vodi na temperaturu od 400-35 ° C, a zatim u ulju. To sprečava pojavu unutrašnjeg stresa. Tokom hlađenja, proizvod se preporučuje brzo premještanjem sa vrha do dna.

Tanki zidovi dugi detalji (na primjer, noževi) za hlađenje spuštaju se u vodu ili maslac strogo vertikalno, u protivnom se mogu snažno deformirati.

Dlijeto je preporučljivo očvrsnuti u vlažnom pijesku koji je navlažen otopinom soli.

Tanke bušilice su otvrdnute u prenapojcu. Za to je kraj bušilice zagrevan za svijetlo crveno, kraj bušilice je uronjen u Surgachi i ostavlja tamo do potpuno hlađenja.

Hemijsko-termički obrada čelika.

Zahvaljujući ovoj obradi, ne samo strukturu metalnih promjena, već i hemijski sastav Njegov gornji sloj i dio može imati viskoznu jezgru, sadrže šok opterećenja, visoku tvrdoću i umor. Od postojeći načini hemijski termičku obradu Čelik u maloj radionici može se postići samo cementacijom. Cement - ovo je rasplinjavanje čelične površine. Ovaj proces je najčešće podložan proizvodima iz malih ugljičnih čelika koji sadrže ne više od 0,2% ugljika i nekih legiranih čelika. Pojedinosti namijenjeni cementaciji prvo se očiste. Površine se ne mogu karburirati, prekrivene posebnim sigurnosnim protiv cementnim kaputima.

1. sastav najjednostavnijeg premaza: vatrostalna glina sa dodatkom 10% azbestnog praha, vode. Smjesa se uzgaja do konzistencije guste pavlake i nanosi se na željena područja površine proizvoda. Nakon sušenja, hladnjaci se mogu proizvesti daljnje cementacija proizvoda.

2. sastav rabljenog premaza: Kaolin - 25%, talk - 50%: voda - 25%. Dil Postavite ovu smjesu tekućim staklom ili silikatnim ljepilom.

Cement se vrši nakon potpunog sušenja premaza.

Supstance koje su dio premaza nazivaju se karburizatori. Oni su čvrsti, tečni i plinovito.

Prema uvjetima domaće male radionice, pogodnije je za cement sa paste. Ovo je cement na čvrstom karbusizer. Paste uključuje: čađe - 55%, kalciniranu sodu - 30%, natrijum natrijum - 15%, vode za formiranje kisele pavlake mase. Pasta se primjenjuje na prave područja proizvoda, daju suhu. Tada se proizvod postavlja u pećnicu, sa površinom od 900-920 ° C za 2-2,5 sati. Kada koristite takvu pastu, cementacija pruža debljinu gaziranog sloja od 0,7-0,8 mm.

Tekuća cementacija moguća je i u maloj radionici u prisustvu peći kupke, u kojoj se pojavljuju alati i drugi proizvodi. Tečnost uključuje: soda - 75-85%, 10-15% natrijum-hlorid, 6-10% silikonskih karbida. Kupatilo na peći ispunjeno je ovim sastavom i uronjeno je proizvod ili alat. Proces se javlja na temperaturi od 850-860 ° C za 1,5-2 sata; Debljina gaziranog sloja doseže 0,3-0,4 mm.

Cementacija gasa proizvodi se u mješavini vrućih plinova koji sadrže metane, ugljični monoksid u posebnim komorama na temperaturi od 900-950 ° C i samo u proizvodnim uvjetima. Nakon cementacije, dijelovi se hlade peći, a zatim se očvršćuju na završnom hlađenju od 760-780 ° C u ulju.

Grijanje radnog komada je odgovoran operacija. Kvaliteta proizvoda, produktivnost rada ovisi o njegovoj ispravnosti. Potrebno je znati da se u procesu grijanja metal mijenja svoju strukturu, svojstva i karakteristike površinskog sloja i kao rezultat interakcije metala zrakom atmosfere, a na površini se formira na površini, a skala se formira na površini, Debljina sloja za skalu ovisi o temperaturi i trajanju grijanja, hemijskom sastavu metala. Čelici se najviše ne intenzivnije oksidiraju kada se zagrijavaju više od 900 ° C, kada se zagrijava na 1000 ° C, oksidacija se povećava za 2 puta, a na 1200 ° C - 5 puta.

Hromonirani čelik nazvan toplotno otpornim jer praktički nisu oksidirani. Legirani čelik oblikuju gustu, ali ne debeli sloj razmjera, koji štiti metal od daljnje oksidacije i ne pukne kada se kovanje ne pukne. Ugljični čelik prilikom zagrijavanja vodi ugljikom iz površinskog sloja u 2-4 mm.

Prijeti metala sa smanjenjem snage, čelične tvrdoće i očvrslog očvršćivanja. Posebno štetna dekarburizacija za kraor malih veličina, nakon čega slijedi otvrdnjavanje.

Birneti izrađeni od ugljičnog čelika sa presjekom do 100 mm mogu se brzo zagrijati i zato su postavljeni hladni, bez predgrijavanja, u peći, gdje je temperatura 1300 ° C. Da bi se izbjegli prelomi, visoko-legura i visoko ugljični čelik treba polako grijati.

Uz pregrijavanje, metal stječe grubu zrnatu konstrukciju, a njegova plastika je smanjena. Stoga je potrebno kontaktirati dijagram "željezo-ugljik", gdje su temperature odlučne da započnu i završavaju kovanje. Međutim, pregrijavanje radnog dijela može se ispraviti toplinskim tretmanom metodom, ali potrebno je dodatno vrijeme i energiju. Grijanje metala na još veću temperaturu dovodi do obloge, iz kojeg se između žitarica i ovog metala bude potpuno uništen prilikom kovanja. Okvir - nepopravljivi brak. Ako se radni komad ubije grijanje na temperaturu ispod TN-a, to će rezultirati stvaranjem pukotina. Na temperaturi od 20-30 ° C iznad temperature TC-a u metalu dolazi do pojašnjenja, a struktura ostaje dobro zrna. U ovoj fazi morate završiti kovanje.

Uz kovanje proizvoda iz niskih ugljičnih čelika, potrebno je manje od broja grijanja nego sa kovanjem ovog proizvoda iz visokog ugljika ili legnog čelika.

Pa Kad se metal zagrijava potreban za nadgledanje temperature grijanja, vrijeme grijanja i temperaturu grijanja. Povećanjem vremena grijanja - sloj skale raste, a intenzivno se može pojaviti brzo zagrevanje pukotina. Poznato je iz iskustva da se na ugljenu prečnika za 10-20 mm zagrijava na temperaturu kovanja 3-4 minute, a greljke s promjerom od 40-50 mm zagrijali su se 15-25 minuta, prateći boja krune.

Sigurnost u kovačnim radovima.

· Rad sa crvenim metalom pripadaju ispuštanju posla povećana opasnost. Od velike važnosti treba dati kvalitetu ručnog i uklonjivog alata, odjeće i zaštitne opreme.

· Kovačka odjeća: Jakna od guste pamučne tkanine s dugim rukavima, pričvršćivanjem manžeta, donji dio jakne mora preklapati vrh pantalona, \u200b\u200bkoji su ušiveni iz izdržljive tkanine; Hlače zauzvrat trebaju biti takva dužina za zatvaranje vrha čizme; Čizme su bolje imati na gustim kožnim potplatom. Gauntlets se preporučuje da imaju od cerada, a neki moraju imati azbestnu oblogu. Pregača je izrađena i od guste cerade, a azbestnog tkiva ili kože treba pokriti grudi i biti niži od koljena. Na pregaču se može napraviti jedan džep na grudima ili desno u pojasu.

· Kovač mora imati zaglas od filca, tkanine ili golog zavoja. Glava štiti kosu od zagađenja i pregrijavanja.

· Prije nego što počnete sa radom u kolguri, morate biti sigurni da su čekić, ručni konus, instalacija, instalacija, rogovi i zračni kanali potrebni. Uz normalnu instalaciju CE, radna površina treba biti iznad nivoa poda na visini od 650-800 mm. To je, kovač, stoji na podu, može dodirnuti površinu navijaca stisnut u pesnicu. Trebalo bi biti najmanje 1,5 miliona između napada i planine. Prilikom provjere nakloni "za puhanje", zvuk treba čistiti, zvoniti, bez zveckanja. To ukazuje na odsustvo pukotina. Prije pokretanja rada instalirajte zaštitne ekrane: za zaštitu okoliša od lezije letim od skladišta ili metalnih čestica, kao i od štetne toplotne izloženosti.

· Dozvoljeno je raditi samo testiranim alatom koji se nalazi na radnom mjestu sa maksimalnom pogodnošću, ne dozvoljavajući ništa suvišno.

· Paul mora biti gladak i suv. Kovač treba biti spremnik sa pijeskom za punjenje klizavih mjesta.

· U rezervoaru za hlađenje metal treba biti čista voda i kontejner sa mašinskim uljem.

· Dok treba raditi za zaštitnu masku ili naočale s neraskidivom staklom, a pri radu grijanja u bijelu keniju, čaše za prešanje sa svjetlosnim filterima.

· Ne možete gledati da nije zaštićeno očima na jarko svjetlo (plamen). To može dovesti do slabljenja ili gubitka vida.

· Kada se rad ne može odvratiti i razgovarati.

· Kad se za kovanje obrada, potrebno je nadgledati temperaturni režim.

· Zabranjeno je zabrana ili ohlađena ispod metalne stope, jer je to možda uzroku nesreće.

· Kovanje treba uzimati krpeljama, spužve bi trebale čvrsto naletjeti, a ručke krpelja ne bi trebale biti zatvorene i proljeće.

· Krupe za alate Kada pogodite, morate zadržati samo sa strane sebe, a ne prije sebe.

· Motochoboez mora stajati u glatkoću do kovača, a nije suprotno. Čekići timovi trebaju biti opskrbljive jasno i glasno: "Loše", "Zaljev je jak", "Zaljev jednom", "uvala za tim", "stojite" i pokažite čekićem mestom uticaja. Primjeni štrajkovi se mogu samokriti.

· Izuzeti u praznom hodu na ANVIL-u.

· Kraj kominara proizvodi se naredbom "štanda", a ne uklanjanje otkopa sa napada.

· Sa rezanjem metalnog dleta, to je samo strogo vertikalno. Rezanje se proizvodi samo oko ivice navija, čineći prvu i posljednje udarce slabe. Nasjeckani kraj otkoba treba biti usmjeren sa sebe i na sigurnom stranu.

· Pomaknite čekić za sanke ravno, svu piću.

· Na kraju rada isključite uređaj za puhanje i stavite sobu u red.

Kovanje čelika - početna faza procesa toplotnog tretmana, u kojoj ne smije biti manje pažnja od kovanja radna temperatura Dawks. Posebnu pažnju treba posvetiti da ne padne ispod granice temperature kada će unutarnjeg napona početi zbog superhlađenja u čelik. Postoji tehnika da se japanski naziva "Vlažno kovanje". Omogućuje hidratantnu površinu navijača i čekića vodom za vrijeme kovanja. Voda ne hladi radni komad, već promoviše odvajanje od površine skale, sprječavajući ga iz "obaranja" unutar sečiva. Za razliku od vrućeg čelika, ljestvica se ne kominira i ne lišće na površini tragova ("krater").

Poduzmite kovanje prikladnijim iz formiranja osovine. Ali prvo, potrebno je dobiti preliminarni radnični komad ako imate baru, a zatim je prenesite na pravokutnik (kvadrat), a zatim isključite željenu debljinu uz dodatak za Mehlocess. Povoljno ispred sljedeće sobe oštrice u planini za grijanje za proizvodnju njegovog poravnanja i provjere, tako da ne provodi vrijeme na njemu nakon što ga izvadi iz planine. Posebnu pažnju treba posvetiti pozicioniranju radnog dijela - trebalo bi da se nalazi strogo paralelno ravninu navija. HAMMER-ov tijesto treba utjecati na površinu cijelim ravninom: u suprotnom, neravnomjerno deformabilna područja formiraju se u oštrici, koji su posljedično ojačani (sa formiranjem unutarnjih heterogenosti).

Zatim, uzimanje trake, povucite željenu udaljenost i izvršite "prekid", sa dvije strane radnog komada na rubu, namijenjene su namijenjene za postizanje prelaska tijela noža u pogon. To se može učiniti oštrim čamcem čekića ili uz pomoć alata za oblogu. Tada se odvojeni dio osovine kasni do konusa.

Sve, osovina je spremna, a sada se može preuzeti krpeljama za njega, a dalje modificirati električnim kaputom. Sada prelazimo na formiranje tijela sečiva direktno. Da biste to učinili, prvo morate postaviti ivicu, može se učiniti poput kovanja i samo odsjeći ekstra dlijeto.

Zaokruženi oštar uglovi i poravnavajući linije, gotovamo Contour prazno prazno. U principu se može zaustaviti u tome, a porijeklom za formiranje na brusnim papirima.

Ali možete ići dalje i odgoditi ivicu i napraviti buckthorn. Ovdje trebate uzeti u obzir širenje metala i širina prvobitnog radnog dijela je manja od planiranog da se dođe na gotov nož. Ukupna greška u formiranju ravnine za oštrenje - podizanje radnog komada preko navija. Ovaj avion treba kupiti na praznoj ležeći na nalju - suprotno krivljivanjem bočne strane ostaje ravna, dok vi čekate ravninu za oštrenje.

Korisno je početi sa radom sa profiliranjem "neugodne" strane, po završetku onoga što prevrnu komad na drugu stranu. Vrlo je važno izložiti uniformu kovanje obje strane sečiva. Inače, zbog neravnomjerne strukture sečiva "ponašaj se" ili će se formirati asimetrični profil. Drugi zajednički problem je uzdužno savijanje radnog dijela. Stari nadzor o tome što ne možete pobijediti na sečivu, pogrešno. Možete pobijediti oštricu, ali to zahtijeva posebnu tehniku. Da biste to učinili, koristite punu dužinu navija, postavite zakrivljenu površinu na njega, a zakrivljenost se eliminira svjetlosnim udarcima. Ako je oštrica već formirana, pušotine primjenjuju cijan drveni blok - Sečivo i odlive ne pate. Nakon svih poteškoća i neuspjeha, imate praznu oštricu daljinski podsjećate na svoj nož iz snova nego manje vidljivi rad u budućnosti, to je bolje.

Nakon kovanja i opruga treba formirati konturu i sitnice, ali debljina najčešće reženja (RC) trebala bi biti najmanje 1 mm, kako bi se izbjegla njezina povodljiva "val" kada se ukida ukupna simetrija svih dijelova takođe važna tačka i utječe na moguće otvrdnute deformacije. U kovačnom sečivu postoji veliki broj Interni naglašava da prilikom gašenja može dovesti do njegove zakrivljenosti. Da biste to smanjili, oštrica prije stvrdnjavanja treba stisnuti. Stavite pećnicu u planinu, zagrijte oštricu u crvenu boju sa slabom udarcem, a zatim isključite udarac, ostavite oštricu da se ohladi zajedno s planinom preko noći, i odmori se.

Sljedeća faza proizvodnje noža bit će toplotna obrada noževa.

Ovisno o hemijskom sastavu čelika, veličina krhki i zahtjevima za gotovim dijelovima, moguće je koristiti sljedeće vrste toplinske obrade čelika u korekciji.

Žarljivost Sastoji se od zagrijanih čelika do određene temperature, odlomak, a zatim vrlo sporo hlađenje, najčešće s planinom ili peći.

Grijaći čelik za žarenje vrši se u kovačkoj planini ili peći. Da bi se zagrijavanje u planini ne smirilo izgaranje ugljika sa površine čelika, otkovci su položeni u metalne kutije, pomaknite ih suvim pijeskom, drveni ugalj ili metalni čips i zagrijani na temperaturu potrebnu za žarenje ovog čelika. Trajanje grijanja uzima se ovisno o veličini otkopa, otprilike oko 45 minuta za svakih 25 mm najveća debljina presjek. Grijanje iznad temperature za žarenje i dugoročno brzina zatvarača na ovoj temperaturi nije dopuštena, jer je moguće formiranje grube zrnate konstrukcije, koja dramatično smanjuje utjecaj metala.

Hlađenje za otkopce može se učiniti nešto brže nego zajedno s planinom i pećnicom ako koristite sljedeće preporuke. Karbonski visokokvalitetni konstrukcijski čelik treba hladiti na zraku približno 600 ° C kako bi se dobila finozrnata struktura, a zatim izbjegavanje pojave unutarnjih napona, hlađenje se polako u peći ili u kutiji sa pijeskom ili pepelom Montiran na planini. Instrumentalni ugljeni čelik treba hladiti u peći ili planinu do 670 ° C, a zatim se brzina hlađenja može ubrzati otvaranjem peći za prigušivač i uklanjanje goriva s planine.

Ovisno o cilju promjene strukturnih transformacija (dijagram statusa prikazan je na slici) Primijenite sljedeće ANEGOve vrste.

Okovke ugljičnih čelika hlađen je brzinom od 50-150 stepeni / h, a od legiranih čelika - 20-60 stepeni / h. Kao rezultat toga, unutrašnji naprezanja uklanjaju se u metalu, postaje mekša i plastika, ali manje čvrsta. Niska žarstva sastoji se od križenja za grijanje, malo prelazi kritično 723 ° C (oko 740-780 ° C), s periodičnom promjenom temperature ispod i iznad točke 5 i sporo hlađenje na 670 ° C, nakon čega se hlađenje može biti ubrzani. Takva žarstva koristi se za smanjenje tvrdoće, povećanja plastičnosti i poboljšanje obradivosti otkanja od instrumentalnih čelika.

Rekristallizacija žarstva sastoji se od grijanih čelika na temperaturu od 650-700 ° C i hlađenje zrakom. Sa ovom žarenjem se uklanja nagib i ispravlja strukturu čelika uznemirenih tokom kovanja na niskim temperaturama.

Normalna žarstva (normalizacija) sastoji se od ockiranja grijanja na temperaturu od 780-950 ° C, kratka brzina zatvarača s njom i zatim se ohladi u zraku. Normalizacija se u pravilu koristi za uklanjanje grube zrnate konstrukcije formirane kao rezultat prisilnog ili slučajnog povećanja vremena pronalaska praznina u peći radi ispravljanja strukture pregrijanog čelika (pregrijavanje), brušenjem zrna, Omekšavanje čelika prije obrade rezanja i primanje prilikom rezanja čistije površine, kao i opće poboljšanje u strukturi prije očvršćivanja. Kao rezultat normalizacije, čelik se dobija pomalo teže i manje plastike nego nakon niske žarenja. Normalizacija u usporedbi s žarenjem ekonomičnije operacije, jer ne zahtijeva hlađenje s planinom ili peći.

Kreda Primjena za povećanje tvrdoće, čvrstoće i otpornosti na nošenje dijelova dobivenih od ockiranja. Grijaći čelik pod očvršćivanjem vrši se u rudarskoj ili grijaćim pećnicama. Pojedinosti u rudnicima položene su tako da hladni zrak zraka ne pada direktno na čeliku. Potrebno je osigurati da se grijanje ravnomjerno odvija. Što više ugljičnih i legiranih elemenata sadrže čelik od masivnog predmeta i složeniji njegov oblik, sporije bi trebala biti brzina grijanja za očvršćivanje. Trajanje brzine zatvarača na temperaturi otvrljenja otprilike je potrebno jednako 0,2 na vrijeme grijanja. Ne preporučuje se da se predugo na glavnim temperaturama ne preporučuje, jer zrna i čelik ne gubi snagu intenzivno rastu.

Hlađenje To je izuzetno važna operacija otvrdnjavanja, jer praktično ovisi o dobijanju potrebne strukture u metalu. Za visoko kvalitetno otvrdnjavanje potrebno je da u procesu hlađenja detalji temperature tečnosti ostali gotovo nepromijenjeni, za koji bi masa tečnosti trebala biti 30-50 puta mase učvršćivanja. Da bi se postigao jednolično gašenje, grijani dio mora se brzo uranjati u rashladno sredstvo i miješati ga u tečnost da se potpuno ohladi. Ako ste učvršćujete samo kraj ili dio proizvoda (na primjer, sekicu AX), spušta se u tekućinu učvršćivanja na željenu dubinu i pomakne se gore, tako da nije oštar granica stope hlađenja između Otvrdnjavanje i dijelovi koji ne prskaju proizvod i pukotine nisu se pojavili u tranziciji. Oštrice su uronjeni ili strogo okomito ili pod kutom oštrica.

Izbor rashladnog sredstva ovisi o čeličnom razredu, veličini particija i potrebnim svojstvima koje čelik treba primiti nakon gašenja. Čelik sa sadržajem ugljika od 0,3 do 0,6% obično se ohlađuje u vodi, a sa velikim sadržajem ugljika u ulju. To bi trebalo razmotriti konfiguraciju dijelova i presjeka. Kada ga se gasi, postalo je teško dobiti željenu dvostupanjsku hlađenje. Temperaturni raspon od 650-450 ° C zahteva brzo hlađenje brzinom od 20-30 ° C / s. To vam omogućava da izbjegnete izbijanje i pukotine.

Jasno je da bi najbolja srednja stjeljenja bila dvoslojna tečnost u kojoj gornji sloj - Voda sa temperaturom od 18-28 ° C, a donja - mašinsko ulje. Ali, nažalost, takva dvoslojna tečnost se ne može dobiti, jer ulje plovi na površinu. Uz određenu vještinu, možete primijeniti sljedeći režim hlađenja. Nekoliko sekundi uronite ulogu u vodu, a zatim ga brzo prebacite u ulje. Približno vrijeme hlađenja u vodi prije prijenosa u ulje je 1-1,5 s po presjecima od 5-6 mm. Ova metoda hlađenja nazvana je "kroz vodu u naftu" ili povremene stvrdnjavanje. Koristi se za utapanje alata iz ugljičnog čelika.

Sa velikim presjekom, detalji vanjskih slojeva ohlađeni su brži od unutarnjeg, pa se stoga tvrdoća na površini isključuje više nego u sredini. Ugljični čelik, na primjer, čelik 40 i 45 otvrdnuto je na dubinu od 4-5 mm, a djelomično kaljeno zona i nekonficirana jezgra bit će dublja. Legirani elementi - mangan, hrom, nikal itd. Doprinose dubrnoj očvršćivanju. Neke noževe potrebna je visoka površina, zadržavajući meku i viskoznu jezgru. Takve oštrice se preporučuju izlagati površinskom očvršćivanju. Jedan od mnogih jednostavni načini Ovo otvrdnjavanje sastoji se u učitavanju dijela u rernu s visokom temperaturom (950-1000 ° C), brzo zagrijavanje površine prije temperature grijanja i hlađenja velikom brzinom u rashladniku protoka. Često preuzimate odmah nakon kovanja bez dodatnog zagrijavanja, ako temperatura kovanja nakon kovanja nije niža od nadzemnih temperatura.

Gašenje može biti jak, umjeren i slab. Da biste dobili snažno otvrdnjavanje, voda se koristi kao rashladni medij na 15-20 ° C dok dijelovi i vodeni otopina soli i sode (natrijum karbonat) nisu uronjeni. Umjereno otvrdnjavanje dobiva se pomoću vode s slojem ulja debljine 20-40 mm, ulje, lož ulje, sapuna, tekuće mineralno ulje, i takođe vruća voda. Dobiva se slabo očvršćivanje ako se koristi kao rashladno sredstvo, mlaz zraka ili rastavljeni vodstvo i njegove legure.

Otvrdnjavanje zahtijeva pažnju i vještinu. Loše otvrdnjavanje može se pokvariti gotovo gotovim detaljima, i.e. dovode do stvaranja pukotina, pregrijavanja i smanjivanja površine, kao i u utor (ljuljački), što u velikoj mjeri ovisi o metodi i brzini uranjanja dijelova u rashladno sredstvo.

Otvrdnjavanje nije konačni rad za toplinsku obradu, jer nakon IT čelika ne postane samo izdržljiva i čvrsta, već i vrlo krhka, a u ockivanju postoje veliki strijel. Ovi naponi postižu takve vrijednosti u kojima se pukotine ili dijelovi pojavljuju u ockiranjem ovih otkopa, uništeni su na samom početku njihovog rada.

Na primjer, samo očvršćivački čekić ne može se koristiti, jer će udariti u metal, komadi metala bit će izabrani iz njega. Stoga, za smanjenje bavljenja, interno očvršćivanje ističe i dobija potrebnu svojstva čvrstoće čelika nakon ustanka od ocrtavanja podvrgnuti su odmoru.

Odmor Sastoji se od zagrijavanja kaljenog čelika do određene temperature, izloženosti na ovoj temperaturi neko vrijeme i brzo ili sporo hlađenje, u pravilu, u zraku. U procesu dopusta u metalnim strukturnim promjenama, ne dolazi, međutim, učvršćivanje, tvrdoća i trajnost i povećavaju se plastičnost i viskoznost. Ovisno o marki čelika i od zahtjeva za tvrdoćom, čvrstoćom i plastičnošću koriste se sljedeće vrste odmora.

Visoki odmor se sastoji za zagrijavanje kaljenog dijela na temperaturu od 450-650 ° C, brzinu zatvarača na ovoj temperaturi i hlađenja. Carbon Steel ohlađen u zraku i hromiju, manganu, hromo-silikon - u vodi, jer ih hlade dovodi do krhkosti odmora. Sa takvim odmorom, napon za očvršćivanje gotovo u potpunosti eliminiraju, plastičnost i viskoznost se povećavaju, iako se tvrdoća i snaga i snage i snage čelika značajno smanjuju. Visoko udaranje odmora u usporedbi s žarenjem, stvara najbolji omjer između čvrstoće čelika i njegove viskoznosti. Takva kombinacija toplotne obrade naziva se poboljšanjem. Srednji odmor sastoji se od grijanja kaljenog dijela na temperaturu od 300-450 ° C, brzinu zatvarača na ovoj temperaturi i hlađenja u zraku. Sa takvim odmorom, viskoznost čelika povećava se i unutarnji naponi u njemu uklanjaju se uz održavanje dovoljno velike tvrdoće. Nizak odsustvo sastoji se od grijanja otvrdljenih dijelova na temperaturu od 140-250 ° C, a hlađenje u bilo kojoj brzini. Sa takvim odmorom, tvrdoća i viskoznost čelika gotovo se ne smanjuju, ali se uklanjaju unutrašnji napon za stvrdnjavanje. Nakon takvog odmora, detalji se ne mogu učitati dinamičnim opterećenjima. Najčešće se koristi za obradu alat za rezanje iz ugljičnih i legiranih čelika.

U proizvodnji vodovoda, kovač ili mjerni alati Ručni kovački kovači često nanose stvrdnjavanje i odmor iz jednog grijanja. Takva operacija naziva se samopouzdanim i vrši se na sljedeći način. Grijano pod očvršćivanjem terena hlađeno je u vodi ili ulje ne u potpunosti, a na temperaturu neznatno iznad temperature temperamenta, koja se može odrediti prilikom uklanjanja krištanja iz srednjeg očvršćivanja, u boji zakrpljenja unaprijed tretiranog na emisiju Krug. Nakon toga, otkovci se konačno ohlade uranjanjem u vodu ili ulje.

U nedostatku mjernih uređaja, temperatura grijanja ockiranja određuje se bojom trčanja. Da biste to učinili, prije grijanja, ockiranjem za odmor na njemu, na pravom mjestu, očišćeno mala parcela Emery papir ili drugi abrazivni. Zagrijte korekciju i promatrajte promjenu boje metala uz oduzete površinu. Istovremeno, boje strasti odgovarati sljedećim približnim temperaturama zagrijavanja:

| Boje trčanja | Temperatura, ° S |

| Siva | 330 |

| Svijetlo plavo | 314 |

| Kukuruz | 295 |

| Ljubičasti | 285 |

| Ljubičasto-crvena | 275 |

| Smeđa-crvena | 265 |

| Smeđe-žuta | 255 |

| Tamno žuta | 240 |

| Svijetlo žuto | 220 |

Na višim temperaturama površina čelika potamnjuje i ostaje takva temperatura od 600 ° C, kada se pojave boje boje. Načini termičkih obrade moraju se primijetiti vrlo strogo, jer vam omogućava samo ispravna toplotna obrada da dobijete lopatice s datom čvrstoćom, otpornošću na habanje, obradu, plastičnost itd.

Nakon toplotnog tretmana, vrijeme je konačno mehanička obradaMože se izvesti na jednostavan uređaj ili koristiti električni izlaz, ali ovo je tema za zasebnog razgovora.

Na koji se paketi koji se sastoje od pojedinih komada zagrevanja do Vara. Obična kovanje je pečat i davanje željenog oblika objekta.

Ovisno o veličini proizvoda koji se obrađuju, kovanje je podijeljeno na ručno i mehaničko.

Instrumenti

Formiranje procesa Grejanje Dawks

Za proizvodnju predmeta, patuljak od livenog čelika uzima se do kovanja. Mora se prvo čuti. Za ovo u blizini čekića uređene su zagrevanje pećnica ili mina. Njihova veličina, oblik i količina ovisi o proizvodnji i veličini zamrzivača. Za male stvari primjenjuju se obični kovački rudnici. Za velike - koristite peći za zavarivanje, grijano ogrjev ili ugljen, a plinske peći pogodne su za grijanje velike.