Kovanje ili Covia - obrada pritiska, kojom je metal bubnja (u grijanom stanju) zbijen, spajanje ili dobija željeni oblik. Čovjek koji se bavi kovanjem naziva se kovač. Kovanje, u pravilu, proizvedeno kada se metal zagrijava na takozvanu temperaturu kovanja kako bi se povećala njegova plastičnost i smanjila otpor na deformaciju. Zavisnost temperaturne intervale ovisi hemijski sastav i strukture obradnog metala, kao i od vrste rada ili tranzicije. Za čelik je temperaturni raspon iznosi 800-1100 ° C., za aluminijske legure - 420-480 ° C.

Pauza: Formiranje kovanjem žiga bez nanošenja markica - T. N. Slobodno kovanje. Sa kovanjem žigova, metal je ograničen sa svih strana zidovima žiga. Prilikom deformiranja stica oblik ove šupljine (vidi žigosanje, rotacijsko kovanje). Sa slobodnim kovanjem (ručni i stroj), metal se uopće ne ograničava ili ograničava na jednu ruku. Uz ručno kovanje direktno na metalu ili u alat utječe na čekić ili čekić. Besplatna kovanje se koristi i za poboljšanje kvalitete i strukture metala.

Sa kovanjem je metal otvrdnjavanje, takozvano isključenje je zaplažen, a veliki kristali su srušeni, kao rezultat čije struktura postaje finozrnata, stječe vlaknasti strukturu. Mašina se vrši na posebnoj opremi - čekići s masom padajućih dijelova od 1 do 5000 kg ili hidrauličnih preša razvoja snage 2-200 mn (200-20000 TC), kao i na kovanim mašinama. Napravljeno kovanjem vaganja 100 tona i više. Da biste manipulirali teškim prazninama sa K. koristeći dizalice za podizanje s kapacitetom za podizanje do 350 tona, navrštavača i posebnih manipulatora.

Kovanje je jedan od ekonomskih načina za dobivanje radnih komada. U masovnoj i velikom proizvodnji, prevladavajuća aplikacija ima kovanje markica, a slobodno kovanje je u malom i jedinici. Kovanje se koristi skup kovačkog alata, s kojim nabrajaju milijarde željeni oblik i dimenzije. Kovanje glačalo i čelika Tehnologija kraj xix. u. Procesne praznine za grejanje praznine za proizvodnju predmeta od strane kominara uzimaju liveni čelik patuljak. Mora se prvo čuti. Za ovo u blizini čekića uređene su zagrevanje pećnica ili mina. Njihova veličina, oblik i količina ovisi o proizvodnji i veličini zamrzivača. Za male stvari primjenjuju se obični kovački rudnici. Za velike - koristite peći za zavarivanje, grijanu ogrjev ili ugljen, a plinske peći su raspoređeni za grijanje velikih praznina. Peć se prvo zagrijava do tamnog crvenog kationa. Tada se u njemu stavlja vruća prazna. (U hladnim brisama unutarnji slojevi su uvijek u manje ili više intenzivnom stanju zbog uvjeta u kojima su stvrdnjavali nakon lijevanja.

Ako stavite hladno prazno u vruću peć, zatim vanjski slojevi, grijanje i produženje, uzrokovat će pukotine u niskim blagim slojevima). Takav stanič treba ostati vrući nakon kastinga, ne treba ga spremiti ispod tamnog crvenog kagina i odmah nakon uklanjanja iz obrasca za lijevanje treba ga staviti u peć. Ako nije uspio, patuljak je počeo cool, a zatim prije stavljanja u svoju u rernu, treba ga izgorjeti u vruće smeće za sporije hlađenje. Ako se jako ohladi, onda je potrebno ugrijati na podu radionice. Čak i nakon što se može javiti grijanje na podu u praznom domaće pukotine. Da biste izbjegli takvu štetu prazninama, prvo ga mora ugrijati samo sa krajeva. Tada će grijanje ići prema osovini praznina, od kraja do sredine, a širenje svih koncentričnih slojeva bit će čak. Preliminarno grijanje je dovoljno do 300 °, koje je lako saznati na dimu i paljenje ulja izlijeva se na površini praznina. Knedle se stavljaju u pećnicu jedan ili više, ovisno o njihovoj veličini. U početku se groznica drži malo. Tada se postepeno povećava i prilagođava željenoj mjeri. Što jači grijanje, čelici su mekše, lakše je rukovati ispod čekića i uspješnije kovanje. Međutim, opasno je zloupotrebiti - veću visinu čelika, što se više nastoji kristalizirati kada se ohladi, što može smanjiti između pojedinih kristala (žitarica), a mogu se prekinuti čak i iz jednog ili više udarca čekića.

Dakle, patuljak kada će kovanje dobiti pauzu, pukotine, a ponekad čak i padne sa cijelim komadima. To se naziva čeličnim pregrijavanjem. Čelik za pregrijavanje ne smije se brkati sa čeličnim oblogom. Faulilnost ne utiče na kristalnu strukturu metala, a već na njenom hemijskom sastavu, prisiljavajući je da se promijeni: Kad je čelik pod utjecajem peći, zavarivanje, ona lagano gubi u karbonu i penje se i penje se i približava se žlezda. Provjereni čelik nije prikladan za bilo šta, dok je i dalje pregrijano. Što više čelika, više teži za kristalizaciju i niža temperatura na kojoj se kristalizira. Stoga bi stupanj grijanja trebao biti pogodan na tvrdoću čelika: meki čelik tolerira kovanje čak i sa zavarivanjem, oko 1300 ° C. Čelik tvrdog alata iznad 1000 ° C je već opasan. Za srednje ocjene temperatura od 1000 ° C potpuno je dovoljna za kovanje i prilično pouzdano. Niska temperatura Takođe nije pogodno za kovanje. Prvo to otežava obradu. Drugo, pri pomičnim sedimentima, snažne zateze se formiraju tijekom kovanja, što ponekad uzrokuju unutrašnje tenzije i pukotine. Potrebno je zagrejati tako da se unutrašnjost praznina uspijeva pravilno zagrijati. I iako su vanjski slojevi uvijek jači, ali balastično je brzo zbog hlađenja tokom kovanja. Općenito, za uspješno kovanje, potrebno je za potrebnoj pravilo da je, pored stupnja grijanja vrlo važno i uniformnost grijanja. Da biste to učinili, nakon sadnje praznina u peći, potrebno je povećati temperaturu vrlo sporo, gledajući da stanovnici zagrijava isti na sve strane. Vrijeme grijanja uglavnom ovisi iz veličine praznina i iz toplotne sposobnosti peći. Na postrojenju Obukhovskog za grijanje 1800 prah praha, potrebno je oko 27 sati za 900-pudera oko 12 sati, za 300-pudera oko 8 sati. Čelična prokleta čelika izvlačenja nije jedno čvrsto homogeno tijelo. Unutar se prelijeva sa sudoperima i prazninima raznih oblika i veličine. Stoga su odmah nakon izdavanja praznina iz peći zbijena - čekići su isjeckani praznim, u rasponu od sredine do nižeg kraja praznina, zatim do vrha, profitabilne. To se naziva "Crimp". Formirano za vrijeme zagrijavanja skale na površini praznog dijela, dio je isključen kada se presovi, dijelom izblijedio s slomljenom metlom. Stoga je disk mnogo veći i težina u odnosu na predviđeni objekt. Trg stava presjek Kurci do kvadrata gotov proizvod Preuzeli su od 6 do 10 ranije. Sad, sa gušćem odljevom, oni su zadovoljni omjerom od 3 do 4. Priprema prerade čeličnih praznina ispod čekića može se podijeliti u dva dijela: do završnog finisa . Billet je dizajniran za kompaktnu prazno i \u200b\u200bdajte joj potrebne dimenzije i oblike u grubom obliku. Oblici i dimenzije praznina i metoda Kovanje ovise o vrsti proizvoda. Birneti su odvojeni: na radnom komadu čvrstih cilindara, šupljih cilindara, prstenova, praznina ravnih stvari i tako dalje. Načini kovanja, isto ima različita imena. Priprema čvrstih cilindara. S takvim praznim frizama izrađene su na rezanoj niskoj slanici, gdje se nakon svakog pokreta čekića rotira 1/8 okretaja i, nakon formiranja oktobra, oni se kreću u širinu Gornji trener i kovanje se nastavljaju. Kada će, na taj način, povrijediti cijelu praznu praznu, ponovo se preseli na staro mjesto i, udarajući čekić na ivice, formiraju šesnaesti čovjek. U skladu s promjerom cilindra, nastavkom, sve dok disk neće prihvatiti odgovarajuće dimenzije. Ovom obradom se smanjuje promjera, a metal pod prekrkanjem u smjeru osi, a kao rezultat toga, disk se produže, izvučen je, koji se naziva i povlačenjem. U slučaju, s takvim istezanjem, pukotine pukotina primijećene su na površini ili drugim porocima, tada se za kovanje zaustavi dok ih ne presere kovačima.

Gornji kraj, takozvani profitabilni, koji čine praznine smatra se neprikladnim za upotrebu i zato 1/4 po težini odsečenih praznina, koji se naziva šef profita. Čelična sjekira koja se nanosi na vrh praznina i pritisne se čekićem u njeno tijelo. Tada su bruke kvadratnog presjeka na vrhu sjekire i oni i dalje pritisne čekićem dok se sjekira produbljuje do pola tijela praznina; Konačno, rotira se 180 ° i na isti način nastavljaju rez sa suprotne strane. Na sličan način ubravljen disk bit će uništen kada je namijenjen proizvodnji nekoliko stavki. U berbi velikih proizvoda čekića u jednom grijanju neće imati vremena za poboljšanje i žetvu svih praznina, tako da je donja polovina praznina konačna i donja polovina praznina se priprema, a zatim se prenosi kraj Na kraju, zagrijali su ostatak praznina, obrađivao ga na isti način i konačno prekinuti profit. Ako bi cilindar trebao imati na kraju police, ili prirubnica, od kojih je promjer veći od promjera praznina, zatim nakon prženja, praznine i dno profita stignu, ukidaju se donji bojni brod uklanjaju se, A lutka će biti instalirana na svom mjestu., posebno na krajevima, povećava se. Sklizili su osovine manjih veličina, ili takva dužina koja ne odgovara kraju čekića, koristite usluge takozvane ćelave pečene na lancu, pomoću šokantnog kraja osovine. Za radni komad proizvoda u obliku prstena, poput zavoji, pričvršćivanja pištolja, itd., Prvo, kao što je već spomenuto, prazan prešanje, rastezanje, očišćeno iz razmjera i pukotina, odsjeći se na komade; Nakon sekundarnog zagrijavanja, svaki komad učvršćuje malo, ili spljoštite u obliku torte. Tada se rupa vrši kroz kvar ili treperi, a zatim ga pritisnem na jednoj strani na polovinu, a zatim okretanje praznog - na drugoj. Daljnja obrada prstena, I.E. Ožičenje je već proizvedeno na mandrelu u posebnom stabilnom nalju. Ožičenje zavojnih guma proizvedeno je na posebnom nakloni s rogom, gdje je, pored toga, kroz kotrljanje, a protuljenje, naziva struk. Za proizvodnju duže šupljeg cilindara, kao što su, na primjer, pričvršćivanje granata pištolja, prvo odsjeći profitabilni dio praznina, a zatim se osuši duž osi kroz otvor promjera oko 30 cm i nakon zagrijavanja praznina, željeza Šuplja štapa i na njemu su presovani. Takva se obrada naziva K. na Schtrelevu. U štap se nije zagrejao i nije se uklopio sa praznim, voda neprestano cirkulira unutar nje. Kada je K. završena, odnesite štand iz cilindra pomoću posebnog instrumenta koji je hidraulična štampa ili priključak. Sastoji se od šupljeg cilindra A s dvostrukim zidovima A i A 1, između kojih se voda počinje širiti drugi cilindar B, koji se odmara na matici, vijčani na kraju pucača. Na drugom kraju cilindra kvačilo d, odmarajući se u praznom školjku. Voda stisne cilindar B, koji povuče pucač. Billet za stvari pravokutnog presjeka izrađen je na ravnim navijama, gdje se nakon preliminarnog presova prvo spljoštite, a zatim zakrenite 90 ° i gomilu na ivici. Treba napomenuti da se općenito, ispod udarca čekića izduženje izvodi u smjeru svoje osi, prema okomitom kretanja čestica sprečavaju trenje o površini mosta i na nalju. Da biste proširili veličinu praznina u ovom zadnjem pravcu, distribuirajte metal valjanjem. Da biste to učinili, na površini praznina, u smjeru njegove osi nameće se polu cilindrični valjak, koji se naziva kotrljanjem, a udarac čekića pritisnut u tijelo. Nakon takvog valjka, metal se širi preko cijele površine praznog, a strelica, a uzrokovane nepravilnosti se kasnije izglađuju sa udarcem čekićem. Oklopne ploče podvrgnute su takvoj obradi. Za proizvodnju radilice se ubraja prva pravokutna traka u kojoj se, pomoću sjekire, napravljena dva ekstremijska. Tada čekić savija oba kraja, odsječena sjekirom (kao što je prikazana isprekidanom linijom) oblikovane izbočine i, na kraju, prešla, vrtjeti i završiti grlića. Ovo težak posao Zahtijeva puno vremena, često grijanje, spretnost i iskustvo kovanice. Izrez prikazan u crtežnoj liniji izrađen je na mašini za prašinu. Pin Prsten (sa kolačima) za oružje pripremljen je na sljedeći način. Disk rezanja s praznina je spljošten, nakon zagrijavanja, ispod čekića u duguljastoj baru i probiti se kroz uzdužni utor kroz treperenje u obliku klina. Tada se konusni mandre proširuju postepeno ovaj prorez dok rupa ne prihvati okrugli oblikKonačno, vodoravni mandrel uzgaja se na odgovarajuće dimenzije. Općenito, za različite predmete potrebne su različite gredice. Od pametnosti izbora tehnika, od racionalnog slijeda prijelaza iz jednog obrasca, posebno s složenim strukturama, ovisi o uspjehu K. i smanjenja rashoda na dodatno grijanje i metalni ugar. Konačni cilj II. Završni finiš. Nakon obratka, predmet je prilično grub i neravna površina Za usklađivanje koje je određena marža ostavljena protiv željene veličine. Za to se predmet čisti još jednom dlijeto iz svih pukotina, frizure i laganih i čestih udarca čekića prolazi oko cijele površine. Konačno, konačno provjerite predmet krokulama, linijama ili predlošcima, a ako postoji potreba, ispravljen je itd. Koristi se za čišćenje i glatke vrste različitih vrsta peglanja i maraka, a ponekad i čekića izvlači vodu, zbog kojeg kalendara pobuni se bolje odskoče i predmet izlazi čistiji. Takvo izglađivanje uvijek se vrši na samom kraju, kada se proizvod već ohladio na smeđe-crvenu krunu i zato se naziva hladnom C. ili Cutleck. Nakon oznake, uvijek postoje iste pojave, kao i kad se gasi, odnosno metal se vrši čvrsto i manje, a unutarnja napetost se formira. Zbog niske pokretljivosti metala, s jakom stalom, veza između čestica je poremećena, pa čak i ponekad i unutarnje pukotine. Ako je polirani dio snažno pokrivenog bara izložen slabij kiselini, tada se fiksirana slika izravno prikazuje na unutrašnjoj promjeni metala. U početku je pretpostavljeno da nagib povećava apsolutnu gustinu čelika, međutim, daljnji eksperimenti su pokazali suprotno. Na primjer, sa crtežom žicama, nakon prvog prolaza kroz deblju ploču, njegova gustina se smanjila sa 7.839 na 7.836; Nakon sekunde do 7.791, nakon trećeg do 7.781. Usput, potrebno je primijetiti da se kada se bakar ili srebro bliži, postižemo rezultate potpuno suprotne. Budući da je utjecaj padina sličan ustanku, a zatim davati metal željenu tvrdoću i elastičnost, vrlo često pribjegava naljepnici. U proizvodnji takvih proizvoda, poput rezača, alata, lopatica itd., Ova metoda pruža veliku uslugu, ali kao za veće stvari u kojima se samo površina dodiruje u unutrašnjoj napetosti, a umjesto upotrebe, umjesto upotrebe Proizvod samo šteti. Najbolji dokaz je primjer izrade lokomotivnih ili koš sjekira, čiji se vratovi završavaju žigovanjem. U uzorku na saviju se takve osi često događaju da se tegove udari, njegov kraj položen, samo u mjestu gdje je Cerviks odgođen. Iako se sva ta štetna zatezanja mogu uništiti ili barem smanjiti žarenje (vidi čelik za žarenje), ali niko ne može jamčiti da tijekom samog zasuna nema pukotina, koje ne mogu ispraviti pukotine. U proizvodnji složenijih ocking, gdje se žigosanje neizbježno koristi, mnogo je bolje izvesti to na visokoj grijanju, posebno jer čelik u podijeljenom stanju izdržava žigosanje i reproducira oblik markica; Da bi se spriječilo stvaranje napetosti, potrebno je napraviti u nekoliko tehnika, svaki put zagrejan čelik na odgovarajuću temperaturu. Nakon obrade praznina ispod čekića, bez pribjegavanja čak i na poklopac, uvijek postoje interna zatezanja koja su se dogodila zbog neujednačenog hlađenja koncentričnih slojeva, a zbog činjenice da se različiti dijelovi praznina moraju pridružiti različite temperature. Što je veći prečnik pražnjenja pražnjenja i oštrije prijelaz iz jednog obrasca na drugi, pojavljuje se neujednačeno hlađenje i pojavit će se interne zatezanje. Da bi se izbjegle pukotine i zakrivljenost ispuštenih proizvoda, sahranili su ih sada nakon K. u vrućem smeću. Takvo probijanje može imati koristi kada je stvar sasvim jednostavan oblik i kada je još uvijek crvena. Inače, potrebno je poduzeti ispušni proizvod, odnosno oprezan je da ga zagrijavate na temperaturu od oko 700 °, a zatim uštedu pećnice, dajte je polako hladno hlađenje. Iznad toga spominje se da je imenovanje kovanja, osim poruke potrebnog oblika, još uvijek u zaptivanju metala zbog poroka koji su pronađeni unutar praznina. Plinske mjehuriće formirani kada se čelična učvršćujuća postavljaju uglavnom vani. Većina ovih mjehurića, s obzirom na okolnu atmosferu, oksidira pod djelovanjem peći gasova i prekrivena je unutar sloja za skaliranje, što im ne dopušta zavarivanje kad se praznine ispod čekića pređu, a zato su samo pupljene u obliku sisa i ispruženih u obliku kose. Debljina labavog sloja ispražnjenog stavka ovisi o vrijednosti mjehurića, dubinama njihovog postavljanja u prazno i \u200b\u200biz veće ili manje obrade ispod čekića. Stoga, svaki ispušteni proizvod, podvrgnut konačnom završnom obradu okretanja ili običnih strojeva, mora imati odgovarajuću liniju metala za uklanjanje labavog sloja. Da biste dobili čistu i glatku površinu, dovoljno je napustiti, ukloniti labav sloj, zaliha koja se pretvaraju u debljinu debljine unutra? "Za velike i od?" "Za male predmete. Pored brtvljenja oštećenja u praznom, K. promjenama i svojstvima samog metala. Ako uporedite kriške čeličnih komada preuzetih iz istih praznina pre i nakon njenih zaliha, predstavljaju velika razlika. Prvi je veliki kristal sa sjajnim i visoko razvijenim avionima pojedinih zrna, drugi je finozran, mat i kao da amorfni dodatak. Ispitivanje ovih traka za razbijanje, ispada da je i elastičnost i izdržljiva otpornost i izduženje ljepljivog bara mnogo više. stoga duže vrijeme Također je vjerovalo i još uvijek mnogo takvih uvjerenja da je K., zbog svog snažnog pritiska, stvara približavanje čestica među sobom, njihovu kompresiju, a samim tim za brtvljenje metala, i zahvaljujući samo takvim radnjama, čelik stječe Ostala nekretnina. Davanje K. takvog značenja, pokušali su izložiti popust što je više moguće i proizvesti veći stav područja presjeka praznina na područje proizvoda. Međutim, detaljnije istraživanje nije opravdalo ovaj pogled. Prvo, iskustvo je to pokazalo specifična gravitacija Kovani čelik manje od bave. Natrag u 60-ima, N. V. Kalakutsky dokazao je da udio livenog čelika, u nedostatku poroka, postoji granica njegove brtve i da je K., povećavajući gravimetrijsku gustoću praznog, smanjuje njegovu apsolutnu gustoću. Iz njegovih eksperimenata vidimo da je udio komada čelika od livenih diskova 7,852; Specifična težina komada ovog pražnjenja nakon zagrijavanja na svijetlo crvenu kation i dobar pristanište bilo je 7.846. Drugo, ponavljanje grijanja i zakrpa ne utječu na povećanje otpora i viskoznosti. Treće, to jednostavno grijanje Do poznate temperature i odgovarajuće hlađenje moguće je postići iste rezultate u odnosu na strukturu, povećati elastičnost i viskoznost metala. Ovaj posljednji fenomen prvi put je primijetio D. K. Chernov i objavljen u "Z. I. T. OBOK, 1868. Ova činjenica je objašnjena činjenicom da je čelik kada se zagrijava, počevši od neke temperature, to je da se pojedine žitarice omekšaju i drže se u obliku teške nekomprotljive mase. Ako postanete hlađenje ove mase, čestice se ponovo prikupljaju u pojedine zrna ili kristale i ovaj grupiranje se nastavlja dok se čelik ne hladi do određene temperature od oko 700 °, niže (vidi čelik za kristalizaciju) (vidi čelik za kristalizaciju). Što je više grijani čelik, odnosno omekšaniji, a sporiji, i sve je sporiji i smireniji, hladi se, što je više sloboda i vremena imala čestice za ovu grupiranje. Ako se, tokom ovog hlađenja, da se čestice slobodno sastave u pojedine zrna sa udarcima čekića ili valjanja, ili brzo hlađenjem nećemo dati vrijeme sličnoj grupi, ili na kraju, ako se čelik zagrijava samo na temperaturu I neka se polako ohladi s ove temperature ispod koje je kristalizacija nemoguća, u svim tim slučajevima dobivamo više ili manje finozzzđenog dodatka. Ako zaustavite kovanje na temperaturama iznad 700 °, grupiranje čestica je moguće moguće, a čelična konstrukcija ovisit će o ovoj temperaturi. Ako, na kraju, zagrevamo praznu na vrlo visoku temperaturu i ostavljamo prazan da se ohladi neko vrijeme bez da se kristalizacija može preuzeti takve dimenzije koje čelik gubi na pregrijanim čelikom. Treba napomenuti da su ove divne studije napravili G. Černov u 1860-ih, i da su služili kao izvorna tačka za sva daljnja istraživanja i trenutne teorije čelika. Stoga, na promjeni strukture na kojoj ovise viskoznost i snaga čelika, ona ima učinak uglavnom stupanj općine grijanja i hlađenja. Formiranje kočiće kristalizacije i kompakte ukusa u praznom. Za uspjeh kovanja morate se pokušati brzo kraći, tako da ne ostavite nekakva prazna mjesta za duže vrijeme bez udarca čekića. Stoga, kad se pređu i povuče velike sise, bolje je biti zadovoljan nižim stepenom freta i obraditi ih u nekoliko tehnika, prolazeći čekićem puhanjem svaki put kada cijeli grijani dio. Pored toga, nemoguće je dopustiti prazno, zagrijano na visoku temperaturu, čekajući dugo kovanje ili hlađenje u peći. S tim povoljni uvjeti Kristallizacija se vrši vrlo brzo, a stanovnici prima svojstva pregrijanog čelika. Bolje je onda da se prazno ohladi mirno, ponovo se zagrijava na odgovarajuću temperaturu, a zatim ubiti. Prilikom obrade čeličnih sisa vrlo je važno, i sa ekonomske strane i u odnosu na utjecaj kovanja na kvalitetu proizvoda, snage čekića, odnosno omjer težine premlaćivanja u težini Kotao se tretiralo. Ako preuzmemo težinu babe G i težinu okretnog g, tada se općenito prihvaćeni omjer g / g \u003d 2 dolazi 1. Međutim, ovaj je omjer vrlo uvjerljiv i ovisi o mnogim razlozima, uglavnom iz oblika Proizvod, recepcija, sorte čelika, koji omogućavaju manje ili manje snažno grijanje i, na kraju, od uređaja koji su dostupni tokom čekića. Za presekanje preseka ili za proizvodnju cilindričnih osovina, omjer g / g \u003d 1 može biti dozvoljen samo u ekstremnim slučajevima; Općenito, za uspjeh djelovanja kapaciteta 2. Dakle, na primjer, ispod čekića od 5 tona, moguće je slobodno okretati cijev pištolja iz praznina u 3 tone, ali za proizvodnju iste težine Radilica, trebali biste koristiti najmanje 15 ton čekić. Što je teže čekić u usporedbi s težinom praznina, to je energičnije cilj i dublje pritisak unutarnjih slojeva praznina. Slabi puše se prenose samo sa površinskim slojevima, zato su zbijeni i interni i ispušteni praznini povučeni su pod tim uvjetima. Ovakve pojave dolazi najčešće na kovanju velikih dvojnika. Stoga je za njihovo uspješno kovanje potrebno imati ogromne veličine čekića ili pribjegavanja čestog zagrijavanja. Trenutno hidraulične preše, nazive prešanike ili zavjete, počeli su primjenjivati \u200b\u200bhidraulične mahune. Odlaganje opisa uređaja i djelovanje različitih sustava zumiranja, koji će se detaljno opisati u članku čekićem, čiji je reprezentativac malena preša od torte (vidi sela pjena), uspoređujemo samo u općim uvjetima akcija pare čekića i smreke na prazno. Trenutni udarac čekića, s ogromnom na početku žive sile i sa potpunim gubitkom na kraju njegove akcije, širi se uz gornju ravninu praznina, prolazi po reakciji i u kontaktu u kontaktu sa anvilom; Intermedijarni slojevi, izvodeći samo omjer prijenosa, kreću se, i istovremeno su mnogo manji. U trenutku kontaktiranja logica s praznim, raste, njeno raste od 0 do 3 tone tlaka prenosi ga, u svakom vremenu pritiskanje, jednako na sve slojeve metala. Širenje vanjskih slojeva metala, u ravnini normalno u smjeru pritiska, sprečava trenje o površini mostova, a kao rezultat, tokom pritiska Zom, čestice unutarnjih slojeva uglavnom se kreću, Koje su više vanjskog, odnosno obrnuto mlijeko. To se, međutim, može eliminirati upotrebom užim sama. Pretpostavka najbolje kvalitete Otkriven metal ispod gume nego ispod čekića još nije opravdan, posebno jer kvaliteta guste metala ovisi, uglavnom na temperaturi grijanja praznina, na temperaturi na kojoj je zaprepanjena kovanje i iz uvjetima pod kojima je patuljak hladio se. Ima veliku prednost u okviru čekića u ekonomskom smislu, jer ubrzava K. nekoliko puta u odnosu na čekić. Međutim, treba napomenuti da je snaga Zhoma nemoguće zloupotrebiti.

Ovisno o prisutnosti ili odsustvu visokih temperatura, postoje dvije vrste kovanja - vruće i hladno. Vruće kovanje uključuje obradu metala zagrijanih na temperaturu kovanja. U planini se provodi grijaće metalne praznine.

Svaki metal ima temperaturu kovanja, ovisno o njezinim fizičkim i hemijskim svojstvima. Dakle, kovanje željeza se vrši u temperaturnom rasponu 1250-800C, za bakar, ovaj temperaturni interval je 100-650c, za titanijum - 1600-900C, a za aluminijske legure - 480-400C.

Sa hladnim kovanjem metalne praznine obrađuju se na posebnoj opremi bez grejanja.

Pored toga, izolirano je slobodno kovanje i žigosanje. Prilikom žigosanja, metalna prazna postavlja se u odgovarajuću marku koja ga ograničava sa svih strana, a kad deformira se oblik ove šupljine. Formiranje žigova uglavnom se koristi u masovnoj i velikom proizvodnji.

Sa slobodnim kovanjem, radni komad nije ograničen u potpunosti ili ograničen samo s jedne strane. U procesu slobodnog kovanja metal postaje jači, a njena struktura stiče vlaknaste strukture, što općenito poboljšava kvalitetu metala. Slobodno kovanje se koristi uglavnom u malom i jediničnoj proizvodnji.

Kovanje je klasificirano i ovisno o metodama obrade metala. Odabire običnu kovanje, zavarivanje i prešanje Cricza. Obična kovanje leži u zaptivanju i davanju potreban oblik Predmet. Kad zavarivanje, postoji spajanje paketa koji se sastoji od zasebnih dijelova zagrijanih za pripremu. Konačno, proces sastavljanja Cricz podrazumijeva brtvljenje i zavarivanje čestica, kao i odabir pomicanja od kriminala, kako se zove čvrsta željezna masa.

Takođe je kovanje ručno i automatski. Uz ručno kovanje, utjecaj na obradu metala vrši se ručno, sa kamencem ili čekićem. Do prednosti ručno rađena kovanje Odnosi se na osiguravanje veće slobode djelovanja prilikom izrade radnog dijela potrebnog oblika.

Tehnološki proces ručnog kovanja sastoji se od niza uzastopnih operacija, od kojih je prvo sediment radničnog dijela, koji omogućava povećanju područja svog odjeljka. Prilikom iscrpljenja metalnog ingota ili kotrljanja prazno, početni odjeljak postaje manje i stječe potrebne vrste Za crtanje praznog.

Uz pomoć ispušnog puhanja ukupne dužine radnog komada, smanjene kao rezultat padavina povećava se. U procesu kapuljače, čekić se nanosi duž osi obratka. Kao razna proces, može se razmotriti raspodjela radnog dijela i njezina laskava. Distribucija pomaže u povećanju promjera praznih praznina, a razmak se koristi za povećanje zajednički trg Praznike.

Nakon ispušnog pucanja firmver se vrši - operacija za obavljanje udubljenja ili rupa u radnom komadu. Dalje, billet bi trebao biti uvijen u kojem se jedan dio radnog dijela pretvara u odnosu na drugu. Sljedeći korak je rez ili odvajanje radnog komada u nekoliko dijelova. Takođe, rezanje vam omogućava da proizvod donesete u konačni obrazac uklanjanjem viška metala. Kao tip zapisivanja koristi se rezanje metala iz obratka.

Tada se gredica izvede, tokom kojeg se smjer njene osi u potpunosti mijenja. Konačno, proces kovanja uključuje i zavarivanje - vezu s jednim proizvodom nekoliko čeličnih praznina.

U procesu automatskog kovanja, iste tehnološke operacije vrše se, međutim, iste tehnološke operacije koristeći posebnu opremu. Takva oprema uključuje čekiće različite težine padajućih dijelova (sa 40 kg do 5 tona), hidraulične preše, razvijanja napora 2-200 mn ili strojevi za kovanje. Mašina za kovanje omogućava kovanje mase više od 100 tona. Za manipuliranje velikim prazninama u procesu automatskog kovanja koriste se posebni manipulatori, navrštavajući i dizalice.

Zašto se metal tijekom obrade treba šutirati, to jest, pogodili su šok dok se ne nalazi u vrućem stanju. Šta daje čeličnom gredicu? Da li je moguće pokvariti ga s pogrešnim kovanjem ili nečim drugim? Odgovorite na ova pitanja u redu. Možete sa pouzdanjem reći da su ljudi počeli pre oko šest hiljada godina. Prvo, hladno, to je za ne zagrevanje metala, a zatim vruće kovanje, nastalo u drevnom Iranu, Mezopotamiji, drevnom Egiptu. Oni su bili u početku bakar, srebro i. Tada je sir glačalo. Formiranje općenito je bio jedini način davanja metala, neki oblik. Njegov vrhunac koji se nalazi u srednjem vijeku, a u devetnaestom stoljeću, s izgledom moćnih biljaka, počeo je ići na ne. Zamijenjeno je drugim metodama obrade metala, poput iznajmljivanja i žigosanja. Ali, kovanje rukom, kao pogled, ipak, nije konačno nestao.

Profesija kovača, koja se bavi ručno rađenim kovanjem, postoji i još uvijek. U tim sitnim falovima, majstori se bave proizvodnjom (u tvorničkim uvjetima, na primjer, nemoguće je napraviti), umjetničko kovanje, čineći tako nevjerojatne i lijepe stvari koje se mogu kreirati, samo Kia Gvožđe ručno.

Ali osim što daje obrazac, šta drugo ovaj proces obrađuje metal? U početku se dobiva metal. Željezno ruda se zagrijava do određene temperature i izlijeva metal iz njega, koji ima zrna. Metalna zrna u procesu livenja su vrlo konsolidovana. Također u metalu mogu postojati interni nedostaci: mikropusari, mikrocrakovi itd. Stoga se proizvodi kako bi se smanjilo zrno i isporučivanje oštećenja lijevanja.

To je, pored davanja oblika, u kovačkom metalu napravite bolji. Nakon kovanja postaje izdržljiviji, promjeni fizička svojstva Njegove strukture. Ako onda govorimo naučno, onda iz dendritičkog (teškog kristalnog) postaje vlaknasta. Istovremeno, kao, tačnije, nego, pretučen za metal, to apsolutno nije važno.

Pored priručnika, postoje parni čekići. Rade sa većim težinama. Pa, i u tvornicama možete upoznati stvarne mastodojeve kovanja, ogromnih i teških preše. Na primjer, postoje takozvana mlijeko četiri paltrestera. Težina njegovog aktivnog udarnog dijela (to se naziva "baba") je četiri tone. Pa, i u skladu s tim, težina gredica, koja se bave, takođe je prilično velika.

Čak i na industrijskoj skali, gotovo svi, koji su još uvijek podvrgnuti kovanjem, valjanim ili žigosnim. Mehanički je na to da promijeni svojstva. A sada znate zašto.

U središtu svih obrazloženje na kojem je nož bolji - od kovanog čelika ili iz kotrljanja, postoji izdržljiv stereotip koji čelik se poboljšava prilikom kovanja, a kad se valja, mora se pokvariti ili barem ne poboljšati. Ponekad možete čuti i fraze "žigosani čelik" ili "žigovani nož", koji je pričvršćen na izuzetno negativnu hladovinu i percipirajući, kao nešto svjesno loše, najgore, a ne tako plemenito zvuk - "kovani nož".

Neophodno je napraviti jasnoću da u stvari žigovani čelik po sebi ne postoji odvojeno od određenog proizvoda dobivenog metodom žigovanja, a noževi samo metoda žigosanja ne proizvodi. Stafring je proces formiranja materijala pomoću pritiska sa žigom određenog oblika. Ali ne primjenjuje se na noževe noževa, jer tehnološki ne postoji potreba - nema ničega za žigu. Ne spominjumo presiječeni kineski cuiskens, jer je većina njih još uvijek vrlo teško nazvati pune noževe.

Ako generaliziramo, to je oštrica noža koja je sa karakterističnim oblikom i dimenzijama može dobiti na dva načina:

1. Volumetrijsko vruće oblikovanje Skoro da je bilo gotovo bilo koji oblik iz radnog dijela, odnosno metoda kovanja i uglavnom ručno - čekić na nalju. To podrazumijeva slučajeve proizvodnje jednostrukih noževa, kada kovač sa čekićem i ručno formira sečivo željene veličine i konfiguracije rade na svakom od njih.

2. Izrezati. Počevši od muškarca s metalnom nogom, koji završava laserskim mašinom sa softverom za kontrolu softvera. Provodi se rezanjem radnog komada sa namjernim ravnim oblikom, koji zauzvrat može dobiti valjanjem ili kovanjem. I najzanimljivije je da se danas gotovo bilo kakvo krivotvoreno za buduće oštrice napravi kovanjem iz čeličnog bara, koji je zauzvrat dobiven ponovo metodom kotrljanja.

Pa šta je kovani čelik I kako se razlikuje od ne krivotvorenog, ako se i dalje prvobitno dobiva iz kotrljanja?

Jasno je da nas ne zanima tehnološka razlika, ali razlika je efikasna, u stvari nego takozvani "kovani nož" bolji nož Od valjanog čelika? Uostalom, nije za ništa što ne možete čuti od mnogih proizvođača koje su se noževi krili, i zato svjesno najbolje. Bez ikakvih objašnjenja i dokaza. I ogromna većina potencijalnih kupaca su usmjerena, usput, kao i riječ "Bulat". Proizvođači su dobro svjesni i uživaju u situaciji, naime, nedostatak razumijevanja procesa koji se odvijaju čelikom tokom proizvodnje.

Da biste shvatili svu ovu zbrku, važno je odrediti glavnu počku: pitanje terminologije je presudno. Bez odlučivanja s pojmovima teško je dogovoriti nešto i staviti na police. Žongliranje riječima "Jednostavan, buket, prah, kovani, kotrljajući" i njihove kombinacije mogu se zabluđivati \u200b\u200bu nedogled. To su izrazi koji rade komercijalno napredni proizvođači, suštinu porijekla čelika koje ne odražavaju, a ne kažu ništa o svojstvima svakog određenog noža.

Stoga je potrebno jasno podijeliti pojmove: šta je kovani nož i nož se ne krivotvore.

Nošen nož, Tačnije, kovano sečivo je kada čelični radni komad, bez obzira na obliku, kontura i geometrija oštrica ručno postavlja, nacrta se, nacrtaju se osovina, uvučene su, budućim silazima.

Ova metoda se koristi samo u uvjetima proizvodnje pojedinačnih noževa od strane jednog glavnog ili nekoliko grupa majstora. U pogledu prikladnosti metoda je opravdana u slučajevima:

1. Ako početni fakultet postane ne baš odgovarajući oblik. Na primjer, iz okruglog ležaja sa jednom ne mogu dobiti sečivu za rezanje.

2. Formiranje oštrice u čistoj veličini kao načina uštede materijala. Ovo ujedinjuje i drevne crtice koji su znali pravu cijenu sirovina za proizvodnju oružja i alata, te modernih majstora, vagajući lopatice trake skupog kupljenog čelika, jednostavno zato što se ne preseciva i odbaci.

3. Kada se izvrši ojačana deformacija radi utjecaja na neke komponente čeličnih konstrukcija. Konkretno, ako je zadatak pomalo srušiti guste grozdove karbide u čelicima sa svojim visokim sadržajem i neujednačenim distribucijom.

Usput, ovaj pristup drobljenja čvrstih faza u osnovi je općenito karakterističan za proizvodnju čelika s početnim visokim sadržajem velikih karbida i njihovih klastera - velike brzine, neki žigosnutim čelicima (da ne zbunjuju riječi "i" žigosano ")

Nakon izravne proizvodnje, u svom najprirodnijem obliku, u svom najprirodnijem obliku, ovaj čelik sadrže toliko velikih klastera karboda koji su podvrgnuti kotrljanju i kovanju, odnosno jake vruće deformacije, dok se karbide ne sruše u određenu veličinu. Fenomen se naziva nehomogenošću karbida i ima nekoliko jasno određenih stupnjeva.

U suprotnom, na primjer, brzo rezanje čelika s nedovoljno fragmentiranim uključivanjem karbida smatra se neispravnim. Budući da su velike inkluzije karbida vrlo čvrste i krhke, testere za zube, rezači ili bušilica, na vrhunskoj ivici u kojima se uživa takav nepoželjni fragment, osuđen na neizbježnu boju.

Ako predstavljate analogiju nožem, od kojih se najčešće razlikuje od rezanog ruba rezača, poput jahte iz ledenog odboja, zatim za tanko i akutni RK noža, prisutnost ogromnog, čvrstog i krutog i Krikvi elementi u strukturi su još raspoređeni.

Ovo je riječ o takozvanim "sijalicama", i povijesnom i novom modnom, u kojoj je stupanj nehomogenosti karbida toliko visok da guste akumulacije karbida u obliku različitih obrazaca mogu lako gledati golim okom na udaljenosti izdužene ruke.

A to je protuteža bez uzorka sa modernim prahom čelik velike brzine, kao dio koji je sadržaj Superteraaldaldalda od vatrostalnih metala vrlo velik, ali imaju minimum moguća veličina i maksimalna distribucija, koja omogućava takvim čelicima da pokažu ogromne rezultate da drže oštrinu rezne ivice.

Ručni kovani čelikU kompleksu s drugim ciklusima toplotnog tretmana, čiji je cilj stvaranje potrebne strukture, metoda koja vam omogućava da steknete kvalitetu noža, različitog od osobina svojstvenih u velikoj većini drugih noževa iz istog čelika, ali na potoku na koji se primjenjuju standardni načini.

Za neiskusne korisnike razlika u troškovima između takvih noževa često se preklapa razlika u stvarnim prednostima. Stoga su u uvjetima višestrukih noževa, noževi za kovanje ruku i korištenje posebnih načina toplotnog tretmana nerazumna sa stanovišta Enterprise Econimbe koja proizvodi noževe u velikim količinama.

Svi tzv. "Željezne noževe" u uvjetima moderne protočne proizvodnje je kada se kovanje kovanja na pneumomolu dobiva trakom iz kojeg se lopatice izlaze s brusilicom. Nakon toga, u pravilu, očvršćivanje bi trebalo odmah, odnosno o bilo kojoj preliminarnom toplinskom tretmanu, čiji je cilj priprema strukture za gašenje, eliminirajući strukturne napone nakon kovanja, kao i smanjenje metalnog zrna, govor ne ide .

U skladu s tim, to neće biti činjenica da će ovi noževi biti bolji od iste rezbarene od traka, valjanih i žalovine u metalurškoj postrojenju, zaobići inscenaciju reda na zrakoplovstvu iz kužeta, čija kvalifikacija uvijek ostaje misterija kupac. I iako u katalozima mnogih domaći proizvođači Danas možete sastati modele noževa sa tragovima, oni kažu: "Ručno kovanje", ne dijele - od činjenice da je unaprijed rezano ploča za reljef pokucao malo za par glupog zagrijavanja, čelik je bolji, Jao, ne postaje.

A onda to najviše piva važno pitanje : Onda iz onoga što čelik postaje bolji?

Odgovor je jednostavan: čelik postaje bolji od upotrebe svjesnog cilja i visokokvalitetnog toplotnog tretmana. I potrebno je shvatiti da visokokvalitetna toplotna obrada nije samo dobro otvrdnjavanje sečiva, već čitav niz aktivnosti koje se odnose na temperaturne efekte na čeliku, uključujući one koji se odnose na vruću deformaciju čelika.

Štaviše, bez ogromne glavne razlike, to je bio pod utjecajem dinamičkog opterećenja, odnosno čekićem, ili pod glatkijim efektom - s kotrljanjem u mlinu. Stoga, pokušaj proizvođača na riječima za izdavanje navodno "kovanog" noža kao svjesno bolje od kotrljanja, trebao bi biti podložan zvučnoj skepticizmu i pozivati \u200b\u200bna pitanja sa zahtjevom za opisivanje tehnološkog niza proizvodnje ovih iscijeđenih noževa.

Međutim, u životu između dvije metode vruće deformacije, kovanje i valjanje, razlika je još uvijek tu. I vrlo često ozbiljno utječe na kvalitetu čelika koji se obrađuje, pa stoga na kvalitetu konačnog proizvoda.

Nastavlja se....

Kovanje čelika - početna faza procesa toplotnog tretmana, u kojoj ne smije biti manje pažnja od kovanja radna temperatura Dawks. Posebnu pažnju treba posvetiti da ne padne ispod granice temperature kada će unutarnjeg napona početi zbog superhlađenja u čelik. Postoji tehnika da se japanski naziva "Vlažno kovanje". Omogućuje hidratantnu površinu navijača i čekića vodom za vrijeme kovanja. Voda ne hladi radni komad, već promoviše odvajanje od površine skale, sprječavajući ga iz "obaranja" unutar sečiva. Za razliku od vrućeg čelika, ljestvica se ne kominira i ne lišće na površini tragova ("krater").

Poduzmite kovanje prikladnijim iz formiranja osovine. Ali prvo, potrebno je dobiti preliminarni radnični komad ako imate baru, a zatim je prenesite na pravokutnik (kvadrat), a zatim isključite željenu debljinu uz dodatak za Mehlocess. Povoljno ispred sljedeće sobe oštrice u planini za grijanje za proizvodnju njegovog poravnanja i provjere, tako da ne provodi vrijeme na njemu nakon što ga izvadi iz planine. Posebnu pažnju treba posvetiti pozicioniranju radnog dijela - trebalo bi da se nalazi strogo paralelno ravninu navija. HAMMER-ov tijesto treba utjecati na površinu cijelim ravninom: u suprotnom, neravnomjerno deformabilna područja formiraju se u oštrici, koji su posljedično ojačani (sa formiranjem unutarnjih heterogenosti).

Zatim, uzimanje trake, povucite željenu udaljenost i izvršite "prekid", sa dvije strane radnog komada na rubu, namijenjene su namijenjene za postizanje prelaska tijela noža u pogon. To se može učiniti oštrim čamcem čekića ili uz pomoć alata za oblogu. Tada se odvojeni dio osovine kasni do konusa.

Sve, osovina je spremna, a sada se može preuzeti krpeljama za njega, a dalje modificirati električnim kaputom. Sada prelazimo na formiranje tijela sečiva direktno. Da biste to učinili, prvo morate postaviti ivicu, može se učiniti poput kovanja i samo odsjeći ekstra dlijeto.

Zaokruženi oštar uglovi i poravnavajući linije, gotovamo Contour prazno prazno. U principu se može zaustaviti u tome, a porijeklom za formiranje na brusnim papirima.

Ali možete ići dalje i odgoditi ivicu i napraviti buckthorn. Ovdje trebate uzeti u obzir širenje metala i širina prvobitnog radnog dijela je manja od planiranog da se dođe na gotov nož. Ukupna greška u formiranju ravnine za oštrenje - podizanje radnog komada preko navija. Ovaj avion treba kupiti na praznoj ležeći na nalju - suprotno krivljivanjem bočne strane ostaje ravna, dok vi čekate ravninu za oštrenje.

Korisno je početi sa radom sa profiliranjem "neugodne" strane, po završetku onoga što prevrnu komad na drugu stranu. Vrlo je važno izložiti uniformu kovanje obje strane sečiva. Inače, zbog neravnomjerne strukture sečiva "ponašaj se" ili će se formirati asimetrični profil. Drugi zajednički problem je uzdužno savijanje radnog dijela. Stari nadzor o tome što ne možete pobijediti na sečivu, pogrešno. Možete pobijediti oštricu, ali to zahtijeva posebnu tehniku. Da biste to učinili, koristite punu dužinu navija, postavite zakrivljenu površinu na njega, a zakrivljenost se eliminira svjetlosnim udarcima. Ako je oštrica već formirana, pušotine primjenjuju cijan drveni blok - Sečivo i odlive ne pate. Nakon svih poteškoća i neuspjeha, imate praznu oštricu daljinski podsjećate na svoj nož iz snova nego manje vidljivi rad u budućnosti, to je bolje.

Nakon kovanja i opruga treba formirati konturu i sitnice, ali debljina najčešće reženja (RC) trebala bi biti najmanje 1 mm, kako bi se izbjegla njezina povodljiva "val" kada se ukida ukupna simetrija svih dijelova takođe važna tačka i utječe na moguće otvrdnute deformacije. U kovačnom sečivu postoji veliki broj Interni naglašava da prilikom gašenja može dovesti do njegove zakrivljenosti. Da biste to smanjili, oštrica prije stvrdnjavanja treba stisnuti. Stavite pećnicu u planinu, zagrijte oštricu u crvenu boju sa slabom udarcem, a zatim isključite udarac, ostavite oštricu da se ohladi zajedno s planinom preko noći, i odmori se.

Sljedeća faza proizvodnje noža bit će toplotna obrada noževa.

Ovisno o hemijskom sastavu čelika, veličine oktika i zahtjevima za gotovim dijelovima, mogu se koristiti sljedeće vrste u Forgeu termičku obradu Čelik.

Žarljivost Sastoji se od zagrijanih čelika do određene temperature, odlomak, a zatim vrlo sporo hlađenje, najčešće s planinom ili peći.

Grijaći čelik za žarenje vrši se u kovačkoj planini ili peći. Da bi se zagrijavanje u planini ne smirilo izgaranje ugljika sa površine čelika, otkovci su položeni u metalne kutije, pomaknite ih suvim pijeskom, drveni ugalj ili metalni čips i zagrijani na temperaturu potrebnu za žarenje ovog čelika. Trajanje grijanja uzima se ovisno o veličini otkopa, otprilike oko 45 minuta za svakih 25 mm najveća debljina presjek. Grijanje iznad temperature za žarenje i dugoročno brzina zatvarača na ovoj temperaturi nije dopuštena, jer je moguće formiranje grube zrnate konstrukcije, koja dramatično smanjuje utjecaj metala.

Hlađenje za otkopce može se učiniti nešto brže nego zajedno s planinom i pećnicom ako koristite sljedeće preporuke. Karbonski visokokvalitetni konstrukcijski čelik treba hladiti na zraku približno 600 ° C kako bi se dobila finozrnata struktura, a zatim izbjegavanje pojave unutarnjih napona, hlađenje se polako u peći ili u kutiji sa pijeskom ili pepelom Montiran na planini. Instrumentalni ugljeni čelik treba hladiti u peći ili planinu do 670 ° C, a zatim se brzina hlađenja može ubrzati otvaranjem peći za prigušivač i uklanjanje goriva s planine.

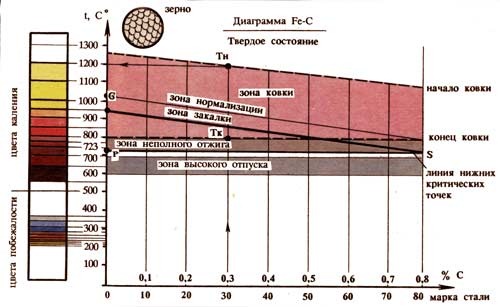

Ovisno o cilju promjene strukturnih transformacija (dijagram statusa prikazan je na slici) Primijenite sljedeće ANEGOve vrste.

Okovke ugljičnih čelika hlađen je brzinom od 50-150 stepeni / h, a od legiranih čelika - 20-60 stepeni / h. Kao rezultat toga, unutrašnji naprezanja uklanjaju se u metalu, postaje mekša i plastika, ali manje čvrsta. Niska žarstva sastoji se od križenja za grijanje, malo prelazi kritično 723 ° C (oko 740-780 ° C), s periodičnom promjenom temperature ispod i iznad točke 5 i sporo hlađenje na 670 ° C, nakon čega se hlađenje može biti ubrzani. Takva žarstva koristi se za smanjenje tvrdoće, povećanja plastičnosti i poboljšanje obradivosti otkanja od instrumentalnih čelika.

Rekristallizacija žarstva sastoji se od grijanih čelika na temperaturu od 650-700 ° C i hlađenje zrakom. Sa ovom žarenjem se uklanja nagib i ispravlja strukturu čelika uznemirenih tokom kovanja na niskim temperaturama.

Normalna žarstva (normalizacija) sastoji se od ockiranja grijanja na temperaturu od 780-950 ° C, kratka brzina zatvarača s njom i zatim se ohladi u zraku. Normalizacija se u pravilu koristi za uklanjanje grube zrnate konstrukcije formirane kao rezultat prisilnog ili slučajnog povećanja vremena pronalaska praznina u peći radi ispravljanja strukture pregrijanog čelika (pregrijavanje), brušenjem zrna, Omekšavanje čelika prije obrade rezanja i primanje prilikom rezanja čistije površine, kao i opće poboljšanje u strukturi prije očvršćivanja. Kao rezultat normalizacije, čelik se dobija pomalo teže i manje plastike nego nakon niske žarenja. Normalizacija u usporedbi s žarenjem ekonomičnije operacije, jer ne zahtijeva hlađenje s planinom ili peći.

Kreda Primjena za povećanje tvrdoće, čvrstoće i otpornosti na nošenje dijelova dobivenih od ockiranja. Grijaći čelik pod očvršćivanjem vrši se u rudarskoj ili grijaćim pećnicama. Pojedinosti u rudnicima položene su tako da hladni zrak zraka ne pada direktno na čeliku. Potrebno je osigurati da se grijanje ravnomjerno odvija. Što više ugljičnih i legiranih elemenata sadrže čelik od masivnog predmeta i složeniji njegov oblik, sporije bi trebala biti brzina grijanja za očvršćivanje. Trajanje brzine zatvarača na temperaturi otvrljenja otprilike je potrebno jednako 0,2 na vrijeme grijanja. Ne preporučuje se da se predugo na glavnim temperaturama ne preporučuje, jer zrna i čelik ne gubi snagu intenzivno rastu.

Hlađenje To je izuzetno važna operacija otvrdnjavanja, jer praktično ovisi o dobijanju potrebne strukture u metalu. Za visoko kvalitetno otvrdnjavanje potrebno je da u procesu hlađenja detalji temperature tečnosti ostali gotovo nepromijenjeni, za koji bi masa tečnosti trebala biti 30-50 puta mase učvršćivanja. Da bi se postigao jednolično gašenje, grijani dio mora se brzo uranjati u rashladno sredstvo i miješati ga u tečnost da se potpuno ohladi. Ako ste učvršćujete samo kraj ili dio proizvoda (na primjer, sekicu AX), spušta se u tekućinu učvršćivanja na željenu dubinu i pomakne se gore, tako da nije oštar granica stope hlađenja između Otvrdnjavanje i dijelovi koji ne prskaju proizvod i pukotine nisu se pojavili u tranziciji. Oštrice su uronjeni ili strogo okomito ili pod kutom oštrica.

Izbor rashladnog sredstva ovisi o čeličnom razredu, veličini particija i potrebnim svojstvima koje čelik treba primiti nakon gašenja. Čelik sa sadržajem ugljika od 0,3 do 0,6% obično se ohlađuje u vodi, a sa velikim sadržajem ugljika u ulju. To bi trebalo razmotriti konfiguraciju dijelova i presjeka. Kada ga se gasi, postalo je teško dobiti željenu dvostupanjsku hlađenje. Temperaturni raspon od 650-450 ° C zahteva brzo hlađenje brzinom od 20-30 ° C / s. To vam omogućava da izbjegnete izbijanje i pukotine.

Jasno je da bi najbolja srednja stjeljenja bila dvoslojna tečnost u kojoj gornji sloj - Voda sa temperaturom od 18-28 ° C, a donja - mašinsko ulje. Ali, nažalost, takva dvoslojna tečnost se ne može dobiti, jer ulje plovi na površinu. Uz određenu vještinu, možete primijeniti sljedeći režim hlađenja. Nekoliko sekundi uronite ulogu u vodu, a zatim ga brzo prebacite u ulje. Približno vrijeme hlađenja u vodi prije prijenosa u ulje je 1-1,5 s po presjecima od 5-6 mm. Ova metoda hlađenja nazvana je "kroz vodu u naftu" ili povremene stvrdnjavanje. Koristi se za utapanje alata iz ugljičnog čelika.

Sa velikim presjekom, detalji vanjskih slojeva ohlađeni su brži od unutarnjeg, pa se stoga tvrdoća na površini isključuje više nego u sredini. Ugljični čelik, na primjer, čelik 40 i 45 otvrdnuto je na dubinu od 4-5 mm, a djelomično kaljeno zona i nekonficirana jezgra bit će dublja. Legirani elementi - mangan, hrom, nikal itd. Doprinose dubrnoj očvršćivanju. Neke noževe potrebna je visoka površina, zadržavajući meku i viskoznu jezgru. Takve oštrice se preporučuju izlagati površinskom očvršćivanju. Jedan od mnogih jednostavni načini Ovo otvrdnjavanje sastoji se u učitavanju dijela u rernu s visokom temperaturom (950-1000 ° C), brzo zagrijavanje površine prije temperature grijanja i hlađenja velikom brzinom u rashladniku protoka. Često preuzimate odmah nakon kovanja bez dodatnog zagrijavanja, ako temperatura kovanja nakon kovanja nije niža od nadzemnih temperatura.

Gašenje može biti jak, umjeren i slab. Da biste dobili snažno otvrdnjavanje, voda se koristi kao rashladni medij na 15-20 ° C dok dijelovi i vodeni otopina soli i sode (natrijum karbonat) nisu uronjeni. Umjereno otvrdnjavanje dobiva se pomoću vode s slojem ulja debljine 20-40 mm, ulje, lož ulje, sapuna, tekuće mineralno ulje, i takođe vruća voda. Dobiva se slabo očvršćivanje ako se koristi kao rashladno sredstvo, mlaz zraka ili rastavljeni vodstvo i njegove legure.

Otvrdnjavanje zahtijeva pažnju i vještinu. Loše otvrdnjavanje može se pokvariti gotovo gotovim detaljima, i.e. dovode do stvaranja pukotina, pregrijavanja i smanjivanja površine, kao i u utor (ljuljački), što u velikoj mjeri ovisi o metodi i brzini uranjanja dijelova u rashladno sredstvo.

Otvrdnjavanje nije konačni rad za toplinsku obradu, jer nakon IT čelika ne postane samo izdržljiva i čvrsta, već i vrlo krhka, a u ockivanju postoje veliki strijel. Ovi naponi postižu takve vrijednosti u kojima se pukotine ili dijelovi pojavljuju u ockiranjem ovih otkopa, uništeni su na samom početku njihovog rada.

Na primjer, samo očvršćivački čekić ne može se koristiti, jer će udariti u metal, komadi metala bit će izabrani iz njega. Stoga, za smanjenje bavljenja, interno očvršćivanje ističe i dobija potrebnu svojstva čvrstoće čelika nakon ustanka od ocrtavanja podvrgnuti su odmoru.

Odmor Sastoji se od zagrijavanja kaljenog čelika do određene temperature, izloženosti na ovoj temperaturi neko vrijeme i brzo ili sporo hlađenje, u pravilu, u zraku. U procesu dopusta u metalnim strukturnim promjenama, ne dolazi, međutim, učvršćivanje, tvrdoća i trajnost i povećavaju se plastičnost i viskoznost. Ovisno o marki čelika i od zahtjeva za tvrdoćom, čvrstoćom i plastičnošću koriste se sljedeće vrste odmora.

Visoki odmor se sastoji za zagrijavanje kaljenog dijela na temperaturu od 450-650 ° C, brzinu zatvarača na ovoj temperaturi i hlađenja. Carbon Steel ohlađen u zraku i hromiju, manganu, hromo-silikon - u vodi, jer ih hlade dovodi do krhkosti odmora. Sa takvim odmorom, napon za očvršćivanje gotovo u potpunosti eliminiraju, plastičnost i viskoznost se povećavaju, iako se tvrdoća i snaga i snage i snage čelika značajno smanjuju. Visoko udaranje odmora u usporedbi s žarenjem, stvara najbolji omjer između čvrstoće čelika i njegove viskoznosti. Takva kombinacija toplotne obrade naziva se poboljšanjem. Srednji odmor sastoji se od grijanja kaljenog dijela na temperaturu od 300-450 ° C, brzinu zatvarača na ovoj temperaturi i hlađenja u zraku. Sa takvim odmorom, viskoznost čelika povećava se i unutarnji naponi u njemu uklanjaju se uz održavanje dovoljno velike tvrdoće. Nizak odsustvo sastoji se od grijanja otvrdljenih dijelova na temperaturu od 140-250 ° C, a hlađenje u bilo kojoj brzini. Sa takvim odmorom, tvrdoća i viskoznost čelika gotovo se ne smanjuju, ali se uklanjaju unutrašnji napon za stvrdnjavanje. Nakon takvog odmora, detalji se ne mogu učitati dinamičnim opterećenjima. Najčešće se koristi za obradu alat za rezanje iz ugljičnih i legiranih čelika.

U proizvodnji vodovoda, kovač ili mjerni alati Ručni kovački kovači često nanose stvrdnjavanje i odmor iz jednog grijanja. Takva operacija naziva se samopouzdanim i vrši se na sljedeći način. Grijano pod očvršćivanjem terena hlađeno je u vodi ili ulje ne u potpunosti, a na temperaturu neznatno iznad temperature temperamenta, koja se može odrediti prilikom uklanjanja krištanja iz srednjeg očvršćivanja, u boji zakrpljenja unaprijed tretiranog na emisiju Krug. Nakon toga, otkovci se konačno ohlade uranjanjem u vodu ili ulje.

U nedostatku mjernih uređaja, temperatura grijanja ockiranja određuje se bojom trčanja. Da biste to učinili, prije grijanja, ockiranjem za odmor na njemu, na pravom mjestu, očišćeno mala parcela Emery papir ili drugi abrazivni. Zagrijte korekciju i promatrajte promjenu boje metala uz oduzete površinu. Istovremeno, boje strasti odgovarati sljedećim približnim temperaturama zagrijavanja:

| Boje trčanja | Temperatura, ° S |

| Siva | 330 |

| Svijetlo plavo | 314 |

| Kukuruz | 295 |

| Ljubičasti | 285 |

| Ljubičasto-crvena | 275 |

| Smeđa-crvena | 265 |

| Smeđe-žuta | 255 |

| Tamno žuta | 240 |

| Svijetlo žuto | 220 |

Sa više visoke temperature Površina čelika potamnjuje i ostaje takva temperatura od 600 ° C, kada se pojave boje boje. Načini termičkih obrade moraju se primijetiti vrlo strogo, jer vam omogućava samo ispravna toplotna obrada da dobijete lopatice s datom čvrstoćom, otpornošću na habanje, obradu, plastičnost itd.

Nakon toplotnog tretmana, vrijeme je konačno mehanička obradaMože se izvesti na jednostavan uređaj ili koristiti električni izlaz, ali ovo je tema za zasebnog razgovora.