Сварочный шов — линия расплавленного металла на кромках двух стыкующихся конструкций, возникающая в результате воздействия на сталь электрической дуги. Тип и конфигурация швов подбирается для каждого случая индивидуально, ее выбор зависит от таких факторов как мощность используемого оборудования, толщина и химический состав свариваемых сплавов. Такой шов также возникает при сварке полипропиленовых труб паяльником.

В данной статье рассмотрены виды сварочных швов и технология их выполнения. Мы изучим вертикальные, горизонтальные и потолочные швы, а также узнаем, как выполняется их зачистка и проверках на предмет дефектов.

Классификация швов на разновидности выполняется по многим факторам, основным из которых является тип соединения. По данному параметру швы делятся на:

Рассмотрим каждый из представленных вариантов подробнее.

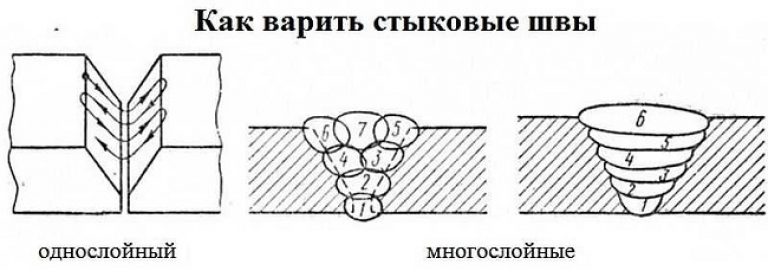

Данный способ соединения применяется при сварке торцевых частей труб, квадратного профиля и листового металла. Соединяющиеся детали размещаются так, чтобы между их кромками оставался зазор в 1.5-2 мм (желательна фиксация деталей струбцинами). При работе с листовым металлом, толщина которого не превышает 4 мм, шов прокладывается только с одной стороны, в листах 4-12 мм он может быть как двойным, таки одинарным, при толщине от 12 мм — только двойным.

Если толщина стенок деталей составляет 4-12 мм, необходима механическая зачистка краев и заделка кромок одним из нижеуказанных способов. Соединение особо толстого металла (от 12 мм) рекомендовано выполнять с использованием Х-образной зачистки, другие варианты тут невыгодны из-за потребности в большом количестве металла для заполнения образовавшегося шва, что увеличивает расход электродов.

Однако в ряде случаев сварщиком может приниматься решение варить толстый металл одним швом, что требует его заполнения в несколько проходов. Швы такой конфигурации называются многослойными, технология сварки многослойных швов приведена на изображении.

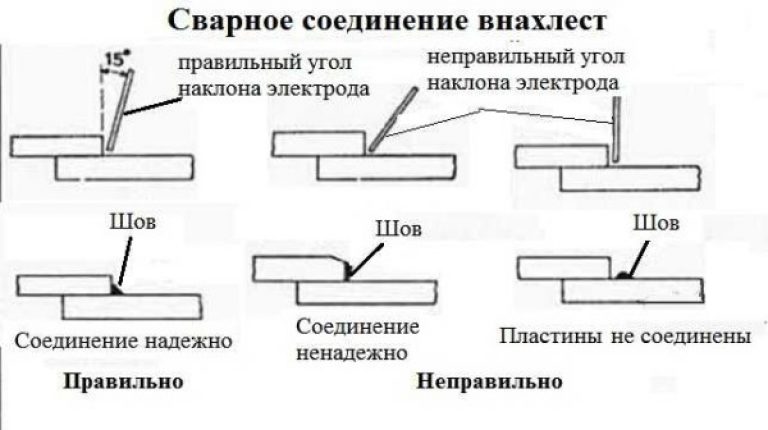

Нахлесточное соединение применяется исключительно при сварке листового металла толщиной 4-8 мм, при этом пластина проваривается с обеих сторон, что исключает возможность попадания между листами влаги и их последующей коррозии.

Технология выполнения такого шва крайне требовательна к соблюдению правильного угла наклона электрода, который должен варьироваться в диапазоне 15-40 градусов. В случае отклонения от нормы заполняющий шов металл будет смещаться с линии стыка, что значительно снизит прочность соединения.

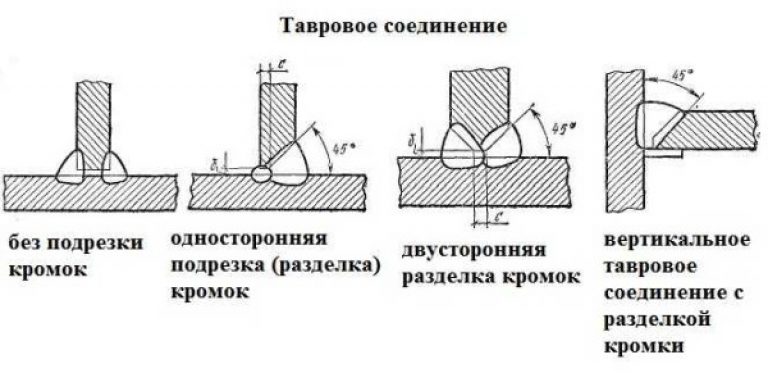

Тавровое соединение выполняется в форме литеры «Т», оно может выполнятся как с двух, так и с одной стороны. Количество швов и потребность в разделке торцевой части детали зависит от ее толщины:

Одной из разновидностей таврового соединения является угловой шов, используемый для соединения двух перпендикулярных либо наклоненных друг к другу листов металла.

Помимо классификации по типу соединения, швы делятся на разновидности в зависимости от положения в пространстве, согласно которому они бывают:

Проблемой выполнения вертикальных швов является сползание расплавленного металла вниз, что происходит из-за силы тяжести. Тут необходимо применять короткую дугу — держать торец электрода максимально близко к металлу. Сварка вертикальных швов требует реализации предварительных работ — зачистки и разделки, которые подбираются исходя из типа соединения и толщины металла. После подготовки детали фиксируются в требуемом положении и производится черновое соединение поперечными «прихватами», которые препятствуют смещению заготовок.

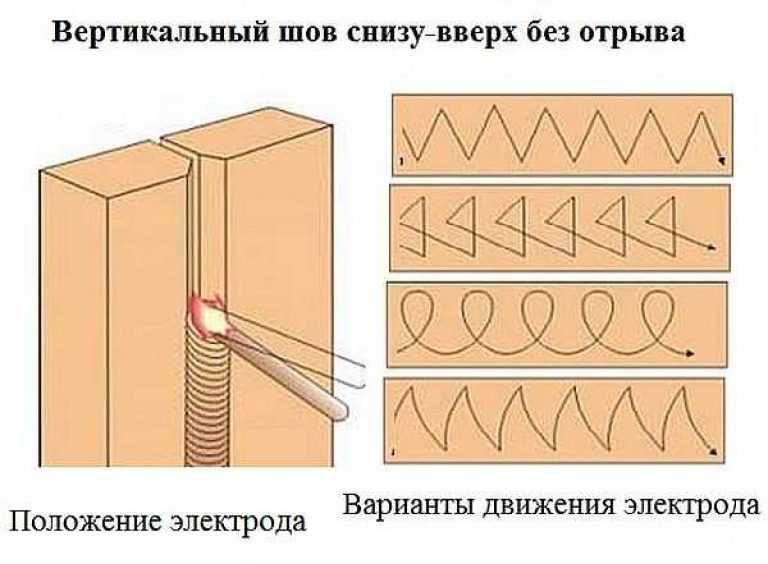

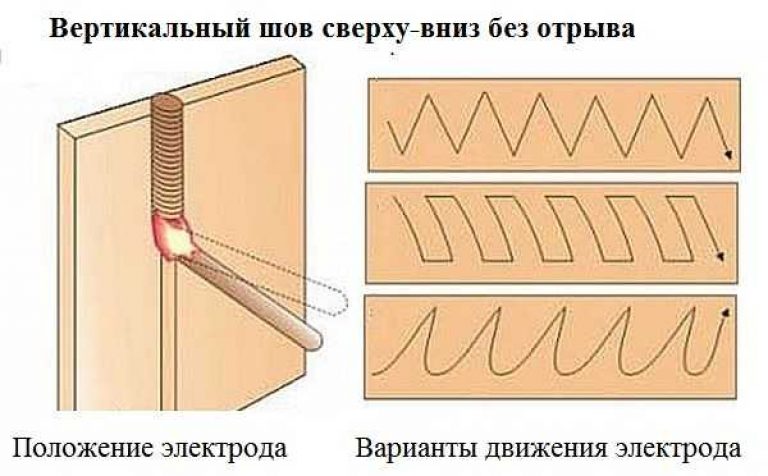

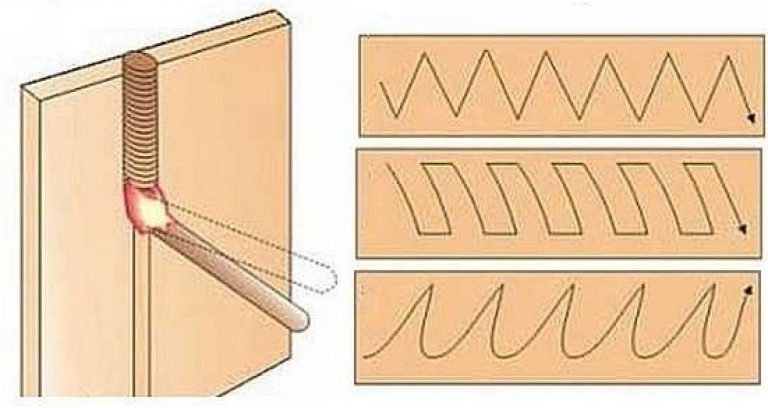

Сварка вертикального шва может выполняться как сверху-вниз, так и снизу-вверх, в плане удобства работы последний вариант предпочтителен. Электрод необходимо удерживать перпендикулярно по отношению к соединяемым деталям, допустимо опирать его на кромки сварного кратера. Движение электрода выбирается исходя из требуемой толщины шва, наиболее прочный стык достигается при поперечном смещении электрода из стороны в сторону и при петлеобразном колебании.

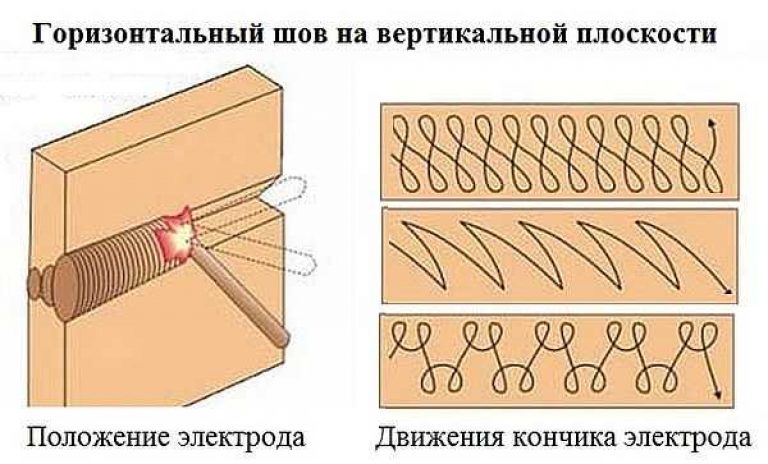

На вертикальных плоскостях швы горизонтального типа выводятся слева-направо либо справа-налево. Сварка горизонтальных швов осложняется стеканием ванны вниз, что требует поддерживания значительного угла наклона электрода — от 80 до 90 0 . Чтобы не допустить наплыва металла в таких положениях необходимо перемещать электрод без поперечных колебаний, способом узких валиков.

Скорость движения электрода подбирается так, чтобы центр дуги проходил по верхней границе шва, а нижний контур расплавленной ванны не доходил до верхнего торца предыдущего валика. Особое внимание тут необходимо уделить верхней кромке, наиболее подверженной образованию различных дефектов. До начала сварки последнего валика нужно обязательно очистить сформированный шов от шлака и нагара.

Наиболее трудными в исполнении являются потолочные швы. Поскольку в таком пространственном положении расплавленная ванна удерживается исключительно поверхностным натяжением металла, сам шов необходимо делать максимально узким. Стандартная ширина валика — не более двукратной ширины используемых электродов, при этом в работе нужно применять электроды диаметром до 4 мм.

При прокладывании шва электрод необходимо удерживать под углом от 90 до 130 0 к соединяемым плоскостям. Валик формируется колебательными движениями электрода от кромки до кромки, при этом в крайнем боком положении электрод задерживается, что позволяет избежать подрезов. Отметим, что сварщикам без опыта за потолочные швы браться не рекомендуется.

После формирования шва на поверхности соединенных деталей остается шлак, капли расплавленной стали и окалины, при этом сам шов может иметь выпуклую форму и выступать над плоскостью металла. Устранить данные недочеты позволяет зачистка, которая осуществляется поэтапно.

Первоначально посредством молотка и зубила нужно удалить окалину и шлак, далее с помощью болгарки, укомплектованной абразивным диском, либо шлифовальной машинки, выравниваются соединенные плоскости. Зернистость абразивного круга выбирается исходя из требуемой гладкости поверхность.

Дефекты сварного шва, часто встречающиеся у неопытных специалистов, как правило являются следствием неравномерного движения электрода либо неправильно выбранной силы и величины тока. Некоторые дефекты являются критичными, некоторые можно исправить — в любом случае контроль шва на предмет их наличия является обязательным.

Рассмотрим, какие дефекты бывают и как выполняется их проверка:

Также могут образовываться дефекты в виде трещин, которые появляются на стадии остывания металла. Трещины бывают двух конфигураций — направленные поперек либо вдоль шва. В зависимости от времени образования трещины классифицируются на горячие и холодные, последние появляются после отвердевания стыка из-за чрезмерных нагрузок, которые конкретный тип шва не может выдержать.

Холодные трещины являются критическим дефектом, который может привести к полному разрушению соединения. В случае их образования необходимо выполнить повторную сварку поврежденных мест, если их слишком много — шов нужно срезать и сделать заново.

Все параметры режима сварки можно разделить на основные и дополнительные. Основные параметры - это величина и полярность тока, диаметр электрода, напряжение на дуге, скорость сварки. Дополнительные параметры - состав и толщина покрытия электрода, положение электрода и положение изделия.

Сварочный ток. Увеличение его вызывает (при одинаковой скорости сварки) рост глубины проплавления (провара), что объясняется изменением погонной энергии (теплоты, приходящейся на единицу длины шва) и частично изменением давления, оказываемого столбом дуги на поверхность сварочной ванны.

Род и полярность тока также влияют на форму и размеры шва. При сварке постоянным током обратной полярности глубина провара на 40-50% больше, чем постоянным током прямой полярности, что объясняется различным количеством теплоты, выделяющейся на аноде и катоде. При сварке переменным током глубина провара на 15-20% меньше, чем при сварке постоянным током обратной полярности.

Диаметр электрода выбирают в зависимости от толщины свариваемого металла, положения, в котором выполняется сварка, а также от вида соединения и формы подготовленных кромок под сварку. При сварке встык листов стали толщиной до 4 мм в нижнем положении диаметр электрода обычно берется равным толщине свариваемого металла. При сварке стали большей толщины используют электроды диаметром 4-6 мм при условии обеспечения полного провара соединяемых деталей и правильного формирования шва.

Напряжение определяет, главным образом, ширину шва. На глубину провара напряжение оказывает весьма незначительное влияние. Если при увеличении напряжения скорость сварки увеличить, ширина шва уменьшится.

Сила тока в основном зависит от диаметра электрода, а также от длины его рабочей части, состава покрытия, положения сварки. Чем больше ток, тем выше производительность, т. е. больше наплавляется металла.

Однако при чрезмерном для данного диаметра электрода токе электрод быстро нагревается выше допустимого предела, что приводит к снижению качества шва и повышенному разбрызгиванию.

Режимы сварки стыковых соединений без скоса кромок:

Примечание. Максимальные значения тока должны уточняться по паспорту электродов.

Режимы сварки стыковых соединений со скосом кромок:

Дополнение. Значения величины тока уточняются по данным паспорта электродов.

Горизонтальные, вертикальные и потолочные швы.

Выполнение указанных швов потребует определенных навыков. Существует очень большая вероятность вытекания расплав ленного металла, падение капель. Чтобы этого не происходило, сварку надо производить очень короткой дугой. Кроме этого будут необходимы и поперечные колебания электрода.

Что может удержать слой расплавленного металла в сварочной ванне? Только сила поверхностного натяжения. Употребим и термин «пленка поверхностного натяжения». И чем тоньше будет масса, тем больше вероятности, что она будет удержана силой (пленкой) поверхностного натяжения. Достичь этого можно следующим приемом: конец электрода надо периодически отводить в сторону от ванны, давая возможность расплавленному металлу частично закристаллизоваться. Далее - применяется пониженный ток (на 10 или 20%) и электроды меньшего диаметра. Все это даст уменьшение ширины сварочного валика. Для потолочных швов оптимальными являются электроды с диаметром 4 мм, для горизонтальных (включая и вертикальные) швов берутся электроды с диаметром 5 мм.

Потолочный шов. Самый сложный. Сварку выполняют периодическими короткими замыканиями конца электрода на сварочную ванну, во время которых металл сварочной ванны частично кристаллизуется, что уменьшает объем сварочной ванны. В то же время расплавленный электродный металл вносится в сварочную ванну. При удлинении дуги образуются подрезы. При сварке этих швов создаются неблагоприятные условия для выделения шлаков и газов из расплавленного металла сварочной ванны.

Вертикальный шов может быть выполнен двумя способами - на спуск и на подъем. Предпочтительнее сварка на подъем. В этом случае нижележащий, уже частично закристаллизовавшийся, металл удерживает находящийся выше (у электрода) расплавленный металл. При данном способе удобно проваривать корень шва и кромок. Объясняется это тем, что расплавленный металл с электрода будет стекать в сварочную ванну. Единственный недостаток данного способа - поверхность шва будет покрыта грубой чешуей.

Сварка на спуск легче, но будет труднее получить качественный провар места соединения деталей. Дело в том, что расплавленный металл и шлак будут подтекать под дугу и удерживаться могут только силой поверхностного натяжения и силой действующей дуги. Но эти две силы могут быть недостаточными и расплавленный металл потечет.

Горизонтальный шов более сложен в исполнении, чем вертикальный. Причина - отекание расплавленного металла из сварочной ванны на нижнюю кромку. В результате возможно образование подреза по верхней кромке. При сварке металла повышенной толщины обычно делают скос только одной верхней кромки, нижняя помогает удерживать расплавленный металл в сварочной ванне. Сварка горизонтальных угловых швов в нахлесточных соединениях не вызывает трудностей и по технике не отличается от сварки в нижнем положении.

Дуговая сварка вертикальных швов – один из методов работы с металлическими поверхностями. Вам нужно сварить металлическую решётку или приварить петли для садовой калитки? Сварка – лучшее решение такой проблемы. Она применяется не только для этих целей. С её помощью можно починить, например, поломанные металлические гаражные ворота, приварить фрагмент железного забора.

Дуговая сварка вертикальных швов проводится по своей, особенной технологии, знать которую должен всякий, кто впервые берёт в руки сварочный аппарат. Кроме самых важных азов, которые описываются в различных методических пособиях для начинающих и профессионалов, постараемся рассмотреть некоторые моменты. Без них начинать работу просто невозможно.

Дуговой сваркой называют такой способ соединения двух и более металлических частей, при котором для нагрева материала используется электрическая дуга. Под её воздействием кромки свариваемых деталей расплавляются вместе с электродом, образуя «ванну» из жидкого металла. Металл остывает и образуется сварочное соединение.

Принцип работы очень простой. К электроду и металлическим частям подсоединяют трансформатор. С помощью электроэнергии, вырабатываемой трансформатором, происходит нагрев до высокой температуры в 7000 градусов по цельсию. При такой температуре плавления происходит смешивание электрода с металлом изделия, а все шлаки выходят наружу, образуя защитную плёнку.

Дуговая сварка вертикальных швов зависит от многих параметров, за которыми желательно следить и по возможности контролировать. Обычно подбирают необходимые значения следующих параметров:

Сила электрического тока, применяемого для сварки, является одной из самых главных характеристик. Они описываются в инструкции, прикладываемой к сварочному аппарату.

Если такого описания по каким-то причинам не оказалось, то силу тока определим в зависимости от диаметра электрода. Чем он толще, тем мощнее аппарат, тем больше сварочного тока. Может даже получится так, что электрическая дуга будет «плавать», колебаться, менять свою длину.

Соответственно качество шва в этой ситуации ухудшится, увеличится его ширина, а глубина провала намного уменьшится.

После верного определения силы тока, рассчитаем длину дуги. Другими словами – это расстояние от электрода до поверхности металлического изделия. При работе обязательно сохраняем это расстояние неизменным. От этого будет зависеть качество всей работы в целом.

Самой оптимальной длиной дуги считается расстояние между минимальным и максимальным значением короткой дуги.

Оно превышает на один-два миллиметра диаметр электрода. Дуговая сварка вертикальных швов использует исключительно короткую дугу. Диаметр её не должен превышать диаметра электрода.

У большинства трансформаторов постоянный ток получается путём «выпрямления» переменного. При работе используют как прямую полярность, так и обратную. В первом случае изделие прикрепляется к «плюсу», а сварочный электрод к «минусу». При обратной – зажимы меняют местами.

Обратную полярность обычно используют при сварке тонколистового металла, чтобы не прожечь его насквозь. Такой же полярностью варятся высоколегированные стали, чтобы избежать их перегрева.

При вертикальной варке швов капли электрода и расплавленного металла будут капать вниз. Чтобы избежать этого закономерного (с точки зрения физики) процесса, следует электрическую дугу сделать более короткой. При таком способе, благодаря силам поверхностного натяжения, капли жидкого металла будут легче переходить с электрода в углубление кратера.

Ток выбираем минимальный или средний. Он позволяет варить без подтёков и наплывов металла на изделии.

Вертикальные швы варим снизу и потом медленно (по степени готовности шва) идём вверх. В таком случае весь расплавленный металл заполняет все углубления, которые находятся ниже.

Положение электрода тоже может быть различным. В основном угол наклона составляет девяносто градусов, при этом электродуга наиболее эффективно воздействует на поверхность, которую сваривают. При сварке под углом сорок пять или шестьдесят градусов наблюдается неравномерное расплавление материала, ухудшается управление сварочным процессом.

Дуговая сварка вертикальных швов по своей технологии отличается индивидуальными особенностями работы. Применяют два способа заваривания – «дугой вперёд» и «лестница».

Способ лестницы характерен зигзагообразным движением, постепенно поднимаясь как бы по лестнице снизу вверх. Сложность в выполнении состоит в том, чтобы задержка в месте перехода (подъёма по лесенке) осуществлялась не позднее, чем затвердеет металл в кратере шва. Далее плавный переход на ступеньку выше и т.д. Если время не выдержать и уйти не додержав, то получится выпуклость. В случае передержки – наплыв и чешуя.

Некоторые сварщики применяют метод «дугой назад». В данном случае он не оправдывает себя по той простой причине, что в результате получаем чрезмерную выпуклость сварочного шва. Большая часть жидкого металла при этом стекает в цент кратера и застывает.

Кроме перечисленных методов дуговой сварки профессионалы и опытные сварщики применяют и другие варианты при работе с вертикальными швами. Чтобы результат получился качественным, не торопитесь, а старайтесь выполнить все необходимые правила. Удачи в работе!

Производя сварку швов в горизонтальном и потолочном положении, необходима максимально высокая квалификация сварщика. Это связано с тем, что при работе в таких плоскостях, возможны различные неприятные процессы, например, воздействие силы тяжести, под которой из рабочей области вытекает расплавленный металл, и последующее падение капель мимо сварочной ванны. Дабы предотвратить эти процессы, сварку нужно вести, по наиболее короткой дуге, с регулярными поперечными колебаниями.

Сварка в плоскостях, которые отличаются от нижней , имеет большое количество нюансов. Так, необходимо чтобы раскаленный металл удерживался от вытеканий из ванной при помощи силы поверхностного натяжения. Для этого, нужно в срочном порядке делать меньше размер ванной, и делать это нужно следующим образом: периодически отводить конец электрода в сторону, давая время на частичную кристаллизацию расплавленного металла. Также, можно уменьшать ширину валиков, примерно до размеров 2-3 электродных диаметров. Кроме того, используется пониженная сила тока, примерно на 10-20%, используя при этом уменьшенные электроды (диаметр в пределах 4-5 мм).

Изготавливая швы при вертикальной сварке, их можно сделать двумя способами – подъемом или же спуском. Используя технику подъема шва, металл, который оказался в нижележащем положении, удерживает расплавленный металл в сварочной ванне. Достоинство такого способа заключается в простоте провара корней швов и кромок, поскольку металл, стекая в сварочную ванную, улучшает условия теплоотдачи. Но, внешний шов получается грубочешуйчатого вида. Другое дело горизонтальный провар – получить идеальный шов в таком случае очень трудно, так как шлак и раскаленный металл подтекают прямо под дугу, и не стекают дальше только потому, что на него действует сила давления дуги.

Сваривание горизонтальных швов требует более высокой подготовки сварщика, так как в таких ситуациях, сложно работать с растекающимся по нижним кромкам, раскаленным металлом. Если сварщик недостаточно хорошо квалифицирован, может произойти обрезание прорезов в верхней кромке. Сваривая металлы большой толщины, делают скосы для одной кромки (чаще всего сверху), в то время как вторая (нижняя), кромка помогает сдерживать жидкий металл в ванной. Но, сам процесс работы не вызывает каких-нибудь трудностей, и по технике, практически не отличается от нижней сварки.

Потолочная сварка , а точнее ее положение, еще более затруднена, и по большей мере, ее и вовсе лучше избегать. Вообще, сварка в плоскостях может отличаться не только по способу и принципу действия, но и по сложности работы, и необходимой квалификации того, кто будет делать эту работу. Потолочная же сварка выполняется при помощи периодических коротких замыканий между концом сварочного электрода, и сварочной ванны. В это же время, металл, попадающий в ванну, несколько кристаллизируется, уменьшая тем самым объемы сварочной ванны. Увеличивая дугу в потолочной сварке, можно удлинять дугу подреза. В такой ситуации, сварка таких швов сильно ухудшена из-за отсутствия отделения сварочных шлаком, и различных газов.

Существует еще, так называемая, техника пробочного и прорезного соединения. Она практически ничем не отличается от вышеупомянутой сварки. Вот только в этом случае, в зависимости от того, насколько длинный шов, нужно применять различные типы электродов, и использовать разные техники заваривания. Например швы до 50 см свариваются на проход, а швы до 100 см свариваются от середины к каждому из концов. Кроме того, на больших участках, отрезки разбиваются на мелкие (примерно по 20 см), а сварку выполняют блоками или же каскадами. Таким образом, это позволяет повлиять на структуру металла так, как это будет нужно сварщику, то есть задача по свариванию будет выполненной без особых проблем.

Заголовки статей раскрывают их содержание. В последней статье, кроме того, описываются дефекты, возникающие в процессе электросварки, и методы их устранения.

Прежде, чем приступить к изучению технологии выполнения вертикального сварочного шва, рекомендуем ознакомиться с указанными выше статьями (рассмотренные в них вопросы здесь повторяться не будут). Если возникнут дополнительные вопросы (например, связанные со сварочными аппаратами, масками, электродами и т. п.), то рекомендуем воспользоваться сервисом «Поиск по сайту». Можно задать вопрос в разделе «Комментарии» и администрация сайта обязательно даст ответ в самое ближайшее время.

До выполнения сваривания деталей необходимо подготовить металл. Разделка кромок выполняется в соответствии с толщиной свариваемых деталей и типом соединения. Подготовленные детали фиксируют в необходимом (заданном конструкторской документацией) взаимном расположении. Для этого их соединяют короткими поперечными швами («прихватками») с шагом в несколько десятков миллиметров. Прихватки не позволяют деталям смещаться друг относительно друга.

Во время сварки деталей вертикальным швом расплавленный металл из сварной ванны, под действием собственного веса, будет сползать вниз. Для исключения отрывания капель, следует применять как можно более короткую дугу. Чтобы этого добиться, необходимо кончик электрода подвести по возможности близко к сварной ванне. Если используется не залипающий сварочный электрод, то следует опирать его на одну из свариваемых деталей.

Вертикальный шов можно варить «сверху-вниз» или «снизу-вверх».

Заметим, что удобнее варить вертикальный шов электросваркой с движением электрода «снизу-вверх». Связано это с тем, что в этом случае электродуга «толкает» сварную ванну вверх и препятствует её опусканию вниз. Это значительно упрощает получение качественного шва. Схема выполнения такого сварного шва показана на рисунке.

В следующем видеоролике показано, как правильно варить вертикальный шов электросваркой с движением электрода «снизу-вверх без отрыва». Продемонстрирована техника создания короткого валика:

В результате, получается очень плоский шов.

В следующем видеоролике показано, как правильно варить вертикальный шов электросваркой с движением электрода «снизу-вверх c отрывом». Такой технологический приём может быть более удобен для начинающих, т. к. за время отрыва сварочного электрода металл успевает остыть. Допускается, для упрощения, опирать электрод на полочку сварного кратера. В этом же видеоролике даётся много общих полезных для сварщика советов. Например, показано влияние силы тока на форму шва. В общем случае, сварочный ток должен быть на 5…10 А меньше рекомендованного для выбранных типа электрода и толщины металла. Но, как показано в видео, это не всегда справедливо и определяется, в основном, экспериментально.

Сварка с движением электрода «сверху вниз» применяется при соединении, главным образом, тонких листов металла. При сварке этим способом тепло сварочной дуги стремится вверх (не обогревая сварную ванну). Поэтому, для получения хорошего проплавления шва, ток следует устанавливать несколько большей величины (на 5…10А), чем при сварке с движением электрода «снизу-вверх».

Техника сварки «сверху-вниз» значительно сложнее предыдущей, и поэтому остановимся на ней более подробно. При выполнении вертикальных швов с движением электрода «сверху-вниз» он располагается перпендикулярно к свариваемой поверхности. После поджига дуги и образования первых капель расплавленного металла, его наклоняют вниз и продолжают расплавлять основной металл. Медленно перемещая электрод (и продолжая поддерживать короткую дугу) его кончиком следует препятствовать стеканию металла из сварной ванны. Одновременно, кончик следует отводить в сторону и вниз, т. е. необходимо выполнять поперечные колебательные движения. Это будет способствовать застыванию наплавленных капель и формированию шва. При этом не следует допускать длительной концентрации тепла в одном каком-нибудь месте.

При выполнении сварочных работ возможны (особенно у начинающих сварщиков) дефекты сварных швов. Причём, некоторые из них критичны, некоторые - нет. Этой теме мы на сайте уделили достаточно внимания и сейчас повторять не будем.

Сейчас мы остановимся только на дефектах, которые характерны для вертикальных швов. Они появляются при неправильном выборе силы тока и величины дуги. В таблице приведён их схематический внешний вид и указаны вызвавшие их причины.

С другими видами дефектов, возникающих при проведении электросварки, и способах их устранения можно ознакомиться в статье . В заключение, предлагаем посмотреть ещё один видеоролик о вертикальной сварке. Желаем успехов!