กระทรวงศึกษาธิการของสหพันธรัฐรัสเซีย

มหาวิทยาลัยการสอนแห่งรัฐ SHUISKY

สาขาวิชาเทคโนโลยี

งานหลักสูตร

หัวข้อ: “ศิลปะการปลอมแปลงโลหะ”

เสร็จสมบูรณ์: นักเรียน 4k 4ก.

MTF-FTO KOCHETKOV A.YU.

หัวหน้างานวิจัย:

____________________________

____________________________

วางแผน.

จากประวัติศาสตร์ศิลปะการตีโลหะ

ตั้งแต่สมัยโบราณช่างตีเหล็กชาวรัสเซีย (ตั้งแต่ศตวรรษที่ 6-8) เชี่ยวชาญเทคนิคทั้งหมดของการปลอมฟรี การเชื่อมโลหะ การบัดกรีทองแดง และสามารถดำเนินการรักษาความร้อนของผลิตภัณฑ์ได้

ในระดับของเทคโนโลยีนั้น ผู้เชี่ยวชาญจำเป็นต้องมีทักษะ ทักษะ และประสบการณ์อย่างมากในการจัดการกับโลหะ ตัวอย่างเช่นเป็นไปได้ที่จะแยกแยะประเภทของเหล็กตามสีและลักษณะของประกายไฟหรือการแตกหักเท่านั้นและระดับความร้อนในระหว่างการตีการชุบแข็งและการเชื่อม - ตามสีของโลหะร้อนแดง (ร้อนแดง) ด้วยตา; อาจารย์ตัดสินอุณหภูมิการอบคืนตัวของเหล็กด้วยสีของการทำให้เสื่อมเสีย ฯลฯ

เป็นที่น่าสนใจที่ช่างตีเหล็กชาวรัสเซียโบราณที่มีทักษะที่ยอดเยี่ยมไม่เพียง แต่ผลิตของตกแต่งสำหรับเครื่องแต่งกายเท่านั้น - หัวเข็มขัด, แหวน, เข็มกลัด, กำไล, จี้, สร้อยคอ, เสื้อคลุมหรือของตกแต่งเทียมม้าเท่านั้น แต่ยังรวมถึงห่วงสำหรับโลงศพและหีบอุปกรณ์สำหรับพวกเขาด้วย ล็อคประตู, ดาบ, หมวก, จดหมายลูกโซ่, ขวานรบ, เครื่องใช้ในครัวเรือนทุกชนิด และเหล็กอื่นๆ อีกหลากหลายชนิด ผลิตภัณฑ์ปลอมแปลง.

เทคนิคการตีขึ้นรูปฟรีที่รู้จักกันมาตั้งแต่สมัยโบราณยังคงมีอยู่มาจนถึงทุกวันนี้ การเชื่อมโลหะเป็นพื้นฐานสำหรับการผลิตอาวุธที่มีขอบจากเหล็กหลายชั้น เรียกอีกอย่างว่าการเชื่อมเหล็กสีแดงเข้ม อาจารย์จากดามัสกัสประสบความสำเร็จอย่างมาก เหล็กดามัสกัสเริ่มถูกเรียกว่าเหล็กเชื่อมหลายชั้น

ในช่วงเวลาแห่งอำนาจ เคียฟ มาตุภูมิช่างตีเหล็กมีส่วนร่วมในการก่อสร้าง Novgorod, Kyiv และ Pskov มหาวิหารอันงดงาม- ช่างตีเหล็กระดับปรมาจารย์ไม่เพียงแต่สร้างเข็มขัดสำหรับยึดผนัง ห้องนิรภัย ซุ้มโค้งเท่านั้น แต่ยังรวมถึงตะแกรงที่มีศิลปะขั้นสูงสำหรับหน้าต่าง ประตูหน้า ประตูที่ประดับด้วยดอกไม้ มือจับที่เคาะแบบบิด และติดตั้งไม้กางเขนที่มีลวดลาย "ดอกไม้" บนยอดโดมของอาสนวิหาร

ในศตวรรษที่ 17 ช่างตีเหล็กจำนวนมากเปลี่ยนมาทำรั้วขนาดใหญ่และเล็กสำหรับพระราชวังและสวนสาธารณะ ช่างตีเหล็กชาวรัสเซียสมัยโบราณไม่เพียงแต่มีความรู้อย่างสมบูรณ์เกี่ยวกับเทคโนโลยีการปลอมเท่านั้น แต่ยังมีชื่อเสียงในด้านรสนิยมทางศิลปะที่สูงอีกด้วย

ตะแกรงและรั้วที่พวกเขาสร้างขึ้นดูดีไม่ว่าจะเทียบกับพื้นหลังใดๆ และสื่ออารมณ์ได้ในสภาพแวดล้อมทางสถาปัตยกรรม ทั้งในระยะใกล้และระยะไกล ความงามของพวกเขาอยู่ในความสอดคล้องของพวกเขา องค์ประกอบทางศิลปะและจังหวะของพวกเขา รูปลักษณ์ของถนนและตรอกซอกซอยเก่าแก่ของมอสโกนั้นมีเอกลักษณ์เฉพาะตัว

ความคิดริเริ่มนั้นอธิบายได้ด้วยการปรากฏตัวของลูกไม้ปลอมแปลงแสงบนระเบียงบ้านบนรั้วสวนสาธารณะจัตุรัสและโบสถ์ ปรมาจารย์แห่งลัทธิคลาสสิคนิยมใช้โดยสถาปนิกผู้ยิ่งใหญ่ Bova, Gilardi, Bazhenov, Kazakov โลหะปลอมแปลงเมื่อออกแบบและสร้างชุดสถาปัตยกรรม

รั้วมีความดั้งเดิมมากสร้างขึ้นในสไตล์บาร็อครัสเซียซึ่งได้รับความนิยมในช่วงครึ่งหลังของศตวรรษที่ 18 ลวดลายปลอมแปลงที่ดูสนุกสนานซึ่งใช้ลวดลายพืชตัดกับเสาหินอันทรงพลัง รูปแบบสมมาตรที่ประกอบด้วยก้านรูปหัวใจที่เรียกว่า "เชอร์วอนกา" โดยปรมาจารย์เป็นลักษณะของศิลปะการตกแต่งของรัสเซียในศตวรรษที่ 17-19 เซนต์ปีเตอร์สเบิร์ก - เมืองหลวงทางตอนเหนือของรัสเซีย - มีชื่อเสียงมาโดยตลอดในเรื่องสะพานขัดแตะและเขื่อน สวนสาธารณะและพระราชวัง โครงตาข่ายของสวนฤดูร้อนทางฝั่งเนวาได้รับการยอมรับว่าเป็นรั้วตกแต่งที่ดีที่สุดในโลก สถาปนิกชาวรัสเซีย Felten และ Egorov ผู้เขียนลูกไม้โลหะน้ำหนักเบาที่กลมกลืนกันอย่างน่าทึ่งซึ่งทำจากสำเนา ดอกกุหลาบที่ขึ้นรูป และสี่เหลี่ยมยาว กระจังหน้านี้ถูกปลอมแปลงโดยช่างฝีมือของ Tula

ในช่วงปลายศตวรรษที่ 19 - ต้นศตวรรษที่ 20 ในมอสโกเซนต์ปีเตอร์สเบิร์กโอเดสซาและเมืองอื่น ๆ ตะแกรงและรั้วจำนวนมากที่สุดถูกสร้างขึ้นในสไตล์อาร์ตนูโว ความไม่สมดุลของลำต้นที่ปลอมแปลงและบิดเบี้ยวทำให้เกิดเครื่องประดับที่ลื่นไหลจากการผสานและพันกันของพืชแปลก ๆ บ่อยครั้งที่ลวดลายจากโครงตาข่ายถูกถ่ายโอนไปยังผนังบ้านอย่างเป็นธรรมชาติจากนั้นจึงพัฒนาเป็นหินหรือปูนปลาสเตอร์ตามแนวด้านหน้าซึ่งลงท้ายด้วยหมาป่าทรงพลังบนชายคาบ้านหรือเชิงเทินหลังคา

ด้วยการพัฒนาของการรีดและการปลอมโลหะโลหะปลอมแปลงเพื่อการตกแต่งเริ่มมีการใช้น้อยลงในสถาปัตยกรรม มันถูกแทนที่ด้วยโครงสร้างรอยเชื่อมที่ทำจากส่วนรีดส่วนกลมสี่เหลี่ยมและสี่เหลี่ยม

การตีขึ้นรูปทางศิลปะเริ่มง่ายขึ้น มีช่างฝีมือจริงๆ น้อยลงเรื่อยๆ ที่สามารถสร้างรั้ว ซ่อมแซม หรือซ่อมแซมโครงขัดแตะโบราณได้

ดังนั้นการฟื้นฟูงานฝีมือประเภทนี้จึงมีความสำคัญอย่างยิ่งสำหรับศิลปะการตกแต่งและประยุกต์สมัยใหม่

โลหะที่ใช้ในการตีขึ้นรูป

ในการตีเหล็ก คุณจะต้องจัดการกับโลหะผสมต่างๆ โลหะที่ไม่ใช่เหล็ก และเหล็กกล้า ยี่ห้อที่แตกต่างกัน- สำหรับทำความร้อนช่องว่างที่มีขนาดเท่ากันกับอุณหภูมิการตีขึ้นรูปแต่ ประเภทต่างๆโลหะต้องใช้เชื้อเพลิงในปริมาณที่แตกต่างกัน

ค่าการนำความร้อนของโลหะคืออัตราการให้ความร้อนของชิ้นงานในส่วนตัดขวาง ยิ่งค่าการนำความร้อนของโลหะต่ำลงเท่าใด ความเสี่ยงที่จะเกิดรอยแตกร้าวเมื่อถูกความร้อนก็จะยิ่งมากขึ้นเท่านั้น ตัวอย่างเช่น ค่าการนำความร้อนของเหล็ก โดยเฉพาะอย่างยิ่งโลหะผสมนั้นมีค่าน้อยกว่าค่าการนำความร้อนของทองแดงและอลูมิเนียมถึงห้าเท่า ความจุความร้อนสัมพันธ์กับการสิ้นเปลืองเชื้อเพลิงเพื่อให้ความร้อนแก่ชิ้นงานจนถึงอุณหภูมิที่ต้องการ ความจุความร้อนสูงสุดอยู่ที่อุณหภูมิ 800-1100°C ซึ่งหมายความว่ายิ่งความจุความร้อนของโลหะสูงขึ้นเท่าใด เชื้อเพลิงก็จะยิ่งถูกใช้มากขึ้นเท่านั้น โลหะและโลหะผสมที่อ่อนและเหนียวใช้สำหรับงานปลอม ในบรรดาโลหะกลุ่มเหล็ก เหล็กบางชนิด ซึ่งเป็นโลหะผสมของเหล็กและคาร์บอน มีคุณสมบัติเหล่านี้ เหล็กมีความโดดเด่นเป็นคาร์บอนต่ำ (คาร์บอนสูงถึง 0.25%) ปานกลาง (0.25-0.6%) และคาร์บอนสูง (0.6-2%) ทั้งนี้ขึ้นอยู่กับปริมาณคาร์บอน การเพิ่มปริมาณคาร์บอนจะเพิ่มความแข็งของเหล็ก แต่ลดความเหนียวและการนำความร้อน ในโครงสร้างของเหล็ก เหล็กคือตัวถังที่สร้างขึ้นจากเม็ดผลึกที่เชื่อมต่อกันด้วยแรงยึดเกาะระหว่างคริสตัลไลน์ ส่วนประกอบสำคัญของโลหะผสมเหล็ก ได้แก่ เหล็ก คาร์บอน ซิลิคอน ซัลเฟอร์ แมงกานีส และฟอสฟอรัส ด้วยปริมาณคาร์บอนสูงถึง 0.1% เหล็กจึงมีความอ่อน ตีขึ้นรูปได้ง่าย และเชื่อมด้วยการตีขึ้นรูปโดยไม่ทำให้แข็งตัว ในทางปฏิบัติเหล็กดังกล่าวเรียกว่าเหล็ก เหล็กที่ตรงตามข้อกำหนดทั้งหมดของการตีขึ้นรูปเชิงศิลปะประกอบด้วยคาร์บอน 0.1 ถึง 0.3% และสิ่งสกปรกอื่นๆ มากถึง 1% เหล็กชนิดนี้เรียกว่าเหล็กกึ่งมีค่า

เหล็กแข็งปานกลางมีคาร์บอนตั้งแต่ 0.08 ถึง 0.85% มันหลอมได้ดีเมื่อได้รับความร้อนอย่างเหมาะสมและแข็งตัวได้ดี แต่เชื่อมได้ไม่ดี

ตารางที่ 1

อุณหภูมิจุดเริ่มต้นและจุดสิ้นสุดของการตีเหล็กกล้าคาร์บอน

เหล็กหล่อเป็นเหล็กกล้าที่มีคาร์บอนมากถึง 2% เป็นโลหะผสมที่เปราะและไม่สามารถปลอมแปลงได้

สิ่งเจือปนอื่นที่ไม่ใช่คาร์บอนก็ส่งผลต่อคุณภาพของโลหะเช่นกัน ซัลเฟอร์และฟอสฟอรัสจึงเป็นสิ่งเจือปนที่เป็นอันตราย

เมื่อปริมาณกำมะถันมากกว่า 0.04% เหล็กจะกลายเป็นสีแดงเปราะเช่น เมื่อถูกความร้อนถึงความร้อนสีแดง โลหะจะถูกทำลายด้วยการทุบด้วยค้อน และฟอสฟอรัส (มากกว่า 0.05%) จะทำให้เหล็กเปราะเมื่อเย็น นิกเกิลเพิ่มความแข็งแรงของเหล็ก และโครเมียมเพิ่มความแข็งและความต้านทานการสึกหรอ แต่ค่าการนำความร้อนของเหล็กลดลง แมงกานีสลดผลกระทบที่เป็นอันตรายของกำมะถัน และเพิ่มความแข็ง ความแข็งแรง และลดการนำความร้อน ซิลิคอนเพิ่มความแข็งแรงและความยืดหยุ่น แต่ลดความเหนียวและความสามารถในการเชื่อม ในการทำเครื่องหมายโลหะผสมเหล็กซึ่งส่วนใหญ่ใช้สำหรับการผลิตเครื่องมือปลอมที่ทำงานภายใต้สภาวะการกระแทกและอุณหภูมิสูงมีการใช้การกำหนดพิเศษสำหรับองค์ประกอบโลหะผสมทั่วไป: C - ซิลิคอน, G - แมงกานีส, N - นิกเกิล, T - ไทเทเนียม, X - โครเมียม, U - อลูมิเนียม , A - ลดปริมาณกำมะถันและฟอสฟอรัส ตัวอย่างเช่น เกรด 18НГТ - เหล็กมีคาร์บอนสูงถึง 0.18%, โครเมียม, แมงกานีส, ไทเทเนียมสูงถึง 1% เหล็กกล้าคาร์บอนเครื่องมือประกอบด้วยคาร์บอน 0.6-1.3%, แมงกานีส 0.15-0.6%, ซิลิคอน 0.15-0.35%, ซัลเฟอร์ 0.03-0.35% และฟอสฟอรัส เหล็กดังกล่าวถูกกำหนดด้วยตัวอักษร U ตัวเลขต่อไปนี้ระบุถึงเปอร์เซ็นต์ของปริมาณคาร์บอน ตัวอย่างเช่น เหล็กกล้า U9 เป็นเหล็กกล้าเครื่องมือที่มีปริมาณคาร์บอน 0.9%

โลหะที่ไม่ใช่เหล็กยังใช้ในการตีเหล็กอีกด้วย: ทองแดง อลูมิเนียม แมกนีเซียม ไทเทเนียม และโลหะผสม: ทองเหลือง (โลหะผสมของทองแดงกับสังกะสี) เกรด L90, L80, L68, L62 ฯลฯ (ตัวเลขระบุปริมาณทองแดงเป็น เปอร์เซ็นต์); ทองแดงดีบุก (โลหะผสมของทองแดงและดีบุก) - BrTs4-3 (ดีบุก 4% และสังกะสี 3%) เป็นต้น อลูมิเนียมอัลลอยด์มีความอ่อนตัวได้ดี

โลหะและโลหะผสมทั้งหมดมีโครงสร้างโพลีคริสตัลไลน์ กล่าวคือ ประกอบด้วยเกรนแต่ละอันที่หลอมรวมเข้าด้วยกันอย่างแน่นหนา โดยที่การรวมตัวของออกไซด์ คาร์ไบด์ และสารประกอบอื่น ๆ ที่ไม่ใช่โลหะจะอยู่ในรูปแบบของชั้นบาง ๆ ขนาดเกรน 0.01-0.2 มม. และยังมีโครงสร้างผลึกอีกด้วยจะเกิดอะไรขึ้นกับโลหะระหว่างการทุบด้วยค้อน?

ในระหว่างการตีขึ้นรูป การเสียรูปเกิดขึ้นเนื่องจากการเลื่อนของเมล็ดข้าวที่สัมพันธ์กัน เนื่องจากความแข็งแรงของเมล็ดข้าวมีมากกว่าพันธะระหว่างพวกมัน จากการตีขึ้นรูป เม็ดโลหะจะถูกดึงไปในทิศทางของการไหลของโลหะ และทำให้เกิดโครงสร้างที่มีเนื้อละเอียด (รูปที่ 29)

ข้าว. 29. การตกผลึกของเหล็ก: 1 - ค้อน; 2 - ทั่ง; 3 - สถานะของคริสตัลก่อนการปลอม: 4 - ผลึกที่อยู่ระหว่างการปลอม; 5 - คริสตัลหลังจากการปลอม

นอกจากนี้ยังมีการดึงเอาสิ่งที่รวมอโลหะออกมาซึ่งทำให้โลหะมีโครงสร้างเป็นเส้น ๆ สิ่งนี้สามารถเห็นได้ด้วยตาเปล่า คุณสมบัติด้านความแข็งแรงของโลหะขึ้นอยู่กับอุณหภูมิเมื่อสิ้นสุดการตี: ยิ่งอุณหภูมิของโลหะสูงขึ้นเมื่อสิ้นสุดการเสียรูป สมบัติทางกลของโลหะก็จะยิ่งดีขึ้น (เม็ดเกรนก็จะมากขึ้น)

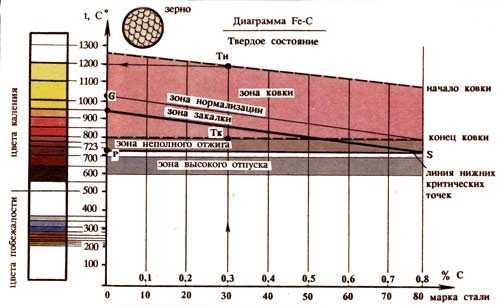

นอกจากนี้ยังมีการดึงเอาสิ่งที่รวมอโลหะออกมาซึ่งทำให้โลหะมีโครงสร้างเป็นเส้น ๆ สิ่งนี้สามารถเห็นได้ด้วยตาเปล่า คุณสมบัติด้านความแข็งแรงของโลหะขึ้นอยู่กับอุณหภูมิเมื่อสิ้นสุดการตี: ยิ่งอุณหภูมิของโลหะสูงขึ้นเมื่อสิ้นสุดการเสียรูป สมบัติทางกลของโลหะก็จะยิ่งดีขึ้น (เม็ดเกรนก็จะมากขึ้น) การเปลี่ยนแปลงที่เกิดขึ้นในโลหะผสมระหว่างการให้ความร้อนและความเย็นสามารถกำหนดได้จากแผนภาพเฟส (รูปที่ 30) ซึ่งเป็นการแสดงกราฟิกขององค์ประกอบเฟสและโครงสร้างของโลหะผสมภายใต้สภาวะสมดุล ขึ้นอยู่กับอุณหภูมิและความเข้มข้นของส่วนประกอบ

ข้าว. 30. แผนภาพเหล็ก-คาร์บอน

แผนภาพนี้มีความสำคัญต่อการเลือกสภาวะความร้อนสำหรับการแปรรูปเหล็กร้อนทุกประเภทอย่างมีข้อมูล แกนกำหนดคืออุณหภูมิของโลหะผสม แกนแอบซิสซาคือปริมาณคาร์บอน แผนภาพแสดงจุดวิกฤตที่อุณหภูมิซึ่งการเปลี่ยนแปลงทางโครงสร้างเกิดขึ้น เมื่อตรวจสอบแผนภาพ เราสังเกตว่าการเปลี่ยนแปลงในโครงสร้างเกิดขึ้นเหนือเส้น PS เนื่องจากเฟอร์ไรต์จะเปลี่ยนเป็นออสเทนไนต์ ซึ่งหมายความว่าความเหนียวและความเป็นพลาสติกของโลหะจะดีขึ้น ระหว่างเส้น GS และ PS มีเม็ดเฟอร์ไรต์ ใต้เส้น PS ออสเทนไนต์จะเปลี่ยนเป็นเฟอร์ไรต์ กล่าวคือ โลหะมีความเหนียวสูง แต่มีความแข็งและความแข็งแรงต่ำ ระหว่างเส้น AE และ GS จะมีโซนอุณหภูมิที่เหมาะสมและโครงสร้างโลหะสำหรับการปลอม

ที่อุณหภูมิความร้อน 1500°C เช่น เหนือเส้น AC เหล็กมีสถานะเป็นของเหลว

ช่างตีเหล็กจะต้องสามารถเลือกเหล็กที่จะตรงกับผลิตภัณฑ์ที่ต้องการในแง่ของคุณภาพ

โรงงานซัพพลายเออร์จะทำเครื่องหมายบนเหล็กแท่งรีดและทาสีตามสีที่กำหนดไว้สำหรับเกรดเหล็กแต่ละเกรด ในตาราง รูปที่ 2 แสดงสีที่กำหนดไว้สำหรับเหล็กที่ใช้ในการตีขึ้นรูปเชิงศิลปะ

ตารางที่ 2

สีสำหรับเหล็กที่ใช้สำหรับการตีขึ้นรูปเชิงศิลปะ

เมื่อใช้เหล็ก ปลายที่ไม่ทาสีจะถูกตัดออกก่อน ปลายที่ประทับจะถูกใช้ครั้งสุดท้าย แต่บ่อยครั้งที่ช่างตีเหล็กต้องจัดการกับโลหะที่ผ่านการแปรรูปแล้วหรือชิ้นงานเสียรอย จะกำหนดเกรดเหล็กได้อย่างไร? ปรากฎว่ามีหลายวิธีในการกำหนดเกรดของโลหะในโรงงานของคุณ

เหล็กชนิดต่างๆ มีประกายไฟที่มีลักษณะเฉพาะของตัวเอง เมื่อตัวอย่างสัมผัสกับหินกากกะรุนที่หมุนอยู่ จะเกิดประกายไฟขึ้น ในโรงงานจำเป็นต้องมีชุดตัวอย่างเหล็กเกรดต่างๆ พร้อมตราประทับ ซึ่งสามารถใช้เป็นมาตรฐานในการกำหนดเกรดของเหล็กด้วยประกายไฟได้ วิธีนี้ทำให้สามารถกำหนดปริมาณคาร์บอนในเหล็กได้ถึง 0.2% และระบุว่าประกอบด้วยทังสเตนและโครเมียมหรือไม่ มองเห็นประกายไฟได้ชัดเจนบนพื้นหลังสีดำ ซึ่งแนะนำให้วางไว้ใต้กลุ่มประกายไฟ เมื่อทำการทดสอบ ตัวอย่างจะต้องอยู่ในตำแหน่งที่สัมพันธ์กับจานหมุนเพื่อให้ลำแสงประกายไฟมีความยาวประมาณ 30 ซม. ตั้งฉากกับแนวสายตา

เหล็กชนิดต่างๆ มีประกายไฟที่มีลักษณะเฉพาะของตัวเอง เมื่อตัวอย่างสัมผัสกับหินกากกะรุนที่หมุนอยู่ จะเกิดประกายไฟขึ้น ในโรงงานจำเป็นต้องมีชุดตัวอย่างเหล็กเกรดต่างๆ พร้อมตราประทับ ซึ่งสามารถใช้เป็นมาตรฐานในการกำหนดเกรดของเหล็กด้วยประกายไฟได้ วิธีนี้ทำให้สามารถกำหนดปริมาณคาร์บอนในเหล็กได้ถึง 0.2% และระบุว่าประกอบด้วยทังสเตนและโครเมียมหรือไม่ มองเห็นประกายไฟได้ชัดเจนบนพื้นหลังสีดำ ซึ่งแนะนำให้วางไว้ใต้กลุ่มประกายไฟ เมื่อทำการทดสอบ ตัวอย่างจะต้องอยู่ในตำแหน่งที่สัมพันธ์กับจานหมุนเพื่อให้ลำแสงประกายไฟมีความยาวประมาณ 30 ซม. ตั้งฉากกับแนวสายตา ดวงตาจะต้องได้รับการปกป้องด้วยแว่นตา

ความยาวของประกายไฟขึ้นอยู่กับแรงกดบนจานหมุน ดังนั้น ความยาวของประกายไฟเท่ากันสามารถทำได้โดยการกำหนดระดับและความสม่ำเสมอของความดัน และคงไว้ระหว่างการทดสอบ แรงกดที่ตัวอย่างบนล้อไม่สม่ำเสมออาจทำให้ผลลัพธ์ที่ได้บิดเบี้ยว เมื่อเกิดประกายไฟ คุณควรสังเกตความยาวของประกายไฟ ปริมาณ สี และลักษณะของดวงดาวอย่างระมัดระวัง (รูปที่ 31)

ข้าว. 31. การหาปริมาณเหล็กด้วยประกายไฟ

1) หากปริมาณคาร์บอนอยู่ที่ประมาณ 0.12% ประกายไฟจะทิ้งร่องรอยเป็นเส้นตรงโดยมีความหนาสีแดงอ่อนและสีแดงเข้ม พวงมีความยาวและเบา

2) ถ้าปริมาณคาร์บอนอยู่ที่ 0.5% แสดงว่าพวงจะสั้นลงและเบาด้วย แต่ดาวฤกษ์จะเริ่มแยกออกจากการหนาครั้งแรก

3) เหล็กกล้าเครื่องมือที่มีคาร์บอน 1% จะทำให้เกิดประกายไฟสีแดงขนาดสั้นและกว้าง และกลุ่มประกายไฟจะถูกแยกออกจากการทำให้หนาครั้งแรก

4) ลักษณะของเหล็กแมงกานีสคือการก่อตัวของดาวที่ปลายของความหนาครั้งแรก ประเภทของลำแสงขึ้นอยู่กับปริมาณคาร์บอน

5) เหล็กโครเมี่ยมให้ประกายไฟแบบพัดยาวบางครั้งก็มีสีแดงโดยมีช่องว่างและมีดาวแยกออกจากกัน - นี่เป็นลักษณะเฉพาะมาก

6) เหล็กทังสเตนทำให้เกิดประกายไฟสีแดงเข้มเป็นระยะๆ โดยมีปุ่มสีอ่อนที่ปลาย

7) เหล็กทังสเตนโครเมียมแข็งปานกลางทำให้เกิดประกายไฟคู่: สีแดง หนาและยาว และสีแดงเข้ม บางและสั้น

8) เหล็กความเร็วสูงมีประกายไฟเช่นเดียวกับเหล็กทังสเตนโครเมียม แต่มีรอยแตก

เป็นส่วนเสริมของหัวข้อนี้ โปรดอ่านตาราง 3.

ตารางที่ 3

ตารางกำหนดเกรดเหล็กด้วยประกายไฟ

เป็นที่ทราบกันดีว่าเหล็กบางชนิดไม่ได้ชุบแข็ง นี่เป็นวิธีการกำหนดเกรดของเหล็กด้วย จำเป็นต้องอุ่นเหล็กชิ้นหนึ่งจนร้อนแดงและทำให้เย็นลงในน้ำอย่างรวดเร็ว ถ้าเป็นเหล็กเหนียวก็จะไม่แข็งและตะไบได้ง่าย

ตารางที่ 4

ตารางอุณหภูมิความร้อนของเหล็กและสีที่สอดคล้องกัน

เครื่องมือและอุปกรณ์เสริม

เครื่องมือที่ช่างตีเหล็กต้องใช้จะแบ่งตามวัตถุประสงค์ ได้แก่ การรองรับ การกระแทก การหนีบ การหนุน การหยิบจับ การวัด และการเสริม

อุปกรณ์ช่วยพยุง: ทั่งหลัก ทั่งเล็กสำหรับสิ่งของชิ้นเล็ก และชเพอรัก

เครื่องมือสำรอง

เครื่องมือสำรองแบ่งออกเป็นสามกลุ่ม:

I. เครื่องมือที่ติดตั้งไว้ใต้ค้อนหรือเบรกมือ

ครั้งที่สอง เครื่องมือติดตั้งอยู่บนทั่งตีเหล็ก

สาม. เครื่องดนตรีที่จับคู่

ข้าว. 35. เครื่องมือสำรอง: 1 - กลิ้ง; 2 - นุ่มนวลขึ้นด้วยพื้นผิวทรงกระบอก 3 - นุ่มนวลขึ้นด้วยพื้นผิวสี่เหลี่ยม 4 - นุ่มนวลกว่าด้วยพื้นผิวสี่เหลี่ยมด้านเดียว 5 - นุ่มนวลขึ้นด้วยพื้นผิวที่เพิ่มขึ้น 6- หมัด; สิ่ว 7 รูป; 8 - สิ่วสำหรับการตัดตามยาว; 9 - สิ่วสำหรับการตัดตามขวาง; 10- เย็บทรงกรวย; 11- การเย็บทรงกระบอก; 12 - ร่องรอยของพื้นผิวการทำงานของตัวปรับให้เรียบ 3, 4, 5

ข้าว. 35. เครื่องมือสำรอง: 1 - กลิ้ง; 2 - นุ่มนวลขึ้นด้วยพื้นผิวทรงกระบอก 3 - นุ่มนวลขึ้นด้วยพื้นผิวสี่เหลี่ยม 4 - นุ่มนวลกว่าด้วยพื้นผิวสี่เหลี่ยมด้านเดียว 5 - นุ่มนวลขึ้นด้วยพื้นผิวที่เพิ่มขึ้น 6- หมัด; สิ่ว 7 รูป; 8 - สิ่วสำหรับการตัดตามยาว; 9 - สิ่วสำหรับการตัดตามขวาง; 10- เย็บทรงกรวย; 11- การเย็บทรงกระบอก; 12 - ร่องรอยของพื้นผิวการทำงานของตัวปรับให้เรียบ 3, 4, 5

เครื่องมือหนุนประกอบด้วยแผ่นเหล็กขนาดใหญ่ที่มีขนาด 300x400 มม. และสูง 150-200 มม. บนผิวหน้าทั้งสี่ด้านซึ่งมีช่องที่มีรูปร่างและความสูงหลากหลาย: ครึ่งวงกลม สามเหลี่ยม ฯลฯ แผ่นนี้ใช้สำหรับการตีชิ้นส่วนที่มีรูปร่างต่างๆ แทนการใช้แม่พิมพ์สำรอง ที่พื้นผิวด้านท้ายของแผ่นนี้มีรูทะลุทั้งแบบกลม สี่เหลี่ยม และรูปทรงขนาดต่างๆ ซึ่งใช้สำหรับเจาะรูต่างๆ บนผลิตภัณฑ์ ในโรงตีเหล็กขนาดใหญ่ที่ทำรั้วสวน ตะแกรงระเบียง และผลิตภัณฑ์ขนาดใหญ่อื่น ๆ จะต้องมีแผ่นเหล็กหรือเหล็กหล่อขนาดใหญ่ - โดยปกติจะมีความหนา 50-200 มม. และ 1.5x3 ม. ในแผนที่มีพื้นผิวเรียบและเรียบ ติดตั้งอยู่บนโครงโลหะพิเศษตรงกลางโรงตีเหล็ก แผ่นนี้ต้องมีรูทะลุสำหรับติดตั้งหมุดสลักเกลียวและอุปกรณ์ต่าง ๆ สำหรับการดัดโปรไฟล์การประกอบโครงสร้างและการดำเนินการทางเทคโนโลยีอื่น ๆ

เครื่องมือสำรองทั้งหมดของกลุ่มไอจะต้องมีด้ามจับที่ทำจากไม้หรือลวดหนา โปรดทราบว่าด้ามจับของเครื่องมือสำรองถูกดันเข้าไปในหัวและไม่ได้ตอกลิ่ม เพื่อไม่ให้การสั่นสะเทือนและแรงกระแทกผ่านด้ามจับถูกส่งไปยังมือของช่างตีเหล็ก ที่จับลวดบิดรอบศีรษะขณะร้อน

สิ่วช่างตีเหล็ก - สำหรับสับชิ้นงานในสภาวะร้อนหรือเย็น หัวสิ่วประกอบด้วยสามส่วน: พื้นผิวนูนที่ใช้ค้อนทุบ; ส่วนตรงกลางมีรูด้านข้างสำหรับติดตั้งที่จับ มีด - ส่วนหลักที่ตัดผ่านโลหะ สำหรับการตัดเย็น มุมลับอยู่ที่ 60-70° สำหรับการตัดร้อน - 15-30° สิ่วทำจากเหล็กกล้าคาร์บอนสูง U7, U8, โลหะผสม6РСหรือเหล็กกล้า 45 50. รูปร่างของมีดสิ่วสามารถเป็นแนวตรงโดยมีความโค้งในระนาบแนวนอนหรือในสองระนาบ สิ่วที่มีมีดตรงใช้สำหรับการตัดตามขวางและตามยาว มีดของสิ่วสำหรับการตัดตามขวางนั้นวางขนานกันและมีดของสิ่วสำหรับการตัดตามยาวจะตั้งฉากกับแกนของด้ามจับ

การลับสิ่วด้านเดียวจะดำเนินการเมื่อจำเป็นต้องได้ผลิตภัณฑ์ที่มีปลายตรง เช่น โดยไม่มีความลาดเอียง หากอนุญาตให้มีความลาดชันหรือจำเป็นต้องลบมุมก็จะใช้สิ่วที่มีการลับสองด้าน สิ่วที่มีมีดรัศมีใช้สำหรับตัดส่วนโค้งต่างๆ เช่น ดอกไม้ ใบไม้ ฯลฯ จากแผ่นโลหะ สิ่วที่มีสิ่วรูปทรงใช้สำหรับตัดส่วนโค้งออกจากชิ้นงานโค้ง จำเป็นต้องเลือกสิ่วที่ถูกต้อง ทั้งนี้ขึ้นอยู่กับขนาดของผลิตภัณฑ์และรูปแบบที่ตัดออก ลวดลายของเครื่องประดับถูกนำไปใช้กับการตีด้วยสิ่วที่มีคมตัดทื่อ เมื่อทำงานกับสิ่ว ปะเก็นที่ทำจากเหล็กหรือแผ่นทองแดงจะถูกวางไว้ใต้ชิ้นงาน ซึ่งช่วยปกป้องส่วนหน้าของทั่งจากความเสียหายและใบมีดไม่ให้ทื่อ คุณสามารถตัดชิ้นงานบนแท่นทั่งตีที่ไม่ชุบแข็งได้ เช่น ใกล้แตรทรงกรวย ควรจำไว้ว่าการตีสิ่วครั้งแรกและครั้งสุดท้ายนั้นอ่อนแอ ตัวแรก - เพื่อให้สิ่วตัดเข้ากับชิ้นงานได้อย่างราบรื่นและอันสุดท้าย - เพื่อให้ส่วนที่ถูกตัดออกไม่หลุดลอยและทำร้ายใครบางคน

เครื่องเจาะใช้สำหรับเจาะรู ร่องในการตีขึ้นรูป และช่องว่างของแผ่น หมัดประกอบด้วยสามส่วน การตีถูกนำไปใช้กับส่วนบนของหมัด - หัว; ส่วนตรงกลางของหมัดที่มีรู - รูสำหรับที่จับส่วนการทำงานเรียกว่าเครา ดอกสว่านนั้นถูกสร้างเป็นรูปกรวย ซึ่งทำให้ง่ายต่อการออกมาจากแม่พิมพ์ในระหว่างการผลิต และช่วยให้ได้รูที่มีเส้นผ่านศูนย์กลางหรือขนาดต่างๆ ขึ้นอยู่กับความลึกของการเจาะเข้าไปในโลหะ

เครื่องเจาะทำจากเหล็ก 40, 45, U7, 6 KhС โดยมีความแข็งของชิ้นงาน 45-50 HRC ที่ความยาว 30 มม. และความแข็งของส่วนบนของหัว 30-40 HRC

ในการเจาะรูในผลิตภัณฑ์ปลอมแปลงหนาจะใช้เฟิร์มแวร์และการเจาะแบบพิเศษซึ่งต่างจากการเจาะตรงที่ไม่มีด้ามจับ แต่ใช้คีมจับ ในหัวของค้อนและค้อนขนาดใหญ่ รูจะมีรูปร่างเป็นวงรีและมีเรียวสองด้าน ซึ่งเกิดขึ้นเมื่อเจาะรูโดยใช้การเจาะทรงกรวยวงรี ขั้นแรก ให้กดรูที่ด้านหนึ่งของชิ้นงาน จากนั้นหมุน 180° และเย็บรูที่อีกด้านหนึ่ง ในทำนองเดียวกัน รูทรงกระบอกวงรีจะถูกเย็บที่หัวของเครื่องมือสำรอง - การเจาะ เครื่องเรียบ ลูกกลิ้ง ฯลฯ

จากประสบการณ์ของช่างตีเหล็กเป็นที่ทราบกันดีว่าเพื่อให้แน่ใจว่าจะเจาะออกจากรูที่กำลังเจาะได้ จะมีการเทถ่านหินละเอียดเล็กน้อยลงในช่องที่ทำเครื่องหมายไว้ล่วงหน้า และก๊าซที่เกิดขึ้นระหว่างการเจาะดูเหมือนจะดันเครื่องมือออกมา

เครื่องไสได้รับการออกแบบให้เรียบความหยาบบนพื้นผิวของการตีขึ้นรูปหลังจากผ่านการประมวลผลด้วยค้อนแล้ว เตารีดมีพื้นผิวการทำงานแบนและครึ่งวงกลมที่มีรูปร่างและขนาดต่างๆ ระนาบขนาดใหญ่ปรับระดับด้วยเกรียงที่มีพื้นผิวการทำงานสี่เหลี่ยมจัตุรัสขนาด 100x100 มม. และสำหรับ พื้นที่ขนาดเล็กใช้เกรียงขนาด 50x50 มม. หรือพื้นผิวสี่เหลี่ยม เหล็กแบนที่มีพื้นผิวทรงกระบอกใช้ในการปรับดัมเบลและพื้นผิวรัศมีให้เรียบโดยเลือกขนาดที่เหมาะสม วัสดุใบมีด: เหล็ก 40, 45, 50. ความแข็ง

พื้นผิวคือ 40-50 HRC และความแข็งของส่วนบนของศีรษะคือ 30-40 HRC

พื้นผิวคือ 40-50 HRC และความแข็งของส่วนบนของศีรษะคือ 30-40 HRC เครื่องรีด (แรงดัน) ได้รับการออกแบบมาเพื่อเร่งการบดโลหะตามหรือข้ามแกนตลอดจนทำให้ร่องทรงกระบอกบนชิ้นงานหลุดออกมา

เครื่องมือเสริมของกลุ่ม II (รูปที่ 36) มีด้ามทรงสี่เหลี่ยมซึ่งสอดเข้าไปในช่องเสียบที่สอดคล้องกันของทั่งตีเหล็ก

รูปที่ 36 เครื่องมือสำรองของกลุ่มที่สอง: 3, 4, 5- เครื่องมือพิเศษ- 2- กรวย; 6- ส้อม; 7- การตัด

การตัดใช้สำหรับสับชิ้นงานหรือตัดชิ้นส่วนโดยใช้เบรกมือ ช่างตีเหล็กวางชิ้นงานไว้บนมีดตัดแล้วใช้เบรกมือเพื่อตัดส่วนที่จำเป็นออก แต่ไม่สมบูรณ์เพื่อไม่ให้ใบมีดเสีย ดังนั้นจึงดำเนินการปิดขอบชิ้นงานลึกและในที่สุดชิ้นส่วนของชิ้นงานก็จะถูกแยกออกจากกันที่ขอบของทั่งโดยใช้เบรกมือเบา ๆ วัสดุตัดเป็นเหล็ก 50 มีความแข็งผิวงาน 50-55 HRC ใบมีดถูกลับให้คมเป็นมุม 60°

แมนเดรลแบบเรียวถูกออกแบบมาเพื่อขยายรูในการตีขึ้นรูป กระจายแหวน และทำการดัดงอ

ส้อมถูกออกแบบมาสำหรับการดัดและดัดชิ้นงาน

แมนเดรล - สำหรับการตีทางลาด การดัด และการเชื่อมโซ่โซ่

แมนเดรล - สำหรับการตีทางลาด การดัด และการเชื่อมโซ่โซ่ เครื่องมือสำรองที่จับคู่ของกลุ่ม III (รูปที่ 37)

ข้าว. 37. เครื่องมือสำรองของกลุ่มที่สาม: a - จีบ: 1 - หกเหลี่ยม; 2 - ทรงกระบอก; 3 - สี่เหลี่ยม; 4 - การงัดแงะ; b - ร้านทำเล็บ; c - การตีแม่พิมพ์

ออกแบบมาเพื่อเพิ่มผลผลิตของช่างตีเหล็กและปรับปรุงรูปร่างของการตีขึ้นรูป เครื่องมือนี้ประกอบด้วย nizhnyak (เครื่องมือด้านล่าง) ซึ่งสอดเข้าไปในรูสี่เหลี่ยมในทั่งด้วยก้านสี่เหลี่ยมและส่วนบน (ส่วนบนของเครื่องมือ) ซึ่งมีที่จับสำหรับจับ

กลุ่มนี้รวมถึงการย้ำแบบคู่เพื่อให้ชิ้นงานที่ฟอร์จขึ้นรูปมีรูปร่างทรงกระบอก สี่เหลี่ยม หรือหลายหน้าที่ถูกต้อง และแทมป์ที่มีจุดประสงค์เพื่อการทำให้โลหะเรียบ (กระจาย) ทั้งแนวยาวและแนวขวาง สำหรับงานจะใช้การงัดแงะที่มีรัศมีต่าง ๆ ของชิ้นส่วนการทำงานตั้งแต่ 8 ถึง 30 มม. งานศิลปะพิเศษดำเนินการโดยใช้แม่พิมพ์ย้ำ รูปร่างที่ซับซ้อนสีสรร วัสดุที่ใช้ย้ำ แทมป์ และดาย: เหล็กกล้า 45, 50, U7 ความแข็งของชิ้นงานอยู่ที่ 45-50 HRC และความแข็งของชิ้นส่วนรับแรงกระแทกส่วนบนคือ 30-40 HRC

เครื่องตอกตะปูพร้อมค้อนแบนได้รับการออกแบบมาเพื่อตอกตะปู สลักเกลียว และหมุดย้ำที่มีขนาดและรูปร่างต่างๆ ตัวตอกตะปูนั้นมีรูปแบบแยกต่างหากพร้อมที่จับหรือแผ่นพิเศษที่มีรู สำหรับตกแต่งหัวตะปู สลักเกลียว หรือหมุดย้ำ รูปร่างที่ต้องการ(ทรงกลม ปริซึม หกเหลี่ยม ฯลฯ) ให้ใช้ค้อนแบน เครื่องตอกตะปูทำจากเหล็ก 45, U7, U7A และอบด้วยความร้อนที่ความแข็ง 45-50 HRC

อุปกรณ์จับยึด (รูปที่ 38)

อุปกรณ์จับยึด (รูปที่ 38) ข้าว. 38. ประเภทของคีมช่างตีเหล็ก: 1 - ด้ามจับ; 2 - แหวนหนีบ (แปนเดรล); 3 - หมุดย้ำ; 4 - ฟองน้ำ; 5 - ชิ้นงาน; 6 - ทรงกระบอกยาว; 7 - สี่เหลี่ยมยาว; 8 - สี่เหลี่ยมขวาง; 9 - ถ่านหิน; 10 - แหวน; 11 - สำหรับแกน; 12 - ที; 13 - สำหรับจับกระบอกสูบจากด้านใน 14 - แท่งขวาง

ชั้นเรียนนี้ประกอบด้วย หลากหลายชนิดเห็บ ได้รับการออกแบบมาเพื่อถอดชิ้นงานที่ได้รับความร้อนออกจากโรงตีเหล็กและจับไว้ในระหว่างการตีขึ้นรูป คีมประกอบด้วยเมล็ดละหุ่ง 2 อันที่เชื่อมต่อกันด้วยหมุดย้ำ ส่วนหัวของคีมแบบมีปากจับได้รับการออกแบบให้จับชิ้นงานส่วนด้านหลังเป็นด้ามจับ ตามรูปร่างของฟองน้ำคีมจะแบ่งออกเป็นตามยาวตามขวางตามยาวตามขวางและแบบพิเศษ คีมปลอมควรมีน้ำหนักเบาที่สุดเท่าที่จะเป็นไปได้ด้วยด้ามจับที่สปริง และเพื่อความน่าเชื่อถือในระหว่างการใช้งาน ที่จับของคีมจะถูกขันให้แน่นด้วยวงแหวนพิเศษ - สแปนเดรล ความยาวของที่คีบตีคือ 300-1500 มม. วัสดุเป็นเหล็ก 15, 20, 25 ต้องใช้ที่คีบจับชิ้นงานให้แน่น แต่หากไม่เกิดขึ้นคุณจะต้องปรับฟองน้ำให้เข้ากับรูปร่าง ในการทำเช่นนี้กรามของคีมจะถูกทำให้ร้อนในโรงหลอมโดยจับชิ้นงานไว้กับพวกมันและพวกมันจะถูกบีบอัดด้วยการเบรกมือหรือค้อน คีมที่ติดตั้งมาอย่างดีช่วยเพิ่มผลผลิตและลดการบาดเจ็บได้อย่างมาก

เครื่องมือจับยึด (รูปที่ 39) ได้รับการออกแบบมาเพื่อจับยึดชิ้นงานที่ร้อนและเย็นก่อนการดัด การพลิกคว่ำ การพลิกคว่ำ และการทำงานอื่นๆ

ข้าว. 39. รองเก้าอี้: 1 - กรามคงที่; 2 - แถบยึด; 3 - ก้านล่าง; 4 - บานพับ; 5 - จัดการ; 6 - สปริง; 7 - ฟองน้ำเคลื่อนย้ายได้

เหล่านี้คือที่หนีบต่างๆ, รองเก้าอี้ รองถูกยึดด้วยสกรูน็อตหรือหมุดย้ำอันทรงพลังเข้ากับส่วนรองรับหลักของม้านั่งหรือบนเก้าอี้แยก - ตอไม้ที่ยึดกับพื้นอย่างแน่นหนา ระดับบนของฟองน้ำอยู่ที่ความสูง 900-100 มม. จากพื้น เพื่อเพิ่มความแข็งแกร่งของสิ่งที่แนบมาให้ติดแท่งด้านล่างเข้ากับเก้าอี้หรือขาตั้ง ปากจับเก้าอี้หล่อจากเหล็ก 35L, 45L หรือหลอมจากเหล็ก 20, 25

เหล่านี้คือที่หนีบต่างๆ, รองเก้าอี้ รองถูกยึดด้วยสกรูน็อตหรือหมุดย้ำอันทรงพลังเข้ากับส่วนรองรับหลักของม้านั่งหรือบนเก้าอี้แยก - ตอไม้ที่ยึดกับพื้นอย่างแน่นหนา ระดับบนของฟองน้ำอยู่ที่ความสูง 900-100 มม. จากพื้น เพื่อเพิ่มความแข็งแกร่งของสิ่งที่แนบมาให้ติดแท่งด้านล่างเข้ากับเก้าอี้หรือขาตั้ง ปากจับเก้าอี้หล่อจากเหล็ก 35L, 45L หรือหลอมจากเหล็ก 20, 25 เครื่องมือตรวจสอบ (รูปที่ 40) จำเป็นสำหรับการวัดช่องว่างและการตีขึ้นรูปทั้งในระหว่างกระบวนการตีขึ้นรูปและหลังการประมวลผลและการทำความเย็น

รูปที่ 40เครื่องมือตรวจสอบและวัด: I-

คาลิเปอร์: 1, 2 - ขากรรไกรเล็กสำหรับวัดขนาดภายใน 3 - สกรูล็อค; 4 - เฟรมที่เคลื่อนย้ายได้; 5 - เกจวัดความลึก; 6 - สเกลเวอร์เนียร์; 7- ฟองน้ำเคลื่อนย้ายได้; 8 - ฟองน้ำคงที่; II - วงเวียน: 9, 10 - เกจเจาะ; 11 - คาลิเปอร์

คาลิเปอร์: 1, 2 - ขากรรไกรเล็กสำหรับวัดขนาดภายใน 3 - สกรูล็อค; 4 - เฟรมที่เคลื่อนย้ายได้; 5 - เกจวัดความลึก; 6 - สเกลเวอร์เนียร์; 7- ฟองน้ำเคลื่อนย้ายได้; 8 - ฟองน้ำคงที่; II - วงเวียน: 9, 10 - เกจเจาะ; 11 - คาลิเปอร์

เครื่องมือวัดอเนกประสงค์ - ไม้บรรทัดเหล็กสำหรับวัดขนาดเชิงเส้น ใช้ไม้บรรทัดต่างๆ: 250, 500, 1,000 มม. มิเตอร์โลหะเหล็กใช้เพื่อจุดประสงค์เดียวกับไม้บรรทัด แต่เพื่อความกะทัดรัดจะประกอบด้วยลิงก์แต่ละอันที่เชื่อมต่อกันด้วยบานพับ ความแม่นยำในการวัดของไม้บรรทัดและมิเตอร์คือ 0.5 มม.

คาลิเปอร์ได้รับการออกแบบมาสำหรับการวัดเชิงเส้นทั้งภายนอกและภายใน และสำหรับการวัดเส้นผ่านศูนย์กลางของชิ้นงานและการตีขึ้นรูปโดยใช้ขากรรไกรขนาดเล็กและใช้เกจวัดความลึก 5 ความแม่นยำในการวัดของคาลิเปอร์คือ 0.1 มม. เศษสิบของมิลลิเมตรถูกกำหนดโดยใช้เวอร์เนียร์สเกล 6

โกนิโอมิเตอร์และสี่เหลี่ยมได้รับการออกแบบสำหรับการวัดขนาดเชิงมุม สี่เหลี่ยมจัตุรัสที่มีมุมคงที่ 30, 60, 90° ถูกนำมาใช้กันอย่างแพร่หลายในงานตีเหล็ก

คาลิปเปอร์และเกจเจาะใช้ในการวัดระยะทางภายนอกและภายใน

ทั่งคู่

ทั่งสมัยใหม่ทำจากเหล็ก 45L โดยการหล่อ สะดวกและใช้งานได้หลากหลายที่สุดคือทั่งสองเขา (รูปที่ 32)

ทั่งสมัยใหม่ทำจากเหล็ก 45L โดยการหล่อ สะดวกและใช้งานได้หลากหลายที่สุดคือทั่งสองเขา (รูปที่ 32) ข้าว. 32. ทั่งสองเขา: 1 - หน้าทั่ง; 2- รูสี่เหลี่ยม; 3- หาง; 4- ลวดเย็บกระดาษ; 5 ขาตั้ง; 6 - อุ้งเท้า; 7 - เขาทรงกรวย; 8 - แพลตฟอร์มที่ไม่แข็งตัว; 9 - รูกลม

ระนาบแนวนอนด้านบน 1 เรียกว่าใบหน้าหรือแผ่นแบนซึ่งทำงานปลอมขั้นพื้นฐานทั้งหมด พื้นผิวของผิวหน้าได้รับความร้อนที่ความแข็ง 45-50 HRC และกราวด์ ขอบด้านข้างของทั่งตีเหล็กควรทำมุม 90° กับพื้นผิวด้านหน้า และขอบควรจะค่อนข้างคมและไม่มีเศษหรือรอยบิ่น การดัดผลิตภัณฑ์ การกระจายวัสดุ และการดำเนินการเสริมอื่นๆ จะดำเนินการที่ขอบ

Conical Horn 7 ได้รับการออกแบบมาเพื่อการดัดแถบและแท่ง เช่นเดียวกับการรีดและการเชื่อมช่องว่างของวงแหวน ในทั่งบางชนิดจะมีแท่นสี่เหลี่ยมตรงกลาง 8 ระหว่างแตรกับหน้าซึ่งไม่แข็งและมีไว้สำหรับสับชิ้นงานที่อยู่ด้านบน

ด้านตรงข้ามของแตรมีหาง 3 ซึ่งเป็นปิรามิดสี่เหลี่ยมยื่นออกมามีไว้สำหรับการดัดและยืดชิ้นงานสี่เหลี่ยมแบบปิดให้ตรง ที่ส่วนท้ายจะมีรูสี่เหลี่ยม 2 รู ขนาด 35x35 มม. ใช้สำหรับติดตั้งเครื่องมือหนุน (ด้านล่าง) และอุปกรณ์อื่นๆ ใกล้กับแตรทรงกรวยมีรูกลม D15 มม. ในทั่งตีเหล็กบางประเภทจะมีรูกลมสองรูที่มีเส้นผ่านศูนย์กลางต่างกัน ที่ด้านล่างของทั่งมีอุ้งเท้า 6 ซึ่งติดกับท่อนไม้ด้วยขายึดพิเศษ 4 - เก้าอี้ 5 หรือขาตั้งโลหะ มักใช้บล็อกไม้หรือตอไม้ขนาดใหญ่จากไม้โอ๊ค เมเปิ้ล หรือเบิร์ชที่มีเส้นผ่านศูนย์กลาง 500-600 มม. เป็นเก้าอี้ คุณยังสามารถประกอบเก้าอี้จากแต่ละส่วนโดยใช้ห่วงเหล็กให้แน่น เมื่อไม่สามารถเลือกบล็อกไม้ที่ต้องการได้คุณสามารถใช้ถังโลหะหรือถังไม้ซึ่งเต็มไปด้วยทรายดินเหนียวดินบดอัดอย่างดีและวางตัวเว้นวรรคไม้ไว้ด้านบนและวางทั่งตีนไว้ .

ควรให้ความสนใจอย่างมากกับการติดตั้งเก้าอี้โดยควรยืนตัวตรงและไม่สั่นสะเทือนระหว่างทำงาน เก้าอี้ถูกฝังไว้ลึกอย่างน้อย 0.5 ม. และพื้นโลกรอบ ๆ ก็ถูกบดอัดอย่างดี ปลายด้านบนของเก้าอี้สามารถหุ้มด้วยเหล็กมุงหลังคาได้ซึ่งจะช่วยป้องกันเก้าอี้ไม่ให้ไหม้เมื่อสัมผัสกับตะกรันหรือตอไม้ร้อนของชิ้นงาน ความสูงของเก้าอี้ขึ้นอยู่กับความสูงของช่างตีเหล็กและอยู่ห่างจากพื้น 600-700 มม. หรือถ้าให้ละเอียดกว่านั้นควรถึงปลายนิ้วที่งอเล็กน้อยของช่างตีเหล็กที่ยืน

เมื่อตีทั่งตีดีเบาๆ จะได้ยินเสียงสูงชัดเจน และค้อนจะกระเด็นออกไปพร้อมกับเสียงกริ่งเมื่อถูกตี

ทั่ง-speraks

สำหรับ งานเล็กๆ น้อยๆช่างตีเหล็กใช้ทั่ง ขนาดเล็กและมวลหรือทั่งตีเหล็กแบบพิเศษ (รูปที่ 33) ซึ่งติดตั้งด้วยขาจัตุรมุขในรูสี่เหลี่ยมของทั่งหลัก shperak บางชนิดมีเสาแนวตั้งที่ยาวและถูกตอกด้วยปลายแหลมเข้าไปในบล็อกไม้หรือพื้น พวกเขาทำ shperaks

โดยการตีจากเหล็กกล้าคาร์บอน 45-50 แล้วจึงชุบผิวชิ้นงานให้แข็งขึ้นจนมีความแข็ง 40-47 HRC

โดยการตีจากเหล็กกล้าคาร์บอน 45-50 แล้วจึงชุบผิวชิ้นงานให้แข็งขึ้นจนมีความแข็ง 40-47 HRC ข้าว. 33. Shperaks: 1 - สอดเข้าไปในทั่ง (ต่ำ); 2 - ใส่ลงดิน (สูง)

เครื่องดนตรีประเภทเพอร์คัสชั่น

เครื่องเพอร์คัชชัน ได้แก่ ค้อน: ค้อนเบรกมือ ค้อนสงคราม และค้อนขนาดใหญ่ เบรกมือเป็นเครื่องมือหลักของช่างตีเหล็กที่เขาใช้มันเพื่อปลอมผลิตภัณฑ์ขนาดเล็ก ช่างตีเหล็กที่ทำงานโดยไม่มีผู้ช่วยเรียกว่า "มือเดียว" ซึ่งตีด้วยมือเดียว เบรกมือมีมวล 0.5-2 กก. แต่ก็มีมากถึง 4-5 กก. เช่นกัน (รูปที่ 34)

เครื่องเพอร์คัชชัน ได้แก่ ค้อน: ค้อนเบรกมือ ค้อนสงคราม และค้อนขนาดใหญ่ เบรกมือเป็นเครื่องมือหลักของช่างตีเหล็กที่เขาใช้มันเพื่อปลอมผลิตภัณฑ์ขนาดเล็ก ช่างตีเหล็กที่ทำงานโดยไม่มีผู้ช่วยเรียกว่า "มือเดียว" ซึ่งตีด้วยมือเดียว เบรกมือมีมวล 0.5-2 กก. แต่ก็มีมากถึง 4-5 กก. เช่นกัน (รูปที่ 34) ข้าว. 34. เบรกมือและค้อน: 1 - เบรกมือด้านหลังตามยาว; 2 - เบรกมือพร้อมด้านหลังตามขวาง; 3 - เบรกมือที่มีรูปทรงลูกบอลด้านหลัง 4 - ค้อนที่มีหลังรูปลิ่มด้านเดียว 5 - ค้อนที่มีหลังสองด้านตามขวาง; 6 - ค้อนที่มีด้านหลังสองด้านตามยาว 7 - ค้อนขนาดใหญ่; 8 - ลิ่มปิด

เพื่อควบคุมกระบวนการตีขึ้นรูปเมื่อทำงานกับค้อน ช่างตีเหล็กใช้มือจับแบบใช้มือซึ่งมีหัวที่เบาและหางทรงกลม สำหรับการตีผลิตภัณฑ์ช่างตีเหล็กใช้มือจับเบรกมือที่มีหัวหนักซึ่งมีรูปทรงลิ่มตามยาวและด้านหลังตามขวาง แบบฟอร์มนี้ค่อนข้างเป็นสากลเนื่องจากนอกเหนือจากการทำงานกับกองหน้าแล้วช่างตีเหล็กยังทำงานร่วมกับส่วนหลังเพื่อเร่งโลหะอีกด้วย หัวเบรกมือหล่อขึ้นจากเหล็กกล้าคาร์บอนและโลหะผสม (เหล็ก 45, 50, 40X) ส่วนหัวและด้านหลังผ่านการอบด้วยความร้อนที่ความแข็ง 48-52 HRC ด้ามจับทำจากไม้ชั้นบาง: ฮอร์นบีม, ด็อกวู้ด, เมเปิ้ล, เบิร์ช, แอช, โรวัน ยาว 350-600 มม. ที่จับควรไม่มีรอยแตกร้าวและขรุขระ และพอดีกับมืออย่างสบาย

ค้อนสงครามเป็นค้อนสองมือหนักที่มีน้ำหนัก 10-12 กิโลกรัม หัวค้อนต่อสู้มีสามประเภท: ด้านหลังด้านเดียว, ด้านหลังตามยาวสองด้านและด้านหลังตามขวาง หัวค้อนมีไว้สำหรับการตีขึ้นรูปหลัก และส่วนหางรูปลิ่มด้านบนมีไว้เพื่อเร่งโลหะไปตามและข้ามชิ้นงาน หัวค้อนตีจากเหล็ก 45, 50, 40X, U7 ความแข็งของหัวและหลังอยู่ที่ 48-52 HRC ถึงความลึก 20-30 mm. ด้ามค้อนทำจากไม้ชนิดเดียวกับเบรกมือโดยเลือกความยาวของด้ามขึ้นอยู่กับความสูงของค้อนและน้ำหนักของหัวค้อนและมีค่าเท่ากับ 70-95 ซม.

งานของช่างตีเหล็กด้วยค้อน (หนึ่งหรือสอง) จะดำเนินการเมื่อปลอมผลิตภัณฑ์ขนาดใหญ่และช่างตีเหล็กเรียกว่า "สองมือ" หรือ "สามมือ"

ค้อนขนาดใหญ่ - ค้อนหนักถึง 16 กก. พร้อมหัวแบนใช้สำหรับงานตีขึ้นรูปหนักซึ่งต้องใช้แรงกระแทกขนาดใหญ่ เครื่องเพอร์คัชชันจะต้องมีความน่าเชื่อถือมากที่สุด ให้ความสนใจเป็นพิเศษกับการติดที่จับเข้ากับศีรษะ รูในหัวค้อน - ส่วนที่สอดเข้าไปในที่จับ - จะต้องมีรูปร่างเป็นวงรีและมีความลาดเอียงจากตรงกลางถึงขอบด้านข้างเป็น 1:10 ช่วยให้มั่นใจในการยึดที่เชื่อถือได้หลังจากขับเคลื่อนลิ่ม และช่วยให้สวมหัวเข้ากับด้ามจับได้ง่ายขึ้น การปฏิบัติแสดงให้เห็นว่าสิ่งที่น่าเชื่อถือที่สุดคือเวดจ์ "มีหนาม" โลหะซึ่งมีความลึกเท่ากับ 2/3 ของความกว้างของหัวค้อน ควรเคลื่อนลิ่มไปในแนวเฉียงกับแกนแนวตั้ง ช่วยให้ไม้สามารถขยายออกเป็นสองระนาบได้

การตีด้วยค้อนสงครามแบ่งออกเป็นสามประเภท: ข้อศอกหรือเบา, ไหล่หรือขนาดกลาง, บานพับ - แข็งแกร่ง, เมื่อค้อนอธิบายวงกลมเต็มในอากาศ ค้อนใช้แรงกระแทกเหนือศีรษะที่รุนแรงเช่นนี้เมื่อทำการปลอมโลหะจำนวนมากและการเชื่อมชิ้นส่วนขนาดใหญ่

แตร

เหล็กถูกหลอมในสภาวะร้อน เฉพาะโลหะที่ได้รับความร้อนเท่านั้นที่จะมีความเหนียวและเปลี่ยนรูปได้ง่าย เหล็กแต่ละเกรดมีช่วงอุณหภูมิที่แน่นอนระหว่างจุดเริ่มต้นและจุดสิ้นสุดของการตีขึ้นรูป (ดูตารางที่ 1)

โดยเฉลี่ยแล้ว ช่วงนี้คือ 1100-1300°C สำหรับการเริ่มต้นการตีขึ้นรูป และ 800-900°C สำหรับการสิ้นสุดการตีขึ้นรูป ยิ่งมีคาร์บอนอยู่ในเหล็กมาก อุณหภูมิการตีขึ้นรูปก็จะยิ่งต่ำลง

เพื่อให้ความร้อนกับโลหะคุณสามารถใช้อุปกรณ์ทำความร้อนต่างๆได้ ที่เก่าแก่ที่สุดและง่ายที่สุดคือโรงตีเหล็กของช่างตีเหล็ก แตรแบ่งออกเป็นแบบพกพาและแบบอยู่กับที่ เปิดและปิด ขึ้นอยู่กับการออกแบบ

การปลอมแปลงที่ง่ายที่สุด

สำหรับ มือปลอมเตาเผาแบบเปิดที่ยอมรับได้มากที่สุดซึ่งให้ความร้อนทั้งการตีขึ้นรูปสั้นและยาวในส่วนใดส่วนหนึ่งของเตา (รวมถึงเตาตรงกลาง) ดูแลรักษาง่ายและสะดวกต่อการใช้งานและให้ความร้อนเร็ว ในการจุดไฟโรงตีเหล็กเย็น รังโรงตีเหล็กจะถูกกำจัดด้วยขี้เถ้าและตะกรัน tuyere ถูกเป่าออก มีการเทถ่านหินชั้นเล็ก ๆ ลงไป ปล่อยให้รู tuyere เป็นอิสระ จากนั้นจึงจุดขี้กบไม้หรือผ้าขี้ริ้วที่แช่ในน้ำมันก๊าด ชั้นถ่านหินถูกเทลงด้านบนและได้รับแรงกระแทกเล็กน้อย เมื่อถ่านหินลุกเป็นไฟ ให้เติมถ่านหินเพิ่ม และค่อยๆ เพิ่มแรงระเบิด ในการหลอมเนื่องจากการเผาถ่านหินทำให้เกิดเปลือกแข็งขึ้นซึ่งมีอุณหภูมิสูงเกิดขึ้น ชิ้นงานหรือส่วนปลายของชิ้นงานถูกฝังอยู่ในถ่านร้อนและคลุมด้วยถ่านหินสด ห้องนิรภัยเผาผนึกของเปลือกแข็งจะต้องไม่บุบสลายอยู่เสมอ ในการทำเช่นนี้มีความจำเป็นต้องเสาะหาถ่านหินสดจากขอบถึงกึ่งกลางของรังโรงตีเหล็กเป็นครั้งคราวและฉีดน้ำเบา ๆ หากโพรงใต้เปลือกโลกมีขนาดใหญ่เกินไป เปลือกโลกจะแตก ถ่านหินใหม่จะถูกกวาดเข้าไป และในไม่ช้าก็เกิดส่วนโค้งใหม่ ชิ้นงานจะถูกหมุนเป็นระยะและปรับการจ่ายอากาศ โดยรักษาเปลวไฟที่เป็นกลางและควันเล็กน้อย เมื่อมีแรงระเบิดสูง (มีอากาศมากเกินไป) เปลวไฟจะแหลมคม ทำให้เกิดความร้อนสูงเกินไปในท้องถิ่นและการหลอมละลายของขอบโลหะ นอกจากนี้ออกซิเจนของอากาศส่วนเกินจะรวมตัวกับโลหะและเกิดเป็นเหล็กออกไซด์เช่น มาตราส่วน

ตะกรันเป็นอันตรายเนื่องจากทำให้เกิดการสูญเสียโลหะ (ของเสีย) นอกจากนี้คุณภาพของชิ้นงานจะลดลงและกระบวนการตัดเพิ่มเติมจะยากขึ้น ชิ้นงานจะต้องได้รับความร้อนโดยเร็วที่สุด เนื่องจากยิ่งการตีขึ้นรูปนานขึ้นก็ยิ่งมีโอกาสเกิดความร้อนมากเกินไปมากขึ้นเท่านั้น เช่น การเจริญเติบโตของเกรนมากเกินไปซึ่งทำให้คุณสมบัติทางกลของชิ้นงานลดลง การให้ความร้อนแก่ชิ้นงานนานขึ้นอาจทำให้เกิดความเหนื่อยหน่ายได้ เช่น การละลายของขอบเขตของเมล็ดข้าวและการสูญเสียการเชื่อมต่อระหว่างกัน ชิ้นงานดังกล่าวจะแตกเป็นชิ้น ๆ เมื่อกระแทก

ในรูป รูปที่ 43 แสดงการออกแบบเตาหลอมที่เรียบง่ายมาก

ข้าว. 43. การตีขึ้นรูปที่ง่ายที่สุด: 1, 6 - อิฐ; 2 - ชิ้นงาน; 3 - ถ่านหิน; 4 - ตะแกรง; 5 - ท่อ; 7 - เครื่องเป่าลม

ข้าว. 43. การตีขึ้นรูปที่ง่ายที่สุด: 1, 6 - อิฐ; 2 - ชิ้นงาน; 3 - ถ่านหิน; 4 - ตะแกรง; 5 - ท่อ; 7 - เครื่องเป่าลม

โรงตีเหล็กสามารถผลิตบนพื้นดินได้โดยตรงโดยใช้เครื่องเป่าลม เครื่องดูดฝุ่น หรือพัดลมมือ โครงสร้างของโรงตีเหล็กดังกล่าวคือการวางอิฐสามก้อนไว้ที่ส่วนท้ายโดยวางตะแกรงไว้และติดตั้งเตาอิฐสี่ก้อนไว้บนนั้นซึ่งถ่านหินถูกเทลงไป หัวพ่นพร้อมหัวฉีดจะอยู่ด้านล่าง โรงตีเหล็กถูกจุดไฟและสามารถให้ความร้อนแก่ชิ้นงานได้

มีการออกแบบที่เรียบง่ายยิ่งขึ้นสำหรับการปลอมแปลง ก่อนอื่นคุณต้องขุดหลุมเล็ก ๆ แล้ววางเครื่องพ่นไฟลงไป มีเตาอิฐวางอยู่ใกล้ๆ ชิ้นเล็กๆ วางอยู่ในช่องว่างระหว่างก้อนอิฐ ด้วยการติดตั้งพัดลมที่ทำงานด้วยตนเองในรูและวางตะแกรงไว้ที่ระดับพื้นดิน คุณสามารถให้ความร้อนกับโลหะและหลอมผลิตภัณฑ์ขนาดเล็กได้

ฟอร์จแบบพกพา

เหล็กปลอมแบบพกพาน้ำหนักเบาโดยใช้เครื่องดูดฝุ่นในครัวเรือนแสดงไว้ในรูปที่ 1 44.

เหล็กปลอมแบบพกพาน้ำหนักเบาโดยใช้เครื่องดูดฝุ่นในครัวเรือนแสดงไว้ในรูปที่ 1 44. ข้าว. 44. โรงหลอมแบบพกพาและ tuyere (ด้านบน): 1 - ฐาน; 2 - ทูเยเร่; 3 - กระทะเถ้า; 4 - ท่อ; 5 - เครื่องดูดฝุ่น; 6- ตะแกรง; 7- ร่างกายตุยเร่; 8 - ท่อ; 9 - ฝาครอบด้านล่าง; 10 - แถบล็อค

แท่นหลอมเชื่อมจากมุมและโต๊ะหลอมนั้นบุด้วยอิฐทนไฟ วางตุยแยร์ไว้ที่มุมแนวนอนด้านบน ที่ความสูง 15 ซม. จากฐาน ท่อที่มีเส้นผ่านศูนย์กลางภายใน 30 มม. จะถูกเชื่อมเข้ากับถาดแอชซึ่งสอดปลายท่อเครื่องดูดฝุ่นเข้าไป โปรดทราบว่าจะต้องสอดท่อเข้าไปในช่องด้านบนของเครื่องดูดฝุ่นซึ่งทำหน้าที่ไล่อากาศออกจากเครื่องดูดฝุ่นและถอดถ้วยด้านล่างของเครื่องดูดฝุ่น (ใต้ตัวเก็บฝุ่น) ออกและในนี้ เนื่องจากมีการติดตั้งเครื่องดูดฝุ่นไว้บนขาตั้ง

ในหมู่บ้านโรงตีเหล็ก หัวฉีดมักเป็นดุมล้อเหล็กหล่อเก่า เพื่อความทนทานของการปลอมแปลงขอแนะนำให้ปิดขอบของ tuyere ด้วยดินเหนียวและทราย

โดยทั่วไปแล้ว โรงหลอมแบบพกพาจะเป็นโลหะทั้งหมดหรือแบบพับได้

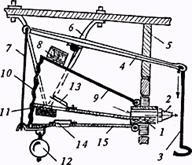

การออกแบบที่ดัดแปลงเพื่อให้ความร้อนแก่ชิ้นงานขนาดเล็กในสถานที่ก่อสร้าง ในแคมป์บนภูเขา หรือนอกเมือง โรงหลอมแบบพกพาประกอบด้วยโครงโลหะที่เชื่อมทั้งหมดซึ่งด้านบนมีโต๊ะพร้อมเตาไฟและพัดลมสำหรับสูบลม พัดลมขับเคลื่อนด้วยแป้นเหยียบผ่านกลไกข้อเหวี่ยง มู่เล่ และสายพาน

การออกแบบที่ดัดแปลงเพื่อให้ความร้อนแก่ชิ้นงานขนาดเล็กในสถานที่ก่อสร้าง ในแคมป์บนภูเขา หรือนอกเมือง โรงหลอมแบบพกพาประกอบด้วยโครงโลหะที่เชื่อมทั้งหมดซึ่งด้านบนมีโต๊ะพร้อมเตาไฟและพัดลมสำหรับสูบลม พัดลมขับเคลื่อนด้วยแป้นเหยียบผ่านกลไกข้อเหวี่ยง มู่เล่ และสายพาน ในรูป 45 แสดงแตรแบบพกพาของอเมริกา โรงหลอมแบบปิดมีการขับเคลื่อนแบบแมนนวลไปยังพัดลมผ่านตัวคูณซึ่งจะเพิ่มความเร็วในการหมุนของใบพัดอย่างมาก การออกแบบโรงตีเหล็กมีทั่งขนาดเล็กและรอง ที่จับก็มี วัตถุประสงค์- โรงหลอมนี้ขับเคลื่อนด้วยไฟฟ้า

ข้าว. 45. เครื่องตีแบบพกพาแบบอเมริกัน: I - พร้อมพัดลมแบบแมนนวล: 1 - ที่จับ; II - พร้อมระบบขับเคลื่อนไฟฟ้า: 2 - ระบบขับเคลื่อนไฟฟ้า; 3 - ร่มเคลื่อนที่ในแนวตั้ง

เครื่องเขียนแบบคงที่

ในการวางเตาและชิ้นงานที่ให้ความร้อนจำเป็นต้องมีฐานหรือเรียกอีกอย่างว่าโต๊ะเตียง นี่คือพื้นฐานของการปลอมที่อยู่กับที่ โดยทั่วไปแท่นจะติดตั้งอยู่ตรงกลางผนังด้านหลังของโรงตีเหล็ก และความสูงขึ้นอยู่กับความสูงของช่างตีเหล็ก เพื่อความสะดวกในการเคลื่อนย้ายชิ้นงานจากโรงตีเหล็กไปยังทั่งและด้านหลังความสูงของฐานควรอยู่ที่ประมาณ 700-800 มม. และพื้นที่พื้นผิวแนวนอนของโต๊ะมักจะอยู่ที่ 1x1.5 หรือ 1.5x2 ม.

แท่นหลอมจะต้องหล่อ เชื่อม หรือทำด้วยอิฐ หินแปรรูป หรือคอนกรีตเสริมเหล็กในลักษณะกล่อง ผนังทำด้วยท่อนไม้ กระดาน อิฐหรือหิน และด้านในเต็มไปด้วยหินเล็ก ๆ ที่แตกหัก ทราย ดินเหนียว หรือดินเผา ด้านบนแนวนอนของโต๊ะควรปูด้วยแผ่นเหล็กหล่อหรืออิฐทนไฟ รังโรงตีเหล็ก (เตา) สามารถตั้งอยู่ตรงกลางหรือที่ผนังด้านหลังหรือด้านข้างของโรงตีเหล็กก็ได้ เตาผิงมักจะปูด้วยอิฐทนไฟและ

เคลือบด้วยดินเหนียวทนไฟเพราะว่า โรงตีเหล็กเป็นสถานที่ซึ่งมีอุณหภูมิสูงสุดเกิดขึ้น ขนาดของเตาในแผนถูกกำหนดโดยขนาดของชิ้นงานที่ให้ความร้อน เตากลางอาจมีทรงกลมหรือ รูปทรงสี่เหลี่ยมขนาด 200x200 หรือ 400x400 มม. ลึก 100-150 มม.

เคลือบด้วยดินเหนียวทนไฟเพราะว่า โรงตีเหล็กเป็นสถานที่ซึ่งมีอุณหภูมิสูงสุดเกิดขึ้น ขนาดของเตาในแผนถูกกำหนดโดยขนาดของชิ้นงานที่ให้ความร้อน เตากลางอาจมีทรงกลมหรือ รูปทรงสี่เหลี่ยมขนาด 200x200 หรือ 400x400 มม. ลึก 100-150 มม. อากาศถูกส่งผ่านทูเยเร่ ตุยเร่คืออะไร?

ลองพิจารณาเวอร์ชันการออกแบบของ tuyere blast ล่าง (รูปที่ 46)

ข้าว. 46. Tuyere พร้อมตะแกรงที่เปลี่ยนได้: 1 - ตัว tuyere; 2 - แดมเปอร์; 3 - ท่อ; 4 - ฝาครอบด้านล่าง; 5 - โหลด; 6 - ตะแกรง; 7 - แดมเปอร์ ( แบบฟอร์มทั่วไป- 8 - ถ่านหิน; 9 - ประเภทของตะแกรง

อากาศจากพัดลมจะถูกส่งผ่านท่อและเข้าสู่ตัวถัง tuyere และผ่านตะแกรงเหล็กหล่อเข้าไปในห้องเผาไหม้ แดมเปอร์ใช้เพื่อควบคุมปริมาณอากาศที่จ่ายในช่องท่อจ่าย ฝาครอบด้านล่างเปิดออกเพื่อทำความสะอาดตัว Tuyere จากขี้เถ้าและของเสียจากการเผาไหม้อื่นๆ ในตำแหน่งเริ่มต้น ฝาจะถูกกดลงที่ด้านล่างของตัวเครื่องโดยรับน้ำหนัก ควรใช้ตะแกรงที่มีรูปแบบต่างกัน จำเป็นต้องมีรูปทรงรูที่หลากหลายเพื่อสร้างเปลวไฟประเภทต่างๆ รูกลมที่มีระยะห่างเท่าๆ กันจะทำให้เกิดเปลวไฟ และรูที่มีรูพรุนจะทำให้เกิดเปลวไฟแคบและยาว โดยการวางตำแหน่ง Tuyere ในแนวนอนทางด้านซ้ายหรือด้านหลัง ผนังเตาควรได้รับการปกป้องไม่ให้ถูกไฟไหม้ เพื่อป้องกันไม่ให้ทูเยเร่ไหม้ ควรทำให้เย็นลงจากด้านในโดยใช้กระแสน้ำ น้ำเย็น- เส้นผ่านศูนย์กลางด้านในของ tuyere ส่วนใหญ่มักจะอยู่ที่ 25-30 มม.

ในการรวบรวมและกำจัดควันและก๊าซ ให้ติดตั้งร่มไว้เหนือเตาเผาที่อยู่นิ่งซึ่งอาจเป็นอิฐหรือเหล็กก็ได้ ขนาดของทางเข้าด้านล่างของร่มขึ้นอยู่กับขนาดของโต๊ะตีเหล็ก สำหรับการเก็บขยะจากการเผาไหม้ปกติจะติดตั้งร่มไว้ที่ความสูง 400-600 มม. แม่นยำยิ่งขึ้น ความสูงจะถูกกำหนดบนไซต์งานโดยขึ้นอยู่กับแรงเป่า ความสูง และขนาด ท่อไอเสียเป็นต้น บางครั้งร่มก็จะมีปีกลดระดับลงมาด้วย ร่มโลหะสามารถไหม้ได้ค่อนข้างเร็วและกระบวนการซ่อมแซมค่อนข้างซับซ้อนและใช้เวลานาน ร่มอิฐมีความทนทานและเชื่อถือได้มากกว่า แต่กลับกลายเป็นว่าหนักเกินไปและต้องมีโครงสร้างฝังแน่นเป็นพิเศษในการยึด อาจจำเป็นต้องเสริมมุมด้วยชั้นวาง (อุปกรณ์ประกอบฉาก)

ในโรงตีเหล็กบางแห่ง มีการติดตั้งเตาหลอมที่มีเตาไฟสองเตาและมากกว่านั้น

เพื่อให้ได้เครื่องดูดควันคุณภาพสูง คุณจะต้องทำเครื่องดูดควัน 2 เครื่องหรือแยกร่มทั่วไปด้วยฉากกั้น นอกจากนี้เตาเผาดังกล่าวยังมีการควบคุมการจ่ายอากาศส่วนบุคคล

เพื่อให้ได้เครื่องดูดควันคุณภาพสูง คุณจะต้องทำเครื่องดูดควัน 2 เครื่องหรือแยกร่มทั่วไปด้วยฉากกั้น นอกจากนี้เตาเผาดังกล่าวยังมีการควบคุมการจ่ายอากาศส่วนบุคคล การออกแบบโรงหลอมแบบเปิดอยู่กับที่จะแสดงไว้ในรูปที่ 1 47.

ข้าว. 47. โรงตีเหล็กแบบเปิดแบบอยู่กับที่: 1 - ยางใน- 2 - ท่อด้านนอก; 3 - ร่ม; 4 - ถ่านหิน; 5 - ตะแกรง; 6 - ชามเตา; 7 - ทูเยเร; 8 - ปก; 9 - ยืน; 10 - ท่อจ่ายอากาศ; 11 - แดมเปอร์อากาศ

มันสมบูรณ์แบบมากขึ้น เมื่อเชื่อม ซากโลหะ(ยืน) ชามเตา ตะแกรง และทูเยเร่ติดอยู่ กระแสอากาศจะถูกส่งไปยังเตาหลอมผ่านท่อและถูกควบคุมโดยแดมเปอร์อากาศ ถ่านหินถูกวางบนตะแกรงเหล็กหล่อ และควันและเขม่าจะถูกกำจัดออกไปโดยใช้ร่มและท่อสองท่อ เมื่อควันผ่านไป ท่อด้านนอกภายในจะร้อนขึ้นและทำให้การยึดเกาะถนนดีขึ้น ขี้เถ้าและตะกรันสะสมที่ด้านล่างของกระทะซึ่งจะถูกเอาออกผ่านรูเมื่อเปิดฝา

ฟอร์จแบบเปิดถูกนำมาใช้กันอย่างแพร่หลายในการตีแม้ว่าประสิทธิภาพจะต่ำมากและมีเพียง 2-5% เท่านั้น เป็นที่ทราบกันว่าการให้ความร้อนโลหะ 1 กิโลกรัมจนถึงอุณหภูมิการตีต้องใช้ถ่านหิน 1 กิโลกรัม นอกจากนี้เนื่องจากการสัมผัสโลหะกับถ่านหินโดยตรงพื้นผิวของโลหะที่ให้ความร้อนจึงอิ่มตัวด้วยกำมะถันซึ่งทำให้คุณสมบัติทางกลของผลิตภัณฑ์ปลอมแปลงแย่ลง ดังนั้นช่างฝีมือจึงเริ่มวางช่องว่างในโรงตีเหล็กเมื่อถ่านหินลุกเป็นไฟได้ดีและกำมะถันไหม้หมด เพื่อเพิ่มประสิทธิภาพของโรงตีเหล็กแบบเปิด ช่างตีเหล็กจึงวางถ่านหินอบที่มีรูปทรงโดมไว้เหนือเตา ซึ่งพวกเขาจะวางชิ้นงานลงไป ภายใต้เปลือกป้องกันดังกล่าว ชิ้นงานจะร้อนเร็วขึ้นและออกซิไดซ์น้อยลง

เป็นการดีกว่าที่จะให้ความร้อนชิ้นงานขนาดใหญ่ในเตาเผาของฉัน โรงตีเหล็กของฉันได้รับการติดตั้งไว้ตรงกลางโรงตีเหล็ก ความสูงของเตาคือ 0.6 ม. พื้นที่โต๊ะคือ 1 ตร.ม. ความลึกของเพลาคือ 0.5 ม. โดยมีหน้าตัดที่ฐาน 300x300 มม. และที่ด้านบน 150x150 มม. การจ่ายอากาศอยู่ที่ระยะ 400

มม. จากด้านบนของโรงตีเหล็ก ด้านล่างของเพลาเป็นวาล์วเหล็กหล่อที่สามารถดึงออกมาเพื่อทำความสะอาดเตาจากเถ้าและตะกรัน เมื่อดันแดมเปอร์เข้าที่แล้วจะมีการเทชั้นขี้เถ้าบาง ๆ ลงไปเพื่อป้องกันความร้อน

มม. จากด้านบนของโรงตีเหล็ก ด้านล่างของเพลาเป็นวาล์วเหล็กหล่อที่สามารถดึงออกมาเพื่อทำความสะอาดเตาจากเถ้าและตะกรัน เมื่อดันแดมเปอร์เข้าที่แล้วจะมีการเทชั้นขี้เถ้าบาง ๆ ลงไปเพื่อป้องกันความร้อน เตาชนิดปิดแบบอยู่กับที่จะแสดงในรูปที่ 1 48.

ข้าว. 48. โรงหลอมแบบปิดแบบอยู่กับที่: 1 - ร่ม; 2 - กล้อง; 3 - ฟักเรือนไฟ; 4 - หน้าต่างดู- 5- ท่อ; 6 - กล่องโลหะ; 7- ยืน; 8 - ตะแกรง; 9 - งานก่ออิฐ- 10 - หลอด; 11 - หน้าต่างทำงาน; 12 - ปล่องไฟ

ห้องตีเหล็กนั้นปูด้วยอิฐทนไฟและติดตั้งบนขาตั้งโลหะ ถ่านหินจะถูกเทลงบนตะแกรงเหล็กหล่อผ่านช่องเตาไฟ มีหน้าต่างตรวจสอบในฟักเรือนไฟเพื่อเอาน้ำมันเชื้อเพลิงออก อากาศจากพัดลมจะถูกส่งผ่านท่อเข้าไปในกล่องโลหะ จากนั้นจึงเข้าไปในเตาเผาผ่านรูในตะแกรง ผลิตภัณฑ์ที่เผาไหม้จะหลุดออกไปทางปล่องไฟและร่ม คาร์บอนมอนอกไซด์ที่เผาไหม้ไม่สมบูรณ์จะถูกเผาไหม้เนื่องจากการจ่ายอากาศเพิ่มเติมผ่านท่อ ชิ้นงานจะถูกโหลดและขนถ่ายผ่านหน้าต่างการทำงาน

เตาเผาแบบเหมืองอยู่กับที่ (เติมเชื้อเพลิงด้วยน้ำมันเชื้อเพลิง) แสดงไว้ในรูปที่ 1 49.

ข้าว. 49. โรงตีเหล็กประเภทเหมือง: 1 - ห้องทำความร้อน; 2 - ท่อ; 3 - ห้องเผาไหม้; 4 - หน้าต่างสำหรับจุดไฟส่วนผสม 5 - ช่องทางสำหรับน้ำมันเชื้อเพลิง 6 - ท่อ (แหล่งจ่ายอากาศ); 7 - หัวฉีด; 8 - รูล่าง; 9 - รูหลัก; 10 - แดมเปอร์; 11 - ร่ม

อุปกรณ์ทำความร้อนนี้ประกอบด้วยห้องทำความร้อนและห้องเผาไหม้ซึ่งบุด้วยอิฐด้านใน อากาศถูกส่งไปยังห้องทำความร้อนผ่านท่อผ่านหัวฉีดทรงกรวยที่มีสองรู โรงตีเหล็กใช้เชื้อเพลิงเหลว - น้ำมันเชื้อเพลิงซึ่งจ่ายจากด้านบนผ่านช่องทาง น้ำมันเชื้อเพลิงไหลลงหัวฉีดไปยังรู และถูกกระแสอากาศดูดขึ้นมา ฉีดพ่นและเผา น้ำมันเชื้อเพลิงเหลวที่ผสมกับอากาศจะถูกจุดไฟผ่านหน้าต่างพิเศษโดยการใส่ฟิวส์เข้าไป (คบเพลิงที่กำลังลุกไหม้) ด้วยการเพิ่มการจ่ายอากาศและเชื้อเพลิงทำให้ได้โหมดการเผาไหม้ที่ต้องการ

เครื่องเป่าลมของช่างตีเหล็ก

ขนมีแสดงไว้ในรูปที่. 50.

ขนมีแสดงไว้ในรูปที่. 50. ข้าว. 50. ขน: 1 - หัว; 2 - หัวฉีด; 3 - จัดการ; 4 - แขนโยก; 5 - ผนังเตา; 6 - ยืน; 7 - แรงฉุด; 8, 12 - โหลด; 9, 11, 15 - บอร์ด; 10 - หีบเพลงหนัง; 13, 14 - วาล์ว ศีรษะเป็นส่วนหลักของขน ติดบอร์ดรูปลิ่มไว้สามอัน: บานพับด้านบนและด้านล่างและอันตรงกลางนั้นแข็ง กระดานด้านล่างและตรงกลางมีวาล์วสำหรับดูดอากาศ ซึ่งเป็นชิ้นส่วนหนังที่ตอกตะปูด้านหนึ่งเข้ากับกระดาน โดยปิดรูกลมที่กระดานด้านล่างและตรงกลาง สายรัดถูกตอกหมุดไว้เหนือผิวหนังเพื่อจำกัดการพองตัวของวาล์ว หีบเพลงหนังเชื่อมต่อบอร์ดแบบเคลื่อนย้ายได้ด้านบนและด้านล่างกับบอร์ดที่ยึดตรงกลาง หีบเพลงมักจะประกอบด้วยสามพับแยกกัน ซึ่งแต่ละพับเชื่อมต่อกับด้านใน กรอบไม้มีรูปทรงตรงกับเส้นรอบวงของกระดาน หนังถูกตอกตะปูเข้ากับกรอบด้วยสายรัดบางๆ เพื่อป้องกันไม่ให้ตะปูทะลุหนัง

หัวถูกยึดเข้ากับผนังของโรงตีเหล็กอย่างแน่นหนา ในขณะที่หัวฉีดติดแน่นกับ tuyere ด้วยความช่วยเหลือของ trunnions การยึดเครื่องสูบลมอย่างแน่นหนาครั้งที่สองจะดำเนินการ เครื่องเป่าลมทำงานโดยช่างตีเหล็กเองหรือผู้ช่วยของเขา เครื่องเป่าลมแบบลิ่มสร้างแรงระเบิดที่สงบ และชิ้นงานก็ร้อนขึ้นอย่างสม่ำเสมอ หากคุณต้องการเพิ่มการจ่ายอากาศไปยังบอร์ดด้านบน ให้วางน้ำหนักแล้วแขวนสิ่งของจากด้านล่าง ขนาดของโรงตีเหล็กและงานที่ดำเนินการกำหนดขนาดของเครื่องเป่าลม อาจเป็นหนึ่งเมตรหนึ่งเมตรครึ่งและสองเมตร เป็นที่ทราบกันดีว่ามีการใช้หนังวัวหนึ่งถึงสามตัวเพื่อทำขนหนึ่งตัว และทุกอย่างคงจะดีไม่น้อยหากขนเหล่านี้ไม่เทอะทะและไม่เสื่อมสภาพเร็วเนื่องจากความร้อนสูงเกินไป นอกจากนี้ ผลผลิตและความเข้มแรงงานที่ค่อนข้างต่ำของกระบวนการแกว่งทำให้ช่างตีเหล็กได้จัดแสดงนิทรรศการในพิพิธภัณฑ์ชาติพันธุ์วิทยา

ช่างตีเหล็กใช้พัดลมแบบกลไกแทนเครื่องเป่าลมโดยใช้มือหรือเท้า

ในโรงตีเหล็กสมัยใหม่พวกเขาใช้ แฟน ๆ ที่ทรงพลัง,กังหันพร้อมระบบขับเคลื่อนด้วยไฟฟ้า ข้อเสียของอุปกรณ์เหล่านี้คือการสั่นสะเทือนและเสียงรบกวนที่เพิ่มขึ้น

เชื้อเพลิงสำหรับโรงตีเหล็ก

เชื้อเพลิงสำหรับทำความร้อนเหล็กแท่งถูกนำมาใช้ในหลายประเภท: ของแข็ง - ฟืน, ถ่าน, โค้กและถ่านหิน, ของเหลว - น้ำมันและอนุพันธ์ของมัน (น้ำมันก๊าด, แอลกอฮอล์ขาว, น้ำมันเบนซิน), ก๊าซ - ก๊าซธรรมชาติ

การรักษาความร้อนของเหล็กและโลหะที่ไม่ใช่เหล็ก

การหลอม - การทำความร้อนผลิตภัณฑ์เหล็กที่อุณหภูมิ 700-900°C (ขึ้นอยู่กับเกรดเหล็ก) และระบายความร้อนไปพร้อมกับเตาเผา การหลอมจะใช้เมื่อทำผลิตภัณฑ์สำเร็จรูปชิ้นหนึ่งไปเป็นผลิตภัณฑ์อื่นหรือในกรณีที่ชุบแข็งไม่สำเร็จ

หากคุณทำให้ผลิตภัณฑ์ที่ยังไม่ผ่านการชุบแข็งอาจเกิดรอยแตกร้าวโครงสร้างของโลหะจะต่างกันและคุณภาพของผลิตภัณฑ์จะลดลงอย่างรวดเร็ว

ชิ้นส่วนขนาดเล็กจะถูกอบอ่อนโดยการให้ความร้อนบนแผ่นเหล็กหรือถ่านหินขนาดใหญ่ซึ่งถูกทำให้ร้อนก่อน หลังจากนั้นชิ้นส่วนต่างๆ จะเย็นลงช้าๆ พร้อมกับฮีตเตอร์ บางครั้งผลิตภัณฑ์จะถูกให้ความร้อนด้วยคบเพลิงอะเซทิลีน ซึ่งจะค่อยๆ ดึงออกจากผลิตภัณฑ์ ซึ่งจะทำให้กระบวนการทำความเย็นช้าลง วิธีนี้เหมาะสำหรับการหลอมผลิตภัณฑ์เหล็กขนาดเล็ก

การทำให้เป็นมาตรฐาน - ให้ความร้อนเหล็กที่อุณหภูมิ 900°C ตามด้วยการทำความเย็นภายใต้สภาวะปกติ (ในอากาศ) เพื่อปรับปรุงโครงสร้างจุลภาคภายในของเหล็กและเพิ่มขึ้น คุณสมบัติทางกลและเพื่อเตรียมการอบร้อนต่อไป

การชุบแข็ง - ทำให้ผลิตภัณฑ์เหล็กมีความแข็งแรงและความแข็งสูง แต่การชุบแข็งทำให้เหล็กเปราะมากขึ้น ข้อเสียเปรียบนี้จะหมดไปในระหว่างกระบวนการแบ่งเบาบรรเทาเหล็ก ในระหว่างการชุบแข็ง โลหะจะถูกให้ความร้อนถึง อุณหภูมิสูงจากนั้นจึงทำให้เย็นลงอย่างรวดเร็วโดยใช้สารทำความเย็นแบบพิเศษ (น้ำ น้ำมัน ฯลฯ) จากชิ้นงานเดียวกัน คุณจะได้โครงสร้างและคุณสมบัติที่แตกต่างกัน ขึ้นอยู่กับโหมดการชุบแข็งของผลิตภัณฑ์ เพื่อความสำเร็จ ผลลัพธ์ที่ดีที่สุดผลิตภัณฑ์เหล็กจะถูกค่อยๆ ให้ความร้อนจนถึงอุณหภูมิ 750-850°C จากนั้นผลิตภัณฑ์ที่ได้รับความร้อนจะถูกทำให้เย็นลงอย่างรวดเร็วจนถึงอุณหภูมิประมาณ 400°C การทำความเย็นควรเกิดขึ้นอย่างน้อย 150°C ต่อวินาที กล่าวคือ การทำความเย็นควรเกิดขึ้นภายในเวลาเพียง 2-3 วินาทีเท่านั้น อัตราการทำความเย็นต่อไปถึงอุณหภูมิปกติสามารถเป็นได้เนื่องจากโครงสร้างที่ได้รับระหว่างการชุบแข็งค่อนข้างคงที่และอัตราการทำความเย็นเพิ่มเติมจะไม่ส่งผลกระทบต่อมัน สารหล่อเย็นส่วนใหญ่มักเป็นน้ำหรือน้ำมันหม้อแปลง ในน้ำ โลหะจะเย็นตัวเร็วกว่าในน้ำมัน อุณหภูมิของน้ำอยู่ที่ 18°C -ในวินาทีนั้น โลหะจะเย็นตัวลง 600°C และในน้ำมันเพียง 150°C เพื่อเพิ่มความสามารถในการชุบแข็ง บางครั้งอาจเติมเกลือแกงมากถึง 10% หรือกรดซัลฟิวริก 10-12% ลงในน้ำ เช่น เมื่อชุบแข็งแม่พิมพ์หรือก๊อก การให้ความร้อนที่สูงขึ้นและการระบายความร้อนด้วยน้ำอย่างรวดเร็วเกินไปทำให้เกิดผลลัพธ์ที่ไม่พึงประสงค์ - การเสียรูปของเหล็กและรูปลักษณ์ที่มีคุณภาพมากเกินไป - ทำให้เกิดความเครียด ในการชุบแข็งเครื่องมือที่ทำจากเหล็กกล้าคาร์บอน ต้องใช้เตาชุบแข็งที่มีอุณหภูมิความร้อนสูงถึง 900°C และสำหรับเครื่องมือที่ทำจากโลหะผสมและเหล็กความเร็วสูง - สูงถึง 1325°C เตาสำหรับผลิตภัณฑ์ชุบแข็ง ได้แก่ ห้องหรือเปลวไฟซึ่งผลิตภัณฑ์ถูกให้ความร้อนด้วยเปลวไฟ เผา - ความร้อนเนื่องจากความต้านทานของขดลวดไฟฟ้า เตาอาบน้ำ - ซึ่งเป็นถ้วยใส่ตัวอย่างที่เต็มไปด้วยเกลือหลอมเหลว เช่น แบเรียมคลอไรด์ สะดวกกว่าในการดับความร้อนในอ่างอาบน้ำเพราะว่า อุณหภูมิของของเหลวที่หลอมละลายจะคงที่เสมอและผลิตภัณฑ์ที่กำลังชุบแข็งไม่สามารถให้ความร้อนสูงกว่าอุณหภูมินี้ได้ นอกจากนี้ยังเป็นที่ทราบกันดีว่าการให้ความร้อนในตัวกลางของเหลวนั้นเกิดขึ้นเร็วกว่าในอากาศ

ตารางที่ 5

ตารางองค์ประกอบของอ่างดับ

ในโรงงานขนาดเล็ก ควรใช้เตาเผาแบบไฟฟ้า เช่น MP-8 เพื่อทำความร้อนให้แข็ง วางผลิตภัณฑ์หรือชิ้นส่วนลงในเตาเผาแบบเย็น จากนั้นเปิดเครื่องเพื่อให้ความร้อนอย่างช้าๆ จนถึงอุณหภูมิที่ต้องการ ด้วยวิธีทำความร้อนนี้ แรงดันไฟฟ้าที่สร้างขึ้นในผลิตภัณฑ์จึงมีน้อยมาก

การแบ่งเบาบรรเทาจะช่วยลดผลกระทบด้านลบในระหว่างการชุบแข็ง เพิ่มความหนืด และลดความเปราะบางของผลิตภัณฑ์ วันหยุดอื่นจะหมดไป ที่สุดความเครียดภายในที่เกิดขึ้นระหว่างการชุบแข็ง ในการกำหนดอุณหภูมิเมื่อปล่อยผลิตภัณฑ์ ให้ใช้ตารางสีที่ทำให้เสื่อมเสีย แผ่นฟิล์มบางของเหล็กออกไซด์ที่ทำให้โลหะมีสีที่เปลี่ยนแปลงอย่างรวดเร็วตั้งแต่สีเหลืองอ่อนไปจนถึงสีเทา ฟิล์มดังกล่าวจะปรากฏขึ้นหากผลิตภัณฑ์เหล็กที่ทำความสะอาดตะกรันได้รับความร้อนถึง 220°C; เมื่อเวลาในการทำความร้อนเพิ่มขึ้นหรืออุณหภูมิเพิ่มขึ้น ฟิล์มออกไซด์จะหนาขึ้นและสีจะเปลี่ยนไป สีหมองปรากฏเท่ากันทั้งบนเหล็กดิบและเหล็กชุบแข็ง

ตารางที่ 6

ตารางอุณหภูมิความร้อนของเหล็กและสีที่สอดคล้องกัน

เมื่อทำการชุบแข็งเครื่องมือหลายชนิด เช่น ค้อน ค้อน คัตเตอร์ และอื่นๆ จำเป็นต้องชุบแข็งเฉพาะส่วนที่ใช้งานได้เท่านั้น และตัวเครื่องมือเองยังคงดิบและไม่ผ่านการชุบแข็ง ในกรณีนี้ เครื่องมือจะถูกให้ความร้อนเหนือจุดสิ้นสุดการทำงานเล็กน้อยจนถึงอุณหภูมิที่ต้องการ หลังจากนั้นเฉพาะชิ้นส่วนที่ใช้งานเท่านั้นที่จะจุ่มลงในน้ำ เมื่อนำเครื่องมือออกจากน้ำแล้ว ให้ทำความสะอาดส่วนที่ใช้งานได้อย่างรวดเร็วด้วยกระดาษทรายหรือถูบนพื้น ความร้อนที่เหลืออยู่ในส่วนที่ไม่มีการระบายความร้อนจะทำให้อุณหภูมิของส่วนปลายที่ระบายความร้อนเพิ่มขึ้นและปรากฏบนนั้น สีที่ต้องการการเปลี่ยนสีหลังจากนั้นเครื่องมือจะเย็นลงอย่างสมบูรณ์

ตารางที่ 7

ตารางกำหนดอุณหภูมิความร้อนด้วยสีที่ทำให้เสื่อมเสีย

การก่อตัวของตะกรันบนพื้นผิวของผลิตภัณฑ์ทำให้เกิดการสูญเสียโลหะและการเสียรูป ซึ่งจะช่วยลดการนำความร้อน และลดอัตราการให้ความร้อนของผลิตภัณฑ์ในเตาเผา และทำให้การประมวลผลทางกลซับซ้อนขึ้น ถอดสเกลหรือ ในทางกลหรือสารเคมี (การแกะสลัก)

คาร์บอนที่ถูกเผาจากพื้นผิวโลหะทำให้ผลิตภัณฑ์ถูกสลายคาร์บอนโดยมีลักษณะความแข็งแรงลดลงและตัดเฉือนได้ยาก ความเข้มของการเกิดออกซิเดชันและการแยกคาร์บอนออกจากกันขึ้นอยู่กับอุณหภูมิการให้ความร้อน เช่น ยิ่งให้ความร้อนมากเท่าไร กระบวนการก็จะยิ่งเร็วขึ้นเท่านั้น

สามารถหลีกเลี่ยงการก่อตัวของตะกรันระหว่างการให้ความร้อนได้หากใช้ส่วนผสมที่ประกอบด้วยแก้วเหลว - 100 กรัม, ดินเหนียวทนไฟ - 75 กรัม, กราไฟท์ - 25 กรัม, บอแรกซ์ - 14 กรัม, คาร์บอรันดัม - 30 กรัม, น้ำ - 100 กรัมใช้ในการชุบแข็ง และปล่อยให้แห้ง จากนั้นให้ความร้อนผลิตภัณฑ์ตามปกติ หลังจากแข็งตัวแล้วให้ล้างด้วยสารละลายโซดาร้อน เพื่อป้องกันการเกิดตะกรันบนเครื่องมือเหล็กความเร็วสูง จึงมีการใช้สารเคลือบบอแรกซ์ เมื่อต้องการทำเช่นนี้ เครื่องมือที่ให้ความร้อนถึง 850°C จะถูกจุ่มลงในสารละลายน้ำอิ่มตัวหรือผงบอแรกซ์

เมื่อชุบแข็ง ควรทำให้เหล็กกล้าคาร์บอนเย็นลงในน้ำก่อนที่อุณหภูมิ 400-35°C ก่อน จากนั้นจึงแช่ในน้ำมัน เพื่อป้องกันไม่ให้เกิดความตึงเครียดภายใน ในระหว่างการทำความเย็นแนะนำให้ย้ายผลิตภัณฑ์อย่างรวดเร็วจากบนลงล่าง

ชิ้นส่วนยาวที่มีผนังบาง (เช่น มีด) จะถูกจุ่มลงในน้ำหรือน้ำมันในแนวตั้งอย่างเคร่งครัดเพื่อการระบายความร้อน ไม่เช่นนั้นชิ้นส่วนเหล่านั้นอาจเสียรูปอย่างรุนแรงได้

ขอแนะนำให้ทำให้สิ่วแข็งตัวในทรายเปียกซึ่งชุบสารละลายเกลือ

ดอกสว่านบางจะถูกทำให้แข็งด้วยขี้ผึ้ง ในการทำเช่นนี้ให้จุ่มปลายสว่านที่ให้ความร้อนเป็นสีแดงอ่อนในขี้ผึ้งปิดผนึกแล้วปล่อยทิ้งไว้จนเย็นสนิท

การบำบัดด้วยสารเคมีและความร้อนของเหล็ก

ด้วยการบำบัดนี้ ไม่เพียงแต่โครงสร้างของโลหะจะเปลี่ยนไปเท่านั้น แต่ยังเปลี่ยนแปลงด้วย องค์ประกอบทางเคมีชั้นบนสุดและชิ้นส่วนสามารถมีแกนที่มีความหนืดซึ่งสามารถทนต่อแรงกระแทก มีความแข็งและการสึกหรอสูง จาก วิธีการที่มีอยู่เคมี การรักษาความร้อนเหล็กสามารถคาร์บูไรซ์ได้ในโรงปฏิบัติงานขนาดเล็กเท่านั้น คาร์บูไรเซชันคือคาร์บูไรเซชันของพื้นผิวเหล็ก กระบวนการนี้มักนำไปใช้กับผลิตภัณฑ์ที่ทำจากเหล็กกล้าคาร์บอนต่ำที่มีคาร์บอนไม่เกิน 0.2% และเหล็กโลหะผสมบางชนิด ชิ้นส่วนที่มีไว้สำหรับการประสานจะต้องทำความสะอาดก่อน พื้นผิวที่ไม่ได้รับการเคลือบด้วยคาร์บูไรเซชันจะถูกเคลือบด้วยสารเคลือบป้องกันซีเมนต์พิเศษ

องค์ประกอบแรกของการเคลือบที่ง่ายที่สุด: ดินเหนียวทนไฟโดยเติมผงแร่ใยหิน 10% และน้ำ ส่วนผสมจะเจือจางเพื่อความสม่ำเสมอของครีมเปรี้ยวและนำไปใช้กับพื้นที่ที่ต้องการของพื้นผิวของผลิตภัณฑ์ หลังจากที่การเคลือบแห้งแล้ว ก็สามารถทำการประสานผลิตภัณฑ์ต่อไปได้

องค์ประกอบที่ 2 ของการเคลือบที่ใช้: ดินขาว - 25%, แป้ง - 50%: น้ำ - 25% ส่วนผสมนี้เจือจางด้วยแก้วเหลวหรือกาวซิลิเกต

การซีเมนต์เสร็จสิ้นหลังจากการเคลือบแห้งสนิท

สารที่ประกอบเป็นสารเคลือบเรียกว่าคาร์บูไรเซอร์ มีสถานะเป็นของแข็ง ของเหลว และก๊าซ

ในเวิร์คช็อปบ้านเล็ก ๆ จะสะดวกกว่าในการทำซีเมนต์โดยใช้เพสต์ นี่คือคาร์บูไรเซชันในคาร์บูไรเซอร์ที่เป็นของแข็ง ส่วนผสมประกอบด้วย: เขม่า - 55%, โซดาแอช - 30%, โซเดียมออกซาเลต - 15%, น้ำเพื่อสร้างมวลครีม วางลงบนพื้นที่ที่ต้องการของผลิตภัณฑ์และปล่อยให้แห้ง จากนั้นจึงนำผลิตภัณฑ์เข้าเตาอบ โดยเก็บไว้ที่อุณหภูมิ 900-920°C เป็นเวลา 2-2.5 ชั่วโมง เมื่อใช้ปูนซีเมนต์ซีเมนต์จะทำให้ชั้นคาร์บูไรซ์มีความหนาของ 0.7-0.8 มม.

การทำคาร์บูไรซิ่งเหลวยังสามารถทำได้ในโรงงานขนาดเล็ก หากมีเตาหลอมในอ่างอาบน้ำ ซึ่งมีเครื่องมือและผลิตภัณฑ์อื่นๆ ที่ผ่านการคาร์บูไรซ์ องค์ประกอบของของเหลวประกอบด้วย: โซดา - 75-85%, โซเดียมคลอไรด์ 10-15%, ซิลิคอนคาร์ไบด์ 6-10% เตาอาบน้ำเต็มไปด้วยองค์ประกอบนี้และผลิตภัณฑ์หรือเครื่องมือถูกแช่อยู่ กระบวนการนี้เกิดขึ้นที่อุณหภูมิ 850-860°C เป็นเวลา 1.5-2 ชั่วโมง ความหนาของชั้นคาร์บูไรซ์ถึง 0.3-0.4 มม.

การประสานแก๊สจะดำเนินการโดยใช้ส่วนผสมของก๊าซร้อนที่มีเทนและคาร์บอนมอนอกไซด์ในห้องพิเศษที่อุณหภูมิ 900-950°C และภายใต้สภาวะการผลิตเท่านั้น หลังจากการชุบคาร์บูไรเซชัน ชิ้นส่วนต่างๆ จะถูกทำให้เย็นลงพร้อมกับเตาเผา จากนั้นจึงชุบแข็งที่ 760-780°C และสุดท้ายทำให้เย็นลงในน้ำมัน

การทำความร้อนชิ้นงานถือเป็นการปฏิบัติงานที่มีความรับผิดชอบ คุณภาพของผลิตภัณฑ์และผลิตภาพแรงงานขึ้นอยู่กับความถูกต้องของการดำเนินการ คุณจำเป็นต้องรู้ว่าในระหว่างกระบวนการให้ความร้อน โลหะจะเปลี่ยนโครงสร้าง คุณสมบัติ และลักษณะของชั้นพื้นผิว และอันเป็นผลมาจากปฏิสัมพันธ์ของโลหะกับอากาศในบรรยากาศ ทำให้เกิดสเกลขึ้นบนพื้นผิว ความหนาของชั้นสเกลขึ้นอยู่กับ เกี่ยวกับอุณหภูมิและระยะเวลาการให้ความร้อนองค์ประกอบทางเคมีของโลหะ เหล็กออกซิไดซ์อย่างเข้มข้นที่สุดเมื่อถูกความร้อนสูงกว่า 900°C; เมื่อถูกความร้อนถึง 1,000°C การเกิดออกซิเดชันจะเพิ่มขึ้น 2 เท่า และที่ 1200°C - 5 เท่า

เหล็กโครเมียมนิกเกิลเรียกว่าทนความร้อนเนื่องจากแทบไม่ออกซิไดซ์ โลหะผสมเหล็กก่อตัวเป็นชั้นที่มีความหนาแน่น แต่ไม่หนา ซึ่งช่วยปกป้องโลหะจากการเกิดออกซิเดชันเพิ่มเติม และไม่แตกร้าวในระหว่างการตี เมื่อถูกความร้อน เหล็กกล้าคาร์บอนจะสูญเสียคาร์บอนจากชั้นผิว 2-4 มม.

สิ่งนี้คุกคามโลหะด้วยความแข็งแรงและความแข็งของเหล็กที่ลดลงและการแข็งตัวจะเสื่อมลง การแยกคาร์บอนออกเป็นอันตรายอย่างยิ่งต่อการตีขึ้นรูปขนาดเล็กตามด้วยการชุบแข็ง

เหล็กคาร์บอนที่มีหน้าตัดสูงสุด 100 มม. สามารถให้ความร้อนได้อย่างรวดเร็ว ดังนั้น จึงนำไปแช่เย็นโดยไม่ต้องอุ่นในเตาเผาที่มีอุณหภูมิ 1300°C เพื่อหลีกเลี่ยงไม่ให้เกิดการแตกร้าว เหล็กกล้าอัลลอยด์สูงและคาร์บอนสูงจะต้องได้รับความร้อนอย่างช้าๆ

เมื่อถูกความร้อนสูงเกินไป โลหะจะได้โครงสร้างที่มีเนื้อหยาบและความเหนียวจะลดลง ดังนั้นจึงจำเป็นต้องดูแผนภาพเหล็ก-คาร์บอนซึ่งกำหนดอุณหภูมิสำหรับการเริ่มต้นและสิ้นสุดการตีขึ้นรูป อย่างไรก็ตาม หากจำเป็น ความร้อนสูงเกินไปของชิ้นงานสามารถแก้ไขได้ด้วยการบำบัดความร้อน แต่ต้องใช้เวลาและพลังงานเพิ่มเติม การทำความร้อนโลหะจนถึงอุณหภูมิที่สูงขึ้นจะทำให้เกิดความเหนื่อยหน่าย ซึ่งขัดขวางพันธะระหว่างเมล็ดพืช และโลหะดังกล่าวจะถูกทำลายโดยสิ้นเชิงในระหว่างการตีขึ้นรูป การที่มากเกินไปคือการแต่งงานที่แก้ไขไม่ได้ หากชิ้นงานถูกหลอมโดยการให้ความร้อนที่อุณหภูมิต่ำกว่า Tn จะทำให้เกิดรอยแตกร้าวได้ ที่อุณหภูมิ 20-30°C เหนืออุณหภูมิ Tk การตกผลึกจะเกิดขึ้นในโลหะและโครงสร้างยังคงเป็นเม็ดละเอียด ในขั้นตอนนี้จำเป็นต้องทำการปลอมให้เสร็จสิ้น

เมื่อทำการปลอมผลิตภัณฑ์จากเหล็กกล้าคาร์บอนต่ำ ต้องใช้ความร้อนน้อยกว่าการปลอมผลิตภัณฑ์ที่คล้ายกันจากเหล็กกล้าคาร์บอนสูงหรือโลหะผสม

ดังนั้น. เมื่อทำความร้อนโลหะ จำเป็นต้องตรวจสอบอุณหภูมิความร้อน เวลาในการทำความร้อน และอุณหภูมิเมื่อสิ้นสุดการทำความร้อน เมื่อเวลาในการทำความร้อนเพิ่มขึ้น ชั้นของตะกรันก็จะโตขึ้น และเมื่อได้รับความร้อนอย่างรวดเร็วและรวดเร็ว อาจเกิดรอยแตกได้ เป็นที่ทราบจากประสบการณ์ว่าบนถ่านชิ้นงานที่มีเส้นผ่านศูนย์กลาง 10-20 มม. จะถูกให้ความร้อนจนถึงอุณหภูมิการตีขึ้นรูปใน 3-4 นาที และชิ้นงานที่มีเส้นผ่านศูนย์กลาง 40-50 มม. จะถูกให้ความร้อนเป็นเวลา 15-25 นาที โดยตรวจสอบสีของ ความร้อน.

ข้อควรระวังเพื่อความปลอดภัยระหว่างงานตีขึ้นรูป

· งานกับโลหะร้อนจัดเป็นงาน อันตรายเพิ่มขึ้น- ควรให้ความสำคัญอย่างยิ่งกับคุณภาพของมือและเครื่องมือที่ถอดออกได้ เสื้อผ้า และอุปกรณ์ป้องกัน

· เสื้อผ้าของช่างตีเหล็ก: แจ็คเก็ตที่ทำจากผ้าฝ้ายเนื้อหนาแขนยาวติดไว้ที่ข้อมือ ส่วนล่างของแจ็คเก็ตควรคลุมส่วนบนของกางเกงซึ่งทำจากผ้าที่ทนทานเช่นกัน ในทางกลับกัน กางเกงควรมีความยาวเท่ากับรองเท้าบูท ควรมีรองเท้าบูทที่มีพื้นรองเท้าหนังหนาจะดีกว่า ขอแนะนำให้ใช้ถุงมือที่ทำจากผ้าใบ และบางถุงมือก็ควรมีซับในจากแร่ใยหิน ผ้ากันเปื้อน - ทำจากผ้าใบกันน้ำหนา ผ้าใยหิน หรือหนัง - ควรคลุมหน้าอกและอยู่ใต้เข่า ผ้ากันเปื้อนอาจมีกระเป๋าหนึ่งช่องที่หน้าอกหรือที่เอวด้านขวา

· ช่างตีเหล็กจะต้องมีหมวกที่ทำจากผ้าสักหลาด ผ้า หรือที่คาดผม หมวกช่วยปกป้องเส้นผมของคุณจากการปนเปื้อนและความร้อนสูงเกินไป

· ก่อนเริ่มทำงานในโรงตีเหล็ก คุณต้องตรวจสอบให้แน่ใจว่าค้อน เบรกมือ การติดตั้งทั่งตีเหล็ก และท่ออากาศอยู่ในสภาพดี ในระหว่างการติดตั้งทั่งตีเหล็กตามปกติ พื้นผิวการทำงานควรอยู่เหนือระดับพื้นที่ความสูง 650-800 มม. นั่นคือช่างตีเหล็กที่ยืนอยู่บนพื้นสามารถสัมผัสพื้นผิวของทั่งด้วยมือของเขากำหมัดแน่น ต้องมีระยะห่างอย่างน้อย 1.5 ม. ระหว่างทั่งตีและโรงตีเหล็ก เมื่อตรวจสอบทั่งตีกระแทก เสียงควรชัดเจน ดังกริ่ง โดยไม่ส่งเสียงดัง นี่แสดงว่าไม่มีรอยแตกร้าว ก่อนเริ่มงาน ให้ติดตั้งฉากกั้น: เพื่อปกป้องสิ่งแวดล้อมจากความเสียหายจากเกล็ดที่กระเด็นหรืออนุภาคโลหะ รวมถึงจากผลกระทบความร้อนที่เป็นอันตราย

· อนุญาตให้ทำงานได้เฉพาะกับเครื่องมือที่ได้รับการทดสอบความสามารถในการให้บริการ ซึ่งตั้งอยู่ในสถานที่ทำงานด้วยความสะดวกสบายสูงสุด โดยไม่อนุญาตให้มีสิ่งใดที่ไม่จำเป็น

· พื้นจะต้องได้ระดับและแห้ง โรงตีเหล็กควรมีภาชนะที่มีทรายเพื่อเติมพื้นที่ลื่น

· ถังหล่อเย็นโลหะต้องมี น้ำบริสุทธิ์และภาชนะใส่น้ำมันเครื่อง

· ขณะทำงาน คุณควรใช้หน้ากากป้องกันหรือแว่นตาที่มีกระจกนิรภัย และเมื่อทำงานกับการตีขึ้นรูปด้วยความร้อนสีขาว ให้ใช้แว่นตาที่มีตัวกรองแสง

· คุณไม่สามารถมองแสงจ้า (เปลวไฟ) ด้วยตาที่ไม่มีการป้องกันได้ ซึ่งอาจส่งผลให้การมองเห็นลดลงหรือสูญเสียการมองเห็น

· เมื่อทำงานคุณจะต้องไม่วอกแวกหรือพูดคุย

· เมื่อทำการปลอมชิ้นงาน จำเป็นต้องตรวจสอบสภาวะอุณหภูมิ

· ห้ามตีโลหะที่ได้รับความร้อนสูงเกินไปหรือเย็นลงต่ำกว่าปกติ เนื่องจากอาจทำให้เกิดอุบัติเหตุได้

· การตีจะต้องจับด้วยคีม ปากต้องจับให้แน่น และที่จับของคีมจะต้องไม่ปิด แต่ต้องสปริงกลับ

· เมื่อกระแทก ควรจับที่ ด้ามจับ ของ เครื่องมือ ไว้ด้านข้างคุณเท่านั้น และไม่ควรจับไว้ข้างหน้าคุณ

· แฮมเมอร์แมนควรยืนครึ่งหันเข้าหาช่างตีเหล็ก และไม่ตรงข้าม คำสั่งสำหรับกองหน้าค้อนควรได้รับอย่างชัดเจนและดัง: "ตี", "ตีแรง", "ตีครั้งเดียว", "ตีจนออกคำสั่ง", "หยุด" และแสดงตำแหน่งที่กระแทกด้วยค้อน คุณสามารถตีแผ่นปลอมเท่านั้น

· ไม่รวมการระเบิดที่ไม่ได้ใช้งานบนทั่งตีเหล็ก

· การสิ้นสุดของการตีขึ้นรูปทำได้โดยใช้คำสั่ง "หยุด" และไม่ใช่โดยการถอดการตีขึ้นรูปออกจากทั่งตีเหล็ก

· เมื่อตัดโลหะ ให้วางสิ่วในแนวตั้งอย่างเคร่งครัดเท่านั้น การสับจะดำเนินการตามขอบทั่งเท่านั้น ทำให้การตีครั้งแรกและครั้งสุดท้ายอ่อนแอ ปลายที่ขาดของการตีขึ้นรูปควรหันออกห่างจากคุณและไปในทิศทางที่ปลอดภัย

· ใช้ค้อนขนาดใหญ่ทุบใส่กองหน้าทั้งหมดโดยตรง

· เมื่อสิ้นสุดการทำงาน ปิดเครื่องเป่าลม และจัดห้องให้เป็นระเบียบ

การตีเหล็กเป็นขั้นตอนเริ่มต้นของกระบวนการบำบัดความร้อนซึ่งไม่ควรให้ความสนใจกับการตีขึ้นรูปมากนัก อุณหภูมิในการทำงานช่องว่าง ควรให้ความสนใจเป็นพิเศษเพื่อไม่ให้ต่ำกว่าขีดจำกัดอุณหภูมิ เมื่อความเค้นภายในเริ่มพัฒนาในเหล็กเนื่องจากการระบายความร้อนมากเกินไป มีเทคนิคที่คนญี่ปุ่นเรียกว่า "การตีแบบเปียก"- มันเกี่ยวข้องกับการทำให้พื้นผิวของทั่งตีเปียกและค้อนด้วยน้ำในระหว่างการตี ในกรณีนี้ น้ำไม่ได้ทำให้ชิ้นงานเย็นลง แต่ช่วยแยกสะเก็ดออกจากพื้นผิว ป้องกันไม่ให้ "ขับ" เข้าไปในใบมีด ต่างจากเหล็กร้อน ตะกรันไม่ยืดหยุ่นและทิ้งรอย (“หลุมอุกกาบาต”) ไว้บนพื้นผิว

การเริ่มตีขึ้นรูปด้วยการขึ้นรูปก้านจะสะดวกกว่า แต่ก่อนอื่นคุณต้องทำให้ว่างเบื้องต้น หากคุณมีแท่งแล้วแปลงเป็นรูปสี่เหลี่ยมผืนผ้า (สี่เหลี่ยมจัตุรัส) จากนั้นตัดเป็นแถบที่มีความหนาตามที่ต้องการโดยมีค่าเผื่อการตัดเฉือน สะดวกในการจัดตำแหน่งและตรวจสอบใบมีดก่อนนำไปใส่ในเตาหลอมเพื่อให้ความร้อนอีกครั้ง เพื่อไม่ให้เสียเวลากับสิ่งนี้หลังจากถอดออกจากเตาหลอมแล้ว ควรให้ความสนใจเป็นพิเศษกับการวางตำแหน่งของชิ้นงาน - ควรวางตำแหน่งขนานกับระนาบของทั่งอย่างเคร่งครัด หัวค้อนจะต้องกระทำบนพื้นผิวด้วยระนาบทั้งหมด: มิฉะนั้นจะเกิดบริเวณที่ผิดรูปไม่สม่ำเสมอในใบมีดซึ่งต่อมาจะมีความแข็งแกร่งขึ้น (ด้วยการก่อตัวของความไม่เป็นเนื้อเดียวกันภายใน)

จากนั้น ให้นำชิ้นงานที่เป็นแถบ ถอยกลับไปตามระยะห่างที่ต้องการ และทำการ "หัก" โดยให้ทำการกระแทกที่ขอบทั้งสองด้านของชิ้นงาน เพื่อให้ตัวใบมีดเคลื่อนเข้าสู่ด้ามแบบเป็นขั้นตอน ซึ่งสามารถทำได้โดยใช้ปลายแหลมของค้อนหรือใช้เครื่องมือสำรอง จากนั้นคุณดึงส่วนที่แยกออกจากก้านมาไว้บนกรวย

เพียงเท่านี้ ก้านก็พร้อมแล้ว และตอนนี้คุณสามารถจัดการมันได้ด้วยคีม และแก้ไขในภายหลังด้วยเครื่องเหลาไฟฟ้า ตอนนี้เราเริ่มสร้างตัวของใบมีดแล้ว ในการทำเช่นนี้ ก่อนอื่นคุณต้องสร้างรูปทรงส่วนปลาย ซึ่งสามารถทำได้โดยการปลอมหรือเพียงแค่ตัดส่วนที่เกินออกด้วยสิ่ว

ด้วยการปัดเศษมุมที่แหลมคมและจัดแนวเส้นเราจะได้โครงใบมีดที่เสร็จแล้ว โดยหลักการแล้ว คุณสามารถหยุดตรงนั้นแล้วสร้างทางลาดโดยใช้กระดาษทรายได้

แต่คุณสามารถไปไกลกว่านี้แล้วดึงขอบกลับและตกแต่งทางลาดด้วยการปลอม ที่นี่คุณต้องคำนึงถึงการขยายตัวของโลหะและใช้ความกว้างของชิ้นงานเริ่มต้นน้อยกว่าที่คุณวางแผนไว้ว่าจะได้มีดที่ทำเสร็จแล้ว ข้อผิดพลาดทั่วไปเมื่อสร้างระนาบลับคมคือการยกชิ้นงานขึ้นเหนือทั่งตีเหล็ก ระนาบนี้จะต้องถูกตีบนชิ้นงานที่วางอยู่บนทั่งตีเหล็ก - ด้านตรงข้ามกับการตีจะแบนในขณะที่คุณสร้างระนาบลับด้วยค้อน

การเริ่มงานโดยการโปรไฟล์ด้านที่ “ไม่สะดวก” จะเป็นประโยชน์ และเมื่อเสร็จแล้วให้พลิกชิ้นงานไปอีกด้าน การตีใบมีดทั้งสองด้านให้เท่าๆ กันเป็นสิ่งสำคัญมาก มิฉะนั้นเนื่องจากโครงสร้างไม่เรียบ ใบมีดจะ "นำ" หรือเกิดโปรไฟล์ที่ไม่สมมาตร ปัญหาทั่วไปอีกประการหนึ่งคือการโก่งงอของชิ้นงาน สุภาษิตโบราณเกี่ยวกับการไม่ตีใบมีดเป็นสิ่งที่ผิด คุณสามารถตีใบมีดได้ แต่ต้องใช้เทคนิคพิเศษ ในการดำเนินการนี้ ให้ใช้ทั่งตีเหล็กจนเต็ม วางส่วนโค้งไว้บนทั่ง และขจัดส่วนโค้งออกด้วยการเป่าเบาๆ ถ้าใบมีดได้ขึ้นรูปแล้ว ให้ตีด้วยค้อนทุบ บล็อกไม้- ใบมีดและก้นไม่ทรมาน หลังจากความยากลำบากและความล้มเหลวทั้งหมด คุณได้รับใบมีดเปล่าที่ดูคลุมเครือคล้ายกับมีดในฝันของคุณ ยิ่งงานเจียรน้อยลงในอนาคตก็ยิ่งดีเท่านั้น

หลังจากการปลอมและการลอกจะต้องสร้างรูปร่างและความลาดเอียง แต่ความหนาของคมตัดจะต้องมีอย่างน้อย 1 มม. เพื่อหลีกเลี่ยง "คลื่น" ในระหว่างการชุบแข็งความสมมาตรโดยรวมของทุกส่วนก็เช่นกัน จุดสำคัญและส่งผลต่อการเสียรูปจากการแข็งตัวที่อาจเกิดขึ้นได้ ใบมีดฟอร์จก็มี จำนวนมากความเค้นภายในซึ่งในระหว่างการชุบแข็งอาจทำให้เกิดการดัดงอได้ เพื่อลดปัญหานี้ ควรอบอ่อนใบมีดก่อนชุบแข็ง วางใบมีดโดยคว่ำก้นลงในโรงตีเหล็ก ตั้งไฟให้ใบมีดร้อนจนเป็นสีแดงโดยใช้แรงลมต่ำ จากนั้นปิดการเป่า ปล่อยให้ใบมีดเย็นด้วยเตาหลอมข้ามคืน จากนั้นจึงไปพักผ่อน

ขั้นตอนต่อไปของการผลิตมีดคือการรักษาความร้อนของใบมีด

ขนาดของการตีขึ้นรูปและข้อกำหนดสำหรับชิ้นส่วนสำเร็จรูปขึ้นอยู่กับองค์ประกอบทางเคมีของเหล็ก การอบชุบด้วยความร้อนของเหล็กประเภทต่อไปนี้สามารถใช้ในการตีขึ้นรูปได้

การหลอมประกอบด้วยการทำความร้อนเหล็กจนถึงอุณหภูมิที่กำหนด ถือไว้แล้วค่อยๆ เย็นลงอย่างช้าๆ โดยส่วนใหญ่มักใช้ร่วมกับเตาหลอมหรือเตาหลอม

การทำความร้อนเหล็กสำหรับการหลอมจะดำเนินการในโรงหลอมหรือเตาเผา เพื่อป้องกันไม่ให้คาร์บอนเผาไหม้ออกจากพื้นผิวของเหล็กเมื่อถูกความร้อนในโรงตีเหล็ก การตีขึ้นรูปจะถูกใส่ในกล่องโลหะโรยด้วยทรายแห้ง ถ่านหรือเศษโลหะและให้ความร้อนจนถึงอุณหภูมิที่จำเป็นสำหรับการหลอมเหล็กเกรดที่กำหนด ระยะเวลาการให้ความร้อนขึ้นอยู่กับขนาดของการตีขึ้นรูป ประมาณ 45 นาทีทุกๆ 25 มม ความหนาสูงสุด ภาพตัดขวาง- การให้ความร้อนเหนืออุณหภูมิการหลอมและการสัมผัสกับอุณหภูมินี้เป็นเวลานานเป็นสิ่งที่ยอมรับไม่ได้เนื่องจากสามารถสร้างโครงสร้างที่มีเนื้อหยาบได้ซึ่งจะช่วยลดแรงกระแทกของโลหะได้อย่างรวดเร็ว

การทำความเย็นของการตีขึ้นรูปสามารถทำได้เร็วกว่าการหลอมและเตาเผาหากคุณใช้คำแนะนำต่อไปนี้ เหล็กโครงสร้างคุณภาพคาร์บอนควรทำให้เย็นลงที่อุณหภูมิประมาณ 600°C ในอากาศเพื่อให้ได้โครงสร้างที่มีเนื้อละเอียด จากนั้นเพื่อหลีกเลี่ยงความเครียดภายใน ควรดำเนินการทำความเย็นอย่างช้าๆ ในเตาเผาหรือในกล่องทรายหรือขี้เถ้าที่ติดตั้งใน ปลอม. เหล็กกล้าเครื่องมือคาร์บอนควรทำให้เย็นลงในเตาเผาหรือโรงหลอมที่อุณหภูมิ 670°C จากนั้นสามารถเร่งอัตราการทำความเย็นได้โดยการเปิดแดมเปอร์ของเตาเผาและนำเชื้อเพลิงออกจากโรงหลอม

ขึ้นอยู่กับวัตถุประสงค์ของการเปลี่ยนแปลงการเปลี่ยนแปลงโครงสร้าง (แผนภาพสถานะแสดงในรูป) จะใช้การหลอมประเภทต่อไปนี้

การตีขึ้นรูปที่ทำจากเหล็กกล้าคาร์บอนจะถูกทำให้เย็นลงที่อัตรา 50-150 องศา/ชม. และของโลหะผสมเหล็ก - 20-60 องศา/ชม. เป็นผลให้ความเค้นภายในของโลหะบรรเทาลง ทำให้มีความนุ่มและเหนียวมากขึ้น แต่มีความแข็งน้อยลง การหลอมต่ำประกอบด้วยการให้ความร้อนแก่การตีขึ้นรูปให้มีอุณหภูมิสูงกว่าจุดวิกฤต 723°C เล็กน้อย (สูงถึงประมาณ 740-780°C) ซึ่งจะเปลี่ยนอุณหภูมิด้านล่างและเหนือจุดที่ 5 เป็นระยะๆ และค่อยๆ เย็นลงที่ 670°C หลังจากนั้นสามารถทำความเย็นได้ เร่ง การอบอ่อนดังกล่าวใช้เพื่อลดความแข็ง เพิ่มความเหนียว และปรับปรุงความสามารถในการขึ้นรูปของการตีขึ้นรูปที่ทำจากเหล็กกล้าเครื่องมือ

การหลอมด้วยการตกผลึกซ้ำประกอบด้วยการให้ความร้อนเหล็กที่อุณหภูมิ 650-700°C และระบายความร้อนในอากาศ ด้วยการหลอมนี้ งานชุบแข็งจะถูกลบออก และโครงสร้างของเหล็กที่เสียหายระหว่างการตีที่อุณหภูมิต่ำจะได้รับการแก้ไข

การหลอมการทำให้เป็นมาตรฐาน (การทำให้เป็นมาตรฐาน) ประกอบด้วยการตีขึ้นรูปด้วยความร้อนที่อุณหภูมิ 780-950°C ค้างไว้สักครู่แล้วทำให้เย็นลงในอากาศ ตามกฎแล้วการทำให้เป็นมาตรฐานนั้นใช้เพื่อกำจัดโครงสร้างเนื้อหยาบที่เกิดขึ้นอันเป็นผลมาจากการเพิ่มขึ้นโดยบังคับหรือโดยไม่ได้ตั้งใจในเวลาที่ชิ้นงานอยู่ในเตาเผาเพื่อแก้ไขโครงสร้างของเหล็กร้อนเกินไป (ความร้อนสูงเกินไป) ปรับแต่งเมล็ดข้าวให้นิ่มลง เหล็กก่อนตัดและได้พื้นผิวที่สะอาดขึ้นเมื่อตัดรวมถึงการปรับปรุงโครงสร้างโดยทั่วไปก่อนชุบแข็ง จากผลของการทำให้เป็นมาตรฐาน เหล็กจะค่อนข้างแข็งและมีความเหนียวน้อยกว่าหลังจากการอบอ่อนต่ำ การทำให้เป็นมาตรฐานเมื่อเทียบกับการหลอมเป็นการดำเนินการที่ประหยัดกว่าเนื่องจากไม่ต้องการการระบายความร้อนพร้อมกับการหลอมหรือเตาเผา

การแข็งตัวใช้เพื่อเพิ่มความแข็ง ความแข็งแรง และความทนทานต่อการสึกหรอของชิ้นส่วนที่ได้จากการตีขึ้นรูป การทำความร้อนเหล็กเพื่อชุบแข็งจะดำเนินการในเตาหลอมหรือเตาให้ความร้อน ชิ้นส่วนจะถูกวางในโรงตีเหล็กเพื่อไม่ให้ลมเย็นพัดตกลงบนเหล็กโดยตรง คุณต้องแน่ใจว่าการให้ความร้อนเกิดขึ้นอย่างเท่าเทียมกัน ยิ่งเหล็กมีองค์ประกอบคาร์บอนและโลหะผสมมากขึ้น ชิ้นส่วนก็จะยิ่งมีขนาดใหญ่และมีรูปร่างที่ซับซ้อนมากขึ้น อัตราการให้ความร้อนในการชุบแข็งก็จะยิ่งช้าลงเท่านั้น ระยะเวลาของการสัมผัสกับอุณหภูมิดับประมาณจะเท่ากับ 0.2 ของเวลาในการทำความร้อน ไม่แนะนำให้จับที่อุณหภูมิดับมากเกินไป เนื่องจากจะทำให้เมล็ดพืชเติบโตอย่างรวดเร็วและเหล็กสูญเสียความแข็งแรง

ระบายความร้อนเป็นการดำเนินการชุบแข็งที่สำคัญอย่างยิ่งเนื่องจากการได้รับโครงสร้างที่ต้องการในโลหะนั้นขึ้นอยู่กับมันจริง ๆ สำหรับการชุบแข็งคุณภาพสูง จำเป็นที่ในระหว่างกระบวนการทำความเย็นของชิ้นส่วน อุณหภูมิของของเหลวยังคงแทบไม่เปลี่ยนแปลง ซึ่งมวลของของเหลวจะต้องมากกว่ามวลของชิ้นส่วนที่ชุบแข็ง 30-50 เท่า เพื่อให้เกิดการแข็งตัวสม่ำเสมอ ชิ้นส่วนที่ได้รับความร้อนจะต้องจุ่มลงในสารหล่อเย็นอย่างรวดเร็วและผสมในของเหลวจนเย็นสนิท หากเพียงส่วนปลายหรือบางส่วนของผลิตภัณฑ์แข็งตัว (เช่น ใบขวาน) ให้หย่อนลงในของเหลวดับจนถึงความลึกที่ต้องการแล้วเลื่อนขึ้นลงเพื่อไม่ให้มีขอบเขตคมของอัตราการทำความเย็นระหว่าง ชิ้นส่วนที่แข็งและไม่แข็งของผลิตภัณฑ์และรอยแตกจะไม่ปรากฏในส่วนที่เปลี่ยนผ่าน ใบมีดจะถูกจุ่มลงในแนวตั้งอย่างเคร่งครัดหรือในมุมโดยให้ส่วนใบมีดอยู่ด้านล่าง

การเลือกใช้สารหล่อเย็นขึ้นอยู่กับเกรดของเหล็ก ขนาดหน้าตัดของชิ้นส่วน และคุณสมบัติที่ต้องการที่เหล็กควรได้รับหลังจากการชุบแข็ง เหล็กที่มีปริมาณคาร์บอน 0.3 ถึง 0.6% มักจะถูกทำให้เย็นลงในน้ำ ในขณะที่เหล็กที่มีปริมาณคาร์บอนมากกว่าจะถูกทำให้เย็นลงในน้ำมัน ในกรณีนี้ควรคำนึงถึงการกำหนดค่าของชิ้นส่วนและหน้าตัดด้วย เมื่อชุบแข็งเหล็ก การระบายความร้อนด้วยความเร็วสองระดับเป็นเรื่องยาก ในช่วงอุณหภูมิ 650-450°C ต้องทำความเย็นอย่างรวดเร็วที่อัตรา 20-30°C/s เพื่อหลีกเลี่ยงการบิดเบี้ยวและการแตกร้าว

เป็นที่ชัดเจนว่าสื่อดับที่ดีที่สุดคือของเหลวสองชั้นซึ่งในนั้น ชั้นบน- น้ำที่มีอุณหภูมิ 18-28°C และด้านล่าง - น้ำมันเครื่อง แต่น่าเสียดายที่ไม่สามารถรับของเหลวสองชั้นดังกล่าวได้เนื่องจากน้ำมันลอยขึ้นสู่พื้นผิว ด้วยทักษะบางอย่าง คุณสามารถใช้โหมดทำความเย็นต่อไปนี้ได้ จุ่มชิ้นส่วนลงในน้ำสักครู่แล้วจึงเทลงในน้ำมันอย่างรวดเร็ว เวลาทำความเย็นโดยประมาณในน้ำก่อนถ่ายโอนไปยังน้ำมันคือ 1-1.5 วินาที ทุกๆ 5-6 มม. ของส่วนของชิ้นส่วน วิธีการทำความเย็นนี้เรียกว่า “ผ่านน้ำสู่น้ำมัน” หรือการดับเป็นระยะ ใช้สำหรับชุบแข็งเครื่องมือเหล็กกล้าคาร์บอน

ด้วยพื้นที่หน้าตัดขนาดใหญ่ ชั้นนอกจะเย็นตัวเร็วกว่าชั้นใน ดังนั้นความแข็งบนพื้นผิวจึงมากกว่าตรงกลาง เหล็กกล้าคาร์บอน เช่น เหล็กกล้า 40 และ 45 ได้รับการชุบแข็งที่ความลึก 4-5 มม. และลึกกว่านั้นจะเป็นโซนชุบแข็งบางส่วนและแกนกลางที่ไม่ชุบแข็ง องค์ประกอบโลหะผสม - แมงกานีส โครเมียม นิกเกิล ฯลฯ ช่วยให้แข็งตัวได้ลึกยิ่งขึ้น ใบมีดบางประเภทต้องการความแข็งแรงของพื้นผิวมากขณะเดียวกันก็รักษาแกนที่อ่อนนุ่มและแข็งแกร่งไว้ ขอแนะนำให้พื้นผิวใบมีดดังกล่าวแข็งขึ้น หนึ่งในที่สุด วิธีง่ายๆการชุบแข็งดังกล่าวประกอบด้วยการโหลดชิ้นส่วนเข้าไปในเตาเผาที่มีอุณหภูมิสูง (950-1,000°C) ให้ความร้อนพื้นผิวอย่างรวดเร็วจนถึงอุณหภูมิการชุบแข็ง และระบายความร้อนด้วยความเร็วสูงในตัวกลางทำความเย็นที่ไหลผ่าน บ่อยครั้งที่การชุบแข็งจะดำเนินการทันทีหลังจากการตีขึ้นรูปโดยไม่ต้องให้ความร้อนเพิ่มเติมหากอุณหภูมิของการตีขึ้นรูปหลังจากการตีไม่ต่ำกว่าอุณหภูมิการชุบแข็ง

การชุบแข็งสามารถทำได้ แข็งแกร่ง ปานกลาง และอ่อนแอ- เพื่อให้เกิดการแข็งตัวอย่างแข็งแกร่ง น้ำที่อุณหภูมิ 15-20°C จะถูกนำมาใช้เป็นตัวกลางในการทำความเย็นก่อนที่ชิ้นส่วนจะถูกจุ่มลงไป และใช้สารละลายที่เป็นน้ำของเกลือแกงและโซดา (โซเดียมคาร์บอเนต) การชุบแข็งปานกลางทำได้โดยใช้น้ำที่มีชั้นน้ำมันหนา 20-40 มม. น้ำมัน น้ำมันเชื้อเพลิง น้ำสบู่ น้ำมันแร่เหลว ตลอดจน น้ำร้อน- ได้รับการชุบแข็งแบบอ่อนหากใช้กระแสอากาศหรือตะกั่วหลอมเหลวและโลหะผสมเป็นตัวกลางในการทำความเย็น

การชุบแข็งต้องอาศัยความเอาใจใส่และทักษะ การชุบแข็งที่ไม่ดีสามารถทำลายชิ้นส่วนที่เกือบจะเสร็จแล้วได้ เช่น นำไปสู่การก่อตัวของรอยแตก ความร้อนสูงเกินไป และการแยกชิ้นส่วนของพื้นผิว รวมถึงร่อง (การบิดงอ) ซึ่งส่วนใหญ่ขึ้นอยู่กับวิธีการและความเร็วของการแช่ชิ้นส่วนในสารหล่อเย็น

การชุบแข็งไม่ใช่การดำเนินการให้ความร้อนขั้นสุดท้าย เนื่องจากหลังจากนั้น เหล็กไม่เพียงแต่จะแข็งแรงและแข็งเท่านั้น แต่ยังมีความเปราะมากอีกด้วย และเกิดความเครียดในการชุบแข็งขนาดใหญ่ในการตีขึ้นรูป ความเครียดเหล่านี้ถึงค่าที่รอยแตกปรากฏขึ้นในการตีขึ้นรูปหรือชิ้นส่วนจากการตีขึ้นรูปเหล่านี้จะถูกทำลายตั้งแต่เริ่มดำเนินการ

ตัวอย่างเช่น ไม่สามารถใช้ค้อนของช่างตีเหล็กที่เพิ่งชุบแข็งใหม่ได้ เพราะเมื่อกระทบกับโลหะ ชิ้นส่วนโลหะจะแตกออก ดังนั้นเพื่อลดความเปราะบาง ความเค้นในการชุบแข็งภายใน และรับคุณสมบัติความแข็งแรงที่ต้องการของเหล็กหลังจากการชุบแข็ง การตีขึ้นรูปจึงถูกทำให้ร้อน

วันหยุดประกอบด้วยการทำความร้อนเหล็กชุบแข็งจนถึงอุณหภูมิที่กำหนด โดยคงไว้ที่อุณหภูมินี้เป็นระยะเวลาหนึ่งแล้วเย็นตัวลงอย่างรวดเร็วหรือช้าๆ โดยปกติจะอยู่ในอากาศ ในระหว่างกระบวนการแบ่งเบาบรรเทา ไม่มีการเปลี่ยนแปลงโครงสร้างเกิดขึ้นในโลหะ แต่ความเครียดในการดับ ความแข็งและความแข็งแรงลดลง และความเหนียวและความเหนียวเพิ่มขึ้น ขึ้นอยู่กับเกรดของเหล็กและข้อกำหนดด้านความแข็ง ความแข็งแรง และความเหนียวของชิ้นส่วน มีการใช้การแบ่งเบาบรรเทาประเภทต่อไปนี้

การอบคืนตัวสูงประกอบด้วยการให้ความร้อนแก่ชิ้นส่วนที่ชุบแข็งจนถึงอุณหภูมิ 450-650°C โดยคงไว้ที่อุณหภูมินี้และความเย็น เหล็กกล้าคาร์บอนถูกทำให้เย็นในอากาศ และเหล็กโครเมียม, แมงกานีส, โครเมียม-ซิลิกอนจะถูกทำให้เย็นลงในน้ำ เนื่องจากการเย็นตัวช้าจะทำให้อารมณ์เปราะ ด้วยการอบคืนสภาพนี้ ความเค้นในการชุบจะถูกกำจัดเกือบทั้งหมด ความเหนียวและความเหนียวเพิ่มขึ้น แม้ว่าความแข็งและความแข็งแรงของเหล็กจะลดลงอย่างเห็นได้ชัด การชุบแข็งด้วยการอบคืนตัวสูง เมื่อเทียบกับการอบอ่อน จะสร้างอัตราส่วนที่ดีที่สุดระหว่างความแข็งแรงของเหล็กและความเหนียว การบำบัดความร้อนร่วมกันนี้เรียกว่าการปรับปรุง การอบคืนตัวโดยเฉลี่ยประกอบด้วยการทำความร้อนชิ้นส่วนที่ชุบแข็งจนถึงอุณหภูมิ 300-450°C โดยคงไว้ที่อุณหภูมินี้แล้วทำให้เย็นลงในอากาศ ด้วยการอบคืนสภาพนี้ ความหนืดของเหล็กจะเพิ่มขึ้น และความเค้นภายในในเหล็กจะลดลง ขณะเดียวกันก็รักษาความแข็งสูงไว้เพียงพอ การอบคืนตัวต่ำประกอบด้วยการทำความร้อนชิ้นส่วนที่ชุบแข็งจนถึงอุณหภูมิ 140-250°C และระบายความร้อนด้วยความเร็วเท่าใดก็ได้ ด้วยการแบ่งเบาบรรเทานี้ ความแข็งและความเหนียวของเหล็กแทบจะไม่ลดลง แต่ความเครียดในการดับภายในจะลดลง หลังจากการแบ่งเบาบรรเทาดังกล่าว ชิ้นส่วนจะไม่สามารถโหลดด้วยโหลดแบบไดนามิกได้ ส่วนใหญ่มักใช้ในการประมวลผล เครื่องมือตัดจากเหล็กกล้าคาร์บอนและโลหะผสม

ในการผลิตงานโลหะ การตีเหล็ก หรือ เครื่องมือวัดสำหรับการตีด้วยมือ ช่างตีเหล็กมักใช้การดับและแบ่งเบาบรรเทาด้วยความร้อนเพียงครั้งเดียว การดำเนินการนี้เรียกว่าการแบ่งเบาบรรเทาตนเองและดำเนินการดังนี้ การตีขึ้นรูปด้วยความร้อนสำหรับการชุบแข็งจะถูกทำให้เย็นลงในน้ำหรือน้ำมันไม่สมบูรณ์แต่จะมีอุณหภูมิสูงกว่าอุณหภูมิการชุบเล็กน้อยเล็กน้อยซึ่งสามารถกำหนดได้เมื่อนำการตีขึ้นรูปออกจากตัวกลางการชุบด้วยสีของการทำให้เสื่อมเสียบนพื้นผิวของการตีขึ้นรูป ได้รับการรักษาไว้ล่วงหน้าบนล้อกากเพชร หลังจากนั้นในที่สุดการตีขึ้นรูปก็จะถูกทำให้เย็นลงโดยการแช่ในน้ำหรือน้ำมัน

ในกรณีที่ไม่มีเครื่องมือวัด อุณหภูมิความร้อนของการตีขึ้นรูปจะถูกกำหนดโดยสีของการทำให้เสื่อมเสีย ในการทำเช่นนี้ก่อนที่จะให้ความร้อนการตีขึ้นรูปเพื่อแบ่งเบาบรรเทาให้ทำความสะอาดในตำแหน่งที่ถูกต้อง พื้นที่ขนาดเล็กกระดาษทรายหรือสารขัดถูอื่น ๆ ให้ความร้อนแก่การตีขึ้นรูปและสังเกตการเปลี่ยนแปลงสีของโลหะตามพื้นผิวที่ทำความสะอาด ในกรณีนี้ สีที่หมองจะสอดคล้องกับอุณหภูมิความร้อนโดยประมาณของการตี:

| สีหมอง | อุณหภูมิ, องศาเซลเซียส |

| สีเทา | 330 |

| ฟ้าอ่อน | 314 |

| คอร์นฟลาวเวอร์ | 295 |

| สีม่วง | 285 |

| ม่วงแดง | 275 |

| สีน้ำตาล-แดง | 265 |

| สีน้ำตาล-เหลือง | 255 |

| สีเหลืองเข้ม | 240 |

| สีเหลืองอ่อน | 220 |

ที่อุณหภูมิสูงขึ้น พื้นผิวของเหล็กจะมืดลงและยังคงอยู่จนกระทั่งอุณหภูมิ 600 ° C เมื่อมีสีจากหลอดไส้ปรากฏขึ้น ต้องปฏิบัติตามระบบการรักษาความร้อนสำหรับเหล็กอย่างเคร่งครัด เนื่องจากการรักษาความร้อนที่ถูกต้องเท่านั้นจึงจะสามารถได้ใบมีดที่มีความแข็งแรง ความต้านทานการสึกหรอ ความสามารถในการใช้งาน ความเหนียว ฯลฯ ที่กำหนด

หลังจากการอบชุบด้วยความร้อนก็ถึงเวลาสำหรับรอบชิงชนะเลิศ เครื่องจักรกลสามารถทำได้โดยใช้อุปกรณ์ง่ายๆหรือใช้เครื่องเหลาไฟฟ้า แต่นี่เป็นหัวข้อสำหรับการสนทนาอื่น

ซึ่งบรรจุภัณฑ์ที่ประกอบด้วยชิ้นส่วนแต่ละชิ้นที่ถูกให้ความร้อนจนเดือดจะถูกหลอมรวมกัน การตีธรรมดา - การบดอัดและให้รูปร่างที่ต้องการแก่วัตถุ

การตีขึ้นรูปแบ่งออกเป็นแบบแมนนวลและแบบกลไก ขึ้นอยู่กับขนาดของผลิตภัณฑ์แปรรูป

เครื่องมือ

กระบวนการตีขึ้นรูป การทำความร้อนที่ว่าง

ในการสร้างวัตถุโดยการตีขึ้นรูป จะต้องนำเหล็กหล่อเปล่ามา จะต้องได้รับความร้อนก่อน เพื่อจุดประสงค์นี้ มีการติดตั้งเตาทำความร้อนหรือเตาหลอมใกล้กับค้อน ขนาด รูปร่าง และปริมาณขึ้นอยู่กับการผลิตและขนาดของช่องว่าง สำหรับของชิ้นเล็ก ๆ จะใช้ช่างตีเหล็กธรรมดา สำหรับเตาขนาดใหญ่จะใช้เตาเชื่อมที่ให้ความร้อนด้วยไม้หรือถ่านหิน และเตาแก๊สเพื่อให้ความร้อนขนาดใหญ่

ขั้นแรกให้ตั้งเตาอบโดยใช้ไฟสีแดงเข้ม จากนั้นจึงวางช่องว่างร้อนลงไป ในชิ้นงานเย็น ชั้นในจะอยู่ในสภาวะรับแรงไม่มากก็น้อยเสมอเนื่องจากสภาวะที่จะแข็งตัวหลังจากการหล่อ หากคุณใส่ช่องว่างเย็นลงในเตาร้อน ชั้นนอกที่ร้อนขึ้นและยืดออก จะทำให้เกิดรอยแตกร้าวในชั้นในที่ให้ผลตอบแทนต่ำ) หลังจากการหล่อควรยังคงร้อนอยู่ ไม่ควรปล่อยให้เย็นลงภายใต้ความร้อนสีแดงเข้ม และควรนำเข้าเตาอบทันทีหลังจากนำออกจากแม่พิมพ์หล่อ หากสิ่งนี้ล้มเหลวและช่องว่างเริ่มเย็นลงก่อนที่จะนำไปใส่ในเตาอบจะต้องฝังในขยะร้อนเพื่อให้เย็นช้าลง ถ้ามันเย็นลงมากเกินไป คุณจะต้องอุ่นเครื่องบนพื้นเวิร์กช็อป แม้หลังจากทำความร้อนบนพื้นในที่ว่างก็อาจมีได้ รอยแตกภายใน- เพื่อหลีกเลี่ยงความเสียหายดังกล่าว จะต้องได้รับความร้อนจากปลายก่อนเท่านั้น จากนั้นการให้ความร้อนจะดำเนินการในทิศทางของแกนจากปลายถึงตรงกลาง และการขยายตัวของชั้นที่มีศูนย์กลางทั้งหมดจะมีความสม่ำเสมอมากขึ้น การอุ่นล่วงหน้านั้นเพียงพอที่จะดำเนินการได้สูงถึง 300° ซึ่งสังเกตได้ง่ายจากควันและการจุดระเบิดของน้ำมันที่เทลงบนพื้นผิวของผลิตภัณฑ์

ช่องว่างจะถูกวางไว้ในเตาอบครั้งละหนึ่งหรือหลายชิ้น ขึ้นอยู่กับขนาด ในตอนแรกความร้อนจะอยู่ในระดับต่ำ จากนั้นจะค่อย ๆ เพิ่มขึ้นและนำไปสู่ระดับที่ต้องการ ยิ่งให้ความร้อนสูง เหล็กก็จะยิ่งนิ่ม ง่ายต่อการแปรรูปโดยใช้ค้อน และการตีขึ้นรูปจะประสบความสำเร็จมากขึ้น อย่างไรก็ตาม การใช้สิ่งนี้ในทางที่ผิดนั้นเป็นอันตราย - ยิ่งเหล็กถูกให้ความร้อนมากเท่าไรก็ยิ่งมีแนวโน้มที่จะตกผลึกมากขึ้นเท่านั้นเมื่อเย็นตัวลง เนื่องจากการเชื่อมต่อระหว่างคริสตัล (เมล็ดพืช) แต่ละอันสามารถลดลงได้ และพวกเขาสามารถแยกได้แม้กระทั่งจากการตีด้วยค้อนหนึ่งครั้งหรือหลายครั้ง . ดังนั้นในระหว่างการตีชิ้นงานชิ้นงานจะขาด แตกร้าว และบางครั้งก็หลุดออกเป็นชิ้น ๆ อีกด้วย สิ่งนี้เรียกว่าความร้อนสูงเกินไปของเหล็ก ไม่ควรสับสนระหว่างความร้อนสูงเกินไปของเหล็กกับความเหนื่อยหน่ายของเหล็ก การเผาไหม้มากเกินไปไม่ส่งผลกระทบต่อโครงสร้างผลึกของโลหะ แต่มีองค์ประกอบทางเคมีอยู่แล้ว ทำให้เกิดการเปลี่ยนแปลง: เมื่อเหล็กสัมผัสกับก๊าซในเตาและความร้อนจากการเชื่อมเป็นเวลานาน เหล็กจะสูญเสียคาร์บอนทีละน้อยและเข้าใกล้เหล็ก เหล็กที่ถูกเผานั้นใช้ไม่ได้ผล ในขณะที่เหล็กที่ร้อนจัดยังสามารถซ่อมแซมได้

ยิ่งเหล็กมีความแข็งก็ยิ่งมีแนวโน้มที่จะตกผลึกมากขึ้นและอุณหภูมิที่ตกผลึกก็จะยิ่งต่ำลง ดังนั้นจึงต้องปรับระดับความร้อนให้เหมาะสมกับความแข็งของเหล็ก:

อุณหภูมิต่ำก็ไม่เหมาะสำหรับการตีขึ้นรูป ประการแรก มันทำให้การประมวลผลยากมาก ประการที่สองเมื่อเคลื่อนย้ายอนุภาคที่ไม่ใช้งานในระหว่างการปลอมจะเกิดความตึงเครียดที่รุนแรงซึ่งบางครั้งทำให้เกิดน้ำตาและรอยแตกภายใน ต้องทำความร้อนเพื่อให้ด้านในของช่องว่างมีเวลาอุ่นเครื่องอย่างเหมาะสม และแม้ว่าชั้นนอกจะร้อนมากขึ้นเสมอ แต่สิ่งนี้จะสมดุลอย่างรวดเร็วเนื่องจากการระบายความร้อนระหว่างการตีขึ้นรูป

โดยทั่วไปเพื่อการปลอมที่ประสบความสำเร็จ เราต้องถือเป็นกฎที่จำเป็นซึ่งนอกเหนือจากระดับความร้อนแล้ว ความสม่ำเสมอของการทำความร้อนก็มีความสำคัญมากเช่นกัน ในการทำเช่นนี้ หลังจากวางช่องว่างลงในเตาเผาแล้ว คุณจะต้องเพิ่มอุณหภูมิอย่างช้าๆ เพื่อให้แน่ใจว่าอุณหภูมิจะร้อนเท่ากันทุกด้าน

เวลาในการทำความร้อนขึ้นอยู่กับขนาดและความสามารถในการทำความร้อนของเตาอบเป็นหลัก ที่โรงงาน Obukhov จะใช้เวลาประมาณ 27 ชั่วโมงในการทำความร้อนเหล็กแท่งขนาด 1,800 ปอนด์, ประมาณ 12 ชั่วโมงสำหรับเหล็กแท่งขนาด 900 ปอนด์ และประมาณ 8 ชั่วโมงสำหรับเหล็กแท่งขนาด 300 ปอนด์

เหล็กเปล่าไม่ใช่ตัวถังที่เป็นเนื้อเดียวกันต่อเนื่องกัน ข้างในเต็มไปด้วยเปลือกหอยและช่องว่างที่มีรูปร่างและขนาดต่างๆ ดังนั้นทันทีหลังจากที่ปล่อยช่องว่างออกจากเตาหลอมพวกมันจะถูกบดอัด - พวกมันจะถูกตอกเป็นวงกลมโดยเริ่มจากตรงกลางไปยังปลายล่างของช่องว่างจากนั้นไปด้านบนสุดที่ทำกำไรได้ สิ่งนี้เรียกว่า "การจีบ" สเกลที่เกิดขึ้นบนพื้นผิวระหว่างการให้ความร้อนส่วนหนึ่งจะหลุดออกไปเองในระหว่างการจีบ ส่วนหนึ่งถูกทุบด้วยชะแลงและทำความสะอาดด้วยไม้กวาด ดังนั้นชิ้นงานจึงถูกหล่อให้มีขนาดและน้ำหนักที่ใหญ่กว่าอย่างเห็นได้ชัดเมื่อเทียบกับวัตถุที่ต้องการ อัตราส่วนของพื้นที่หน้าตัดของช่องว่างต่อพื้นที่ ผลิตภัณฑ์สำเร็จรูปเมื่อก่อนใช้ตั้งแต่ 6 ถึง 10 ตอนนี้ด้วยการหล่อที่หนาแน่นมากขึ้น พวกเขาก็พอใจกับอัตราส่วน 3 ต่อ 4

ว่างเปล่า

การแปรรูปเหล็กเปล่าภายใต้ค้อนสามารถแบ่งออกเป็นสองส่วน: ส่วนเปล่าและการตกแต่งขั้นสุดท้าย

ช่องว่างมีวัตถุประสงค์เพื่อกระชับช่องว่างและให้ขนาดและรูปร่างที่ต้องการในรูปแบบหยาบ รูปร่างและขนาดของชิ้นงานและวิธีการตีขึ้นรูปขึ้นอยู่กับประเภทของผลิตภัณฑ์ ช่องว่างแบ่งตามประเภท: ลงในช่องว่างของกระบอกสูบทึบ กระบอกสูบกลวง แหวน ช่องว่างของสิ่งของแบน ฯลฯ วิธีการตีขึ้นรูปก็มีชื่อที่แตกต่างกันเช่นกัน

การเตรียมถังของแข็ง

ด้วยชิ้นงานดังกล่าว ช่องว่างจะถูกพันบนกองหน้าตัวล่างที่ตัดออก โดยที่หลังจากกระแทกค้อนทุกสองสามครั้ง มันจะหมุน 1/8 ของรอบ และหลังจากสร้างรูปแปดเหลี่ยมแล้ว มันก็จะถูกย้ายไปที่ความกว้างของส่วนบน กองหน้าและการตีเหล็กยังคงดำเนินต่อไป เมื่อด้วยวิธีนี้ช่องว่างทั้งหมดถูกจีบก็จะถูกย้ายไปยังที่เดิมอีกครั้งและเมื่อกระแทกขอบด้วยค้อนจะเกิดรูปทรงสิบหกด้าน ตามเส้นผ่านศูนย์กลางของกระบอกสูบ การตีจะดำเนินต่อไปจนกว่าจะได้ขนาดที่เหมาะสม ด้วยการประมวลผลนี้ เส้นผ่านศูนย์กลางจะลดลง และเมื่อทำการจีบ โลหะจะเคลื่อนที่ไปในทิศทางของแกน และด้วยเหตุนี้ ช่องว่างจึงยาวและยืดออก ซึ่งเป็นเหตุผลว่าทำไมการประมวลผลจึงเรียกว่าการยืด

หากในระหว่างการยืดดังกล่าว พบรอยแตกหรือข้อบกพร่องอื่น ๆ บนพื้นผิวของช่องว่าง ให้หยุดการตีจนกว่าจะถูกตัดออกด้วยสิ่วของช่างตีเหล็ก ปลายบนที่เรียกว่าจุดสิ้นสุดที่มีกำไรซึ่งมีช่องว่างอยู่เสมอถือว่าไม่เหมาะสำหรับการใช้งานดังนั้นช่องว่าง 1/4 โดยน้ำหนักจึงถูกตัดออกซึ่งเรียกว่าการตัดกำไร สำหรับการสับจะใช้ขวานเหล็กซึ่งวางอยู่ด้านบนแล้วใช้ค้อนกดเข้าที่ตัวมัน จากนั้นวางบล็อกสี่เหลี่ยมไว้ที่ด้านบนของขวานแล้วใช้ค้อนกดต่อไปจนกระทั่งขวานลึกลงไปครึ่งหนึ่งของช่องว่าง ในที่สุดมันก็หมุนได้ 180° และการตัดยังคงดำเนินต่อไปในลักษณะเดียวกันที่ฝั่งตรงข้าม ช่องว่างที่เตรียมไว้จะถูกตัดเป็นชิ้น ๆ ในลักษณะเดียวกันเมื่อมีไว้สำหรับการผลิตวัตถุหลายอย่าง

เมื่อเตรียมผลิตภัณฑ์ขนาดใหญ่ ค้อนจะไม่มีเวลาย้ำและเตรียมช่องว่างทั้งหมดในการทำความร้อนครั้งเดียว ดังนั้นก่อนอื่นให้ทำการย้ำและเตรียมครึ่งล่าง จากนั้นจึงย้ายที่ยึดไปยังปลายที่เสร็จแล้ว อุ่นส่วนที่เหลือ แล้วแปรรูปใน เช่นเดียวกัน และสุดท้ายก็ตัดกำไรออกไป

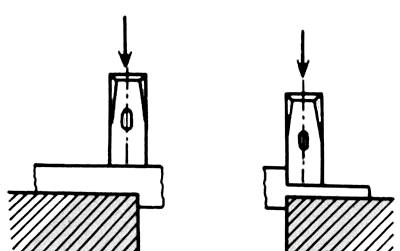

หากกระบอกสูบควรมีขอบหรือหน้าแปลนที่ส่วนท้ายซึ่งมีเส้นผ่านศูนย์กลางใหญ่กว่าเส้นผ่านศูนย์กลางของช่องว่างจากนั้นหลังจากการจีบและตัดผลกำไรแล้วกองหน้าด้านล่างจะถูกลบออกและติดตั้งช่องว่างตั้งตรง (ที่ก้น) และทุบลง โดยจะมีเส้นผ่านศูนย์กลางเพิ่มขึ้นที่ปลาย หากต้องการสร้างเพลาที่มีขนาดเล็กกว่าหรือมีความยาวจนไม่พอดีกับค้อนให้ใช้บริการของรถปราบดินที่เรียกว่าห้อยอยู่บนโซ่ผ่านการกระแทกที่ปลายเพลาหงุดหงิด ในการเตรียมผลิตภัณฑ์รูปทรงวงแหวน เช่น ผ้าพันแผล แหวนยึดปืน ฯลฯ ขั้นแรกตามที่กล่าวไว้ข้างต้น ช่องว่างจะถูกจีบ ดึงออก ทำความสะอาดเกล็ดและรอยแตก ตัดออกและหั่นเป็นชิ้น ๆ หลังจากการทำความร้อนครั้งที่สอง แต่ละชิ้นจะเสียเล็กน้อยหรือทำให้แบนเป็นเค้กแบน จากนั้นพวกเขาก็เจาะรูโดยใช้หมัดหรือเจาะ โดยกดลงไปครึ่งหนึ่งในด้านหนึ่ง จากนั้นจึงพลิกช่องว่างอีกด้านหนึ่ง การประมวลผลเพิ่มเติมของแหวนนั่นคือการตั้งค่าจะดำเนินการบนแมนเดรลในทั่งยืนแบบพิเศษ การกำหนดเส้นทางของยางผ้าพันแผลจะดำเนินการบนทั่งพิเศษที่มีแตรซึ่งนอกจากนี้การยื่นออกมาที่เรียกว่าหน้าแปลนยังเกิดจากการรีด