การตีหรือการตีขึ้นรูปเป็นกระบวนการขึ้นรูปโดยทำให้โลหะอ่อนได้ (เมื่อถูกความร้อน) จะถูกบดอัด ประกบกัน หรือได้รูปทรงที่ต้องการ คนตีเหล็กเรียกว่าช่างตีเหล็ก ตามกฎแล้วการตีจะดำเนินการโดยการให้ความร้อนโลหะจนถึงอุณหภูมิการตีที่เรียกว่าเพื่อเพิ่มความเหนียวและลดความต้านทานต่อการเสียรูป ช่วงอุณหภูมิการตีขึ้นรูปขึ้นอยู่กับ องค์ประกอบทางเคมีและโครงสร้างของโลหะที่กำลังแปรรูปตลอดจนประเภทของการทำงานหรือการเปลี่ยนผ่าน สำหรับเหล็ก ช่วงอุณหภูมิอยู่ที่ 800-1100 °C สำหรับอลูมิเนียมอัลลอยด์ - 420-480 °C

การตีขึ้นรูปในแม่พิมพ์ การตีขึ้นรูปโดยไม่ใช้แม่พิมพ์ - สิ่งที่เรียกว่า การปลอมแปลงฟรี ในระหว่างการตีโลหะในแม่พิมพ์ โลหะจะถูกจำกัดทุกด้านโดยผนังของแม่พิมพ์ เมื่อเปลี่ยนรูป มันจะมีรูปร่างเป็นช่องนี้ (ดูการตอก การตีขึ้นรูปแบบหมุน) ด้วยการตีขึ้นรูปฟรี (ด้วยมือและเครื่องจักร) โลหะจึงไม่จำกัดเลยหรือถูกจำกัดเพียงด้านเดียว ในการตีขึ้นรูปด้วยมือ จะใช้ค้อนขนาดใหญ่หรือค้อนกับโลหะหรือเครื่องมือโดยตรง การตีขึ้นรูปฟรียังใช้เพื่อปรับปรุงคุณภาพและโครงสร้างของโลหะ

ในระหว่างการตีโลหะจะมีความแข็งแกร่งขึ้น ที่เรียกว่าความไม่ต่อเนื่องจะถูกเชื่อมและคริสตัลขนาดใหญ่ถูกบดขยี้ ซึ่งส่งผลให้โครงสร้างมีเนื้อละเอียดและได้โครงสร้างเส้นใย การตีด้วยเครื่องจักรจะดำเนินการบนอุปกรณ์พิเศษ - ค้อนที่มีมวลชิ้นส่วนหล่นตั้งแต่ 1 ถึง 5,000 กิโลกรัมหรือแรงกดไฮดรอลิกที่พัฒนา 2-200 Mn (200-20,000 tf) เช่นเดียวกับบนเครื่องตีขึ้นรูป ผลิตโดย FORGING ที่มีน้ำหนักตั้งแต่ 100 ตันขึ้นไป ในการจัดการกับชิ้นงานที่มีน้ำหนักมากในระหว่างการตัดเฉือน มีการใช้เครนที่มีความสามารถในการยกสูงถึง 350 ตัน เครื่องเอียง และอุปกรณ์ควบคุมแบบพิเศษ

การตีขึ้นรูปเป็นวิธีหนึ่งที่ประหยัดในการผลิตชิ้นส่วนเปล่า ในการผลิตจำนวนมากและขนาดใหญ่ การตีขึ้นรูปส่วนใหญ่จะใช้ และในการผลิตขนาดเล็กและรายบุคคล จะใช้การตีแบบอิสระ เมื่อทำการปลอม จะใช้ชุดเครื่องมือช่างตีเหล็ก โดยให้ชิ้นงานมีรูปร่างและขนาดที่ต้องการ การตีเหล็กและเหล็กกล้าโดยใช้เทคโนโลยี ปลาย XIXวี. กระบวนการ FORGING ให้ความร้อนแก่ช่องว่าง เพื่อสร้างวัตถุโดยการ FORGING จะต้องนำเหล็กหล่อเปล่ามา จะต้องได้รับความร้อนก่อน เพื่อจุดประสงค์นี้ มีการติดตั้งเตาทำความร้อนหรือเตาหลอมใกล้กับค้อน ขนาด รูปร่าง และปริมาณขึ้นอยู่กับการผลิตและขนาดของช่องว่าง สำหรับของชิ้นเล็ก ๆ จะใช้ฟอร์จธรรมดา สำหรับเตาขนาดใหญ่จะใช้เตาเชื่อมที่ให้ความร้อนด้วยไม้หรือถ่านหิน และใช้เตาแก๊สเพื่อให้ความร้อนกับแท่งโลหะขนาดใหญ่ ขั้นแรกให้ตั้งเตาอบโดยใช้ไฟสีแดงเข้ม จากนั้นจึงวางช่องว่างร้อนลงไป (ในแท่งโลหะเย็น ชั้นในจะอยู่ในสภาวะรับแรงไม่มากก็น้อยเสมอเนื่องจากสภาวะที่พวกมันจะแข็งตัวหลังจากการหล่อ

หากคุณใส่ช่องว่างเย็นลงในเตาร้อน ชั้นนอกที่ร้อนขึ้นและยืดออก จะทำให้เกิดรอยแตกร้าวในชั้นในที่ให้ผลตอบแทนต่ำ) ช่องว่างดังกล่าวควรยังคงร้อนอยู่หลังจากการหล่อไม่ควรปล่อยให้เย็นลงภายใต้ความร้อนสีแดงเข้มและทันทีหลังจากนำออกจากแม่พิมพ์หล่อแล้วควรนำไปไว้ในเตาอบ หากสิ่งนี้ล้มเหลวและช่องว่างเริ่มเย็นลงก่อนที่จะนำไปใส่ในเตาอบจะต้องฝังในขยะร้อนเพื่อให้เย็นช้าลง ถ้ามันเย็นลงมากเกินไป คุณจะต้องอุ่นเครื่องบนพื้นเวิร์กช็อป แม้หลังจากทำความร้อนบนพื้นในที่ว่างก็อาจมีได้ รอยแตกภายใน- เพื่อหลีกเลี่ยงความเสียหายต่อช่องว่างนั้น จะต้องได้รับความร้อนจากปลายเท่านั้นก่อน จากนั้นการให้ความร้อนจะดำเนินการในทิศทางของแกนของช่องว่างจากปลายถึงตรงกลางและการขยายตัวของชั้นที่มีศูนย์กลางทั้งหมดจะมีความสม่ำเสมอมากขึ้น การอุ่นล่วงหน้านั้นเพียงพอแล้วสูงถึง 300° ซึ่งสังเกตได้ง่ายจากควันและการจุดระเบิดของน้ำมันที่เทลงบนพื้นผิวของช่องว่าง ช่องว่างจะถูกวางไว้ในเตาอบครั้งละหนึ่งหรือหลายชิ้น ขึ้นอยู่กับขนาด ในตอนแรกความร้อนจะอยู่ในระดับต่ำ จากนั้นจะค่อย ๆ เพิ่มขึ้นและนำไปสู่ระดับที่ต้องการ ยิ่งให้ความร้อนสูง เหล็กก็จะยิ่งนิ่ม ง่ายต่อการแปรรูปโดยใช้ค้อน และการตีขึ้นรูปก็ประสบความสำเร็จมากขึ้น อย่างไรก็ตาม การใช้สิ่งนี้ในทางที่ผิดนั้นเป็นอันตราย - ยิ่งเหล็กได้รับความร้อนสูงเท่าไร เหล็กก็ยิ่งมีแนวโน้มที่จะตกผลึกมากขึ้นเท่านั้นเมื่อเย็นตัวลง ซึ่งสามารถลดการเชื่อมต่อระหว่างคริสตัลแต่ละอัน (เมล็ดพืช) และยังสามารถแยกออกจากกันจากการทุบด้วยค้อนเพียงครั้งเดียวหรือหลายครั้ง

ดังนั้นในระหว่างการตีขึ้นรูป ช่องว่างจะขาด แตก และบางครั้งก็อาจหลุดออกเป็นชิ้น ๆ อีกด้วย สิ่งนี้เรียกว่าความร้อนสูงเกินไปของเหล็ก ไม่ควรสับสนระหว่างความร้อนสูงเกินไปของเหล็กกับความเหนื่อยหน่ายของเหล็ก การเผาไหม้มากเกินไปไม่ส่งผลกระทบต่อโครงสร้างผลึกของโลหะ แต่มีองค์ประกอบทางเคมีอยู่แล้ว ทำให้เกิดการเปลี่ยนแปลง: เมื่อเหล็กสัมผัสกับก๊าซในเตาและความร้อนจากการเชื่อมเป็นเวลานาน เหล็กจะสูญเสียคาร์บอนทีละน้อยและเข้าใกล้เหล็ก เหล็กที่ถูกเผานั้นใช้ไม่ได้ผล ในขณะที่เหล็กที่ร้อนจัดยังสามารถซ่อมแซมได้ ยิ่งเหล็กมีความแข็งเท่าไรก็ยิ่งมีแนวโน้มที่จะตกผลึกมากขึ้นเท่านั้น และอุณหภูมิที่เกิดการตกผลึกก็จะยิ่งต่ำลง ดังนั้นจึงต้องปรับระดับความร้อนให้เข้ากับความแข็งของเหล็ก เหล็กเหนียว ทนทานต่อการ FORGING แม้ความร้อนในการเชื่อม อุณหภูมิประมาณ 1300°C เหล็กแข็ง เหล็กกล้าเครื่องมืออุณหภูมิสูงกว่า 1,000° C การปลอมแปลงเป็นอันตรายแล้ว สำหรับเหล็กเกรดกลาง อุณหภูมิ 1,000 ° C ก็เพียงพอสำหรับการตีขึ้นรูปและค่อนข้างเชื่อถือได้ อุณหภูมิต่ำยังไม่เหมาะสำหรับการปลอมแปลง ประการแรก มันทำให้การประมวลผลยากมาก ประการที่สอง เมื่อเคลื่อนย้ายอนุภาคที่ไม่ใช้งานในระหว่างการฟอร์จจะเกิดความตึงเครียดที่รุนแรงซึ่งบางครั้งทำให้เกิดน้ำตาและรอยแตกภายใน ต้องทำความร้อนเพื่อให้ด้านในของช่องว่างมีเวลาอุ่นเครื่องอย่างเหมาะสม และถึงแม้ว่าชั้นนอกจะร้อนมากขึ้นเสมอ แต่สิ่งนี้จะสมดุลอย่างรวดเร็วเนื่องจากการระบายความร้อนระหว่างการฟอร์จ โดยทั่วไปเพื่อให้การปลอมแปลงประสบความสำเร็จจำเป็นต้องยอมรับว่าเป็นกฎที่จำเป็นซึ่งนอกเหนือจากระดับความร้อนแล้วความสม่ำเสมอของการทำความร้อนก็มีความสำคัญมากเช่นกัน ในการทำเช่นนี้ หลังจากวางช่องว่างลงในเตาแล้ว คุณจะต้องเพิ่มอุณหภูมิอย่างช้าๆ เพื่อให้แน่ใจว่าช่องว่างจะร้อนเท่ากันทุกด้าน เวลาในการทำความร้อนขึ้นอยู่กับขนาดของช่องว่างและความสามารถในการทำความร้อนของเตาเผาเป็นหลัก ที่โรงงาน Obukhov จะใช้เวลาประมาณ 27 ชั่วโมงในการทำความร้อนเหล็กแท่งขนาด 1,800 ปอนด์, ประมาณ 12 ชั่วโมงสำหรับเหล็กแท่งขนาด 900 ปอนด์ และประมาณ 8 ชั่วโมงสำหรับเหล็กแท่งขนาด 300 ปอนด์ การจีบช่องว่าง เหล็กเปล่าไม่ใช่ตัวเครื่องที่เป็นเนื้อเดียวกันต่อเนื่องกัน ข้างในเต็มไปด้วยเปลือกหอยและช่องว่างที่มีรูปร่างและขนาดต่างๆ ดังนั้นทันทีหลังจากปล่อยช่องว่างออกจากเตาหลอมพวกมันจะถูกอัดแน่น - ช่องว่างจะถูกกระแทกเป็นวงกลมด้วยการกระแทกของค้อนเริ่มจากตรงกลางไปยังปลายล่างของช่องว่างจากนั้นไปจนถึงด้านบนสุดที่ทำกำไรได้ สิ่งนี้เรียกว่า "การจีบเปล่า" สเกลที่เกิดขึ้นระหว่างการให้ความร้อนบนพื้นผิวของช่องว่างบางส่วนจะหลุดออกระหว่างการจีบส่วนบางส่วนถูกตีด้วยชะแลงและทำความสะอาดด้วยไม้กวาด ดังนั้นช่องว่างจึงถูกหล่ออย่างมีนัยสำคัญ ขนาดใหญ่ขึ้นและน้ำหนักเมื่อเทียบกับสินค้าที่ต้องการ อัตราส่วนพื้นที่ ภาพตัดขวางช่องว่างถึงสี่เหลี่ยม ผลิตภัณฑ์สำเร็จรูปก่อนหน้านี้ยอมรับจาก 6 ถึง 10 ขณะนี้ด้วยการหล่อแบบหนาแน่นมากขึ้น จึงมีอัตราส่วน 3 ต่อ 4 ชิ้นงาน การแปรรูปเหล็กเปล่าภายใต้ค้อนสามารถแบ่งออกเป็นสองส่วน: ชิ้นงานและการตกแต่งขั้นสุดท้าย ช่องว่างมีวัตถุประสงค์เพื่อกระชับช่องว่างและให้ขนาดและรูปร่างที่ต้องการในรูปแบบหยาบ รูปร่างและขนาดของชิ้นงานและวิธีการ FORGING ขึ้นอยู่กับประเภทของผลิตภัณฑ์ ช่องว่างแบ่งตามประเภท: ลงในช่องว่างของกระบอกสูบทึบ กระบอกสูบกลวง แหวน ช่องว่างของสิ่งของแบน ฯลฯ วิธีการ FORGING ก็มีเช่นกัน ชื่อที่แตกต่างกัน- การเตรียมถังของแข็ง ด้วยชิ้นงานดังกล่าว ช่องว่างจะถูกพันบนกองหน้าตัวล่างที่ตัดออก โดยที่หลังจากกระแทกค้อนทุกสองสามครั้ง มันจะหมุน 1/8 ของรอบ และหลังจากสร้างรูปแปดเหลี่ยมแล้ว มันก็จะถูกย้ายไปที่ความกว้างของส่วนบน กองหน้าและ FORGING ยังคงดำเนินต่อไป เมื่อด้วยวิธีนี้ช่องว่างทั้งหมดถูกจีบก็จะถูกย้ายไปยังที่เดิมอีกครั้งและเมื่อกระแทกขอบด้วยค้อนจะเกิดรูปทรงสิบหกด้าน ตามเส้นผ่านศูนย์กลางของกระบอกสูบ การตีขึ้นรูปจะดำเนินต่อไปจนกว่าช่องว่างจะได้ขนาดที่เหมาะสม ด้วยการประมวลผลนี้ เส้นผ่านศูนย์กลางจะลดลง และเมื่อทำการจีบ โลหะจะเคลื่อนที่ไปในทิศทางของแกน และเป็นผลให้ช่องว่างนั้นยาวและยืดออก ซึ่งเป็นเหตุให้การประมวลผลนั้นเรียกว่าการยืด หากในระหว่างการยืดดังกล่าว หากสังเกตเห็นรอยแตกหรือข้อบกพร่องอื่น ๆ บนพื้นผิวของช่องว่าง การตีเหล็กจะหยุดลงจนกว่าจะถูกตัดออกด้วยสิ่วของช่างตีเหล็ก

ปลายบนที่เรียกว่าจุดสิ้นสุดที่มีกำไรซึ่งมีช่องว่างอยู่เสมอถือว่าไม่เหมาะสำหรับการใช้งานดังนั้นช่องว่าง 1/4 โดยน้ำหนักจึงถูกตัดออกซึ่งเรียกว่าการตัดกำไร สำหรับการสับจะใช้ขวานเหล็กซึ่งวางอยู่ด้านบนของช่องว่างแล้วกดค้อนเข้ากับตัวมัน จากนั้นวางบล็อกสี่เหลี่ยมไว้ที่ด้านบนของขวานแล้วใช้ค้อนกดต่อไปจนกระทั่งขวานลึกลงไปครึ่งหนึ่งของช่องว่าง ในที่สุดมันก็หมุนได้ 180° และการตัดยังคงดำเนินต่อไปในลักษณะเดียวกันที่ฝั่งตรงข้าม ช่องว่างที่เตรียมไว้จะถูกตัดเป็นชิ้น ๆ ในลักษณะเดียวกันเมื่อมีไว้สำหรับการผลิตวัตถุหลายอย่าง เมื่อเตรียมผลิตภัณฑ์ขนาดใหญ่ ค้อนจะไม่มีเวลาบีบอัดและเตรียมช่องว่างทั้งหมดในการทำความร้อนครั้งเดียว ดังนั้นก่อนอื่นให้ทำการจีบและเตรียมครึ่งล่างของช่องว่าง จากนั้นจึงย้ายที่ยึดไปยังปลายที่เสร็จแล้ว จากนั้นให้ความร้อนส่วนที่เหลือของ ว่างเปล่า ประมวลผลในลักษณะเดียวกัน และสุดท้ายก็ตัดกำไรออก หากกระบอกสูบต้องมีขอบหรือหน้าแปลนที่ส่วนท้ายซึ่งมีเส้นผ่านศูนย์กลางใหญ่กว่าเส้นผ่านศูนย์กลางของช่องว่างจากนั้นหลังจากจีบช่องว่างและตัดกำไรออกแล้ว กองหน้าด้านล่างจะถูกลบออก และในสถานที่นั้นจะมีช่องว่างอยู่ ติดตั้งตั้งตรง (ที่ก้น) และตัดสินด้วยการกระแทกและเส้นผ่านศูนย์กลางของมัน โดยเฉพาะอย่างยิ่งที่ปลายจะเพิ่มขึ้น ในการปลอมเพลาที่มีขนาดเล็กกว่าหรือมีความยาวจนไม่พอดีกับค้อนให้ใช้บริการของลำแสงที่เรียกว่าแขวนอยู่บนโซ่ผ่านการกระแทกที่ปลายเพลาคว่ำ . ในการเตรียมผลิตภัณฑ์รูปทรงวงแหวน เช่น ผ้าพันแผล แหวนยึดปืน ฯลฯ ขั้นแรกตามที่กล่าวไว้ข้างต้น ช่องว่างจะถูกจีบ ดึงออก ทำความสะอาดเกล็ดและรอยแตก ตัดออกและหั่นเป็นชิ้น ๆ หลังจากการทำความร้อนครั้งที่สอง แต่ละชิ้นจะเสียเล็กน้อยหรือทำให้แบนเป็นเค้กแบน จากนั้นพวกเขาก็เจาะรูด้วยหมัดหรือเจาะ โดยกดลงไปครึ่งหนึ่งด้านหนึ่ง จากนั้นจึงพลิกช่องว่างอีกด้านหนึ่ง การประมวลผลเพิ่มเติมของแหวนนั่นคือการตั้งค่าจะดำเนินการบนแมนเดรลในทั่งยืนแบบพิเศษ การกำหนดเส้นทางของยางผ้าพันแผลจะดำเนินการบนทั่งพิเศษที่มีแตรซึ่งนอกจากนี้โดยการรีดออก a ทำให้เกิดการยื่นออกมาที่เรียกว่าหน้าแปลน หากต้องการสร้างกระบอกสูบกลวงที่ยาวขึ้น เช่น การยึดปลอกปืน ขั้นแรกให้ตัดส่วนที่ได้กำไรของช่องว่างบนเครื่องกลึงออก จากนั้นจึงเจาะรูที่มีเส้นผ่านศูนย์กลางประมาณ 30 ซม. ตามแนวแกน และหลังจากให้ความร้อนแก่ช่องว่างแล้ว ให้สอดแท่งเหล็กกลวงเข้าไป รูนั้นและเธอกำลังถูกบีบอยู่ การประมวลผลประเภทนี้เรียกว่า K. ในโพสต์ เพื่อป้องกันไม่ให้ก้านร้อนและหดตัวพร้อมกับช่องว่าง น้ำจึงไหลเวียนอยู่ภายในอย่างต่อเนื่อง เมื่อ K. เสร็จสิ้น ให้ถอดเสาออกจากกระบอกสูบโดยใช้อุปกรณ์พิเศษซึ่งก็คือเครื่องอัดไฮดรอลิกหรือแม่แรง ประกอบด้วยกระบอก A กลวงที่มีผนังสองชั้น a และ 1 โดยระหว่างนั้นจะมีน้ำไหลเข้าไปเพื่อดันกระบอก B อันที่สองออกมา ซึ่งวางอยู่บนน็อต C ที่ขันไว้ที่ปลายเสา ที่ปลายอีกด้านของกระบอกสูบ A จะมีข้อต่อ D ซึ่งวางอยู่บนเปลือกหลอม น้ำบีบกระบอก B ซึ่งดึงเสาออกมา ช่องว่างสำหรับสิ่งของที่มีหน้าตัดเป็นรูปสี่เหลี่ยมผืนผ้านั้นจะทำบนทั่งตีเหล็กแบน โดยหลังจากการย้ำเบื้องต้นแล้ว ช่องว่างนั้นจะถูกทำให้แบนราบเป็นอันดับแรก จากนั้นจึงหมุน 90° และหล่อขึ้นรูปที่ขอบ ควรสังเกตว่าโดยทั่วไปเมื่อค้อนกระแทก การยืดตัวจะเกิดขึ้นในทิศทางของแกน ในขณะที่ในทิศทางตั้งฉาก การเคลื่อนที่ของอนุภาคจะถูกป้องกันโดยการเสียดสีบนพื้นผิวของกองหน้าและทั่ง เพื่อขยายขนาดของช่องว่างในทิศทางสุดท้ายนี้ โลหะจึงถูกกระจายโดยการรีดออก ในการทำเช่นนี้ลูกกลิ้งกึ่งทรงกระบอกที่เรียกว่ากลิ้งจะถูกวางบนพื้นผิวของช่องว่างในทิศทางของแกนของมันและกดเข้าไปในร่างกายด้วยการกระแทกด้วยค้อน หลังจากการกลิ้งไปทั่วทั้งพื้นผิวของช่องว่าง โลหะจะกระจายไปในทิศทางของลูกศร และจากนั้นความไม่สม่ำเสมอที่เกิดขึ้นก็จะถูกทำให้เรียบด้วยการทุบด้วยค้อน แผ่นเกราะจะต้องได้รับการปฏิบัติเช่นนี้ ในการสร้างเพลาข้อเหวี่ยงขั้นแรกให้เตรียมคานสี่เหลี่ยมซึ่งมีการตัดสองครั้งโดยใช้ขวาน จากนั้นปลายทั้งสองข้างจะถูกงอด้วยค้อนส่วนที่ยื่นออกมาจะถูกสับออกด้วยขวาน (ดังที่แสดงโดยเส้นประ) และในที่สุดคอก็จะถูกจีบ, โค้งมนและตัดแต่ง นี้ การทำงานอย่างหนักต้องใช้เวลามาก การทำความร้อนบ่อยๆ ความชำนาญ และประสบการณ์ของช่างตีเหล็ก การตัดที่แสดงในภาพวาดด้วยเส้นประนั้นทำบนเครื่องสล็อต แหวนรองแหนบ (มีคอ) สำหรับปืนเตรียมไว้ดังนี้ หลังจากให้ความร้อนแล้ว แผ่นที่ตัดจากช่องว่างจะถูกทำให้แบนเป็นลำแสงยาวโดยใช้ค้อนเจาะช่องตามยาวโดยใช้การเจาะรูปลิ่ม จากนั้นโดยใช้แมนเดรลทรงกรวย ช่องว่างนี้จะค่อยๆ ขยายออกจนกระทั่งถึงรู ทรงกลมและสุดท้ายบนแมนเดรลแนวนอน พวกมันจะกระจายไปยังขนาดที่เหมาะสม โดยทั่วไปรายการที่แตกต่างกันจะต้องมีการเตรียมการที่แตกต่างกัน จากทักษะในการเลือกเทคนิค จากลำดับการเปลี่ยนผ่านจากรูปแบบหนึ่งไปยังอีกรูปแบบหนึ่งอย่างมีเหตุผล โดยเฉพาะอย่างยิ่งที่มีมากกว่านั้น โครงสร้างที่ซับซ้อนขึ้นอยู่กับความสำเร็จของกระบวนการและการลดต้นทุนสำหรับการทำความร้อนส่วนเกินและการสูญเสียโลหะ การจบขั้นสุดท้ายครั้งที่สอง การตกแต่งขั้นสุดท้าย หลังจากเตรียมรายการแล้วจะมีค่อนข้างหยาบและ พื้นผิวไม่เรียบ สำหรับการจัดตำแหน่งซึ่งเหลือระยะขอบบางส่วนเทียบกับขนาดที่ต้องการ ในการทำเช่นนี้ให้ทำความสะอาดวัตถุอีกครั้งด้วยสิ่วจากรอยแตกและเส้นขนทั้งหมดและใช้ค้อนทุบเบา ๆ บ่อยครั้งให้ทั่วทั้งพื้นผิว ในที่สุด วัตถุก็จะถูกตรวจสอบโดยใช้คาลิเปอร์ ไม้บรรทัด หรือแม่แบบ และหากจำเป็น ก็ยืดให้ตรง ฯลฯ เพื่อให้ดูสะอาดตาและเรียบเนียนขึ้น จึงมีการใช้อุปกรณ์ปรับให้เรียบและประทับตราหลายประเภท และบางครั้งพื้นผิวก็ถูกราดด้วยน้ำ ในระหว่างการใช้ค้อนทุบ ส่งผลให้สะเก็ดที่ติดอยู่กระเด็นออกมาได้ดีขึ้น และวัตถุก็ดูสะอาดขึ้น การปรับให้เรียบดังกล่าวจะดำเนินการที่ส่วนท้ายสุดเสมอเมื่อผลิตภัณฑ์เย็นลงจนถึงความร้อนสีน้ำตาลแดงแล้วจึงเรียกว่าการชุบแข็งแบบเย็นหรือการชุบแข็งแบบเย็น หลังจากการชุบแข็ง จะสังเกตเห็นปรากฏการณ์เดียวกันนี้เสมอระหว่างการชุบแข็ง กล่าวคือ โลหะจะแข็งขึ้นและยืดหยุ่นได้น้อยลง และเกิดความตึงเครียดภายใน เนื่องจากโลหะมีความคล่องตัวต่ำและมีความแข็งมาก การเชื่อมต่อระหว่างอนุภาคจึงหยุดชะงักและบางครั้งก็เกิดรอยแตกภายในด้วย หากส่วนที่ขัดเงาของบล็อกแข็งด้วยความเย็นจัดสัมผัสกับกรดอ่อน รูปแบบผลลัพธ์จะบ่งชี้การเปลี่ยนแปลงภายในของโลหะโดยตรง ในตอนแรกสันนิษฐานว่าการชุบแข็งจะเพิ่มความหนาแน่นสัมบูรณ์ของเหล็ก อย่างไรก็ตาม การทดลองเพิ่มเติมแสดงให้เห็นสิ่งที่ตรงกันข้าม ตัวอย่างเช่น เมื่อวาดลวด หลังจากผ่านกระดานวาดภาพครั้งแรก ความหนาแน่นของมันลดลงจาก 7.839 เป็น 7.836 หลังจากที่วินาทีเป็น 7.791 หลังจากที่ที่สามเป็น 7.781 โปรดทราบว่าเมื่อชุบทองแดงหรือเงินเราจะได้ผลลัพธ์ที่ตรงกันข้ามโดยสิ้นเชิง เนื่องจากผลของการชุบแข็งด้วยความเย็นนั้นคล้ายคลึงกับการชุบแข็ง จึงมักใช้การชุบแข็งด้วยความเย็นเพื่อให้โลหะมีความแข็งและความยืดหยุ่นตามที่ต้องการ ในการผลิตผลิตภัณฑ์ เช่น เครื่องตัด เครื่องมือ ใบมีด ฯลฯ วิธีนี้ให้บริการที่ดีเยี่ยม แต่สำหรับสิ่งที่มีขนาดใหญ่กว่า ซึ่งมีเพียงการชุบผิวแข็งเท่านั้น ซึ่งทำให้เกิดแรงตึงภายใน วิธีนี้แทน ประโยชน์ย่อมนำมาซึ่งอันตรายเท่านั้น ข้อพิสูจน์ที่ดีที่สุดคือตัวอย่างของการผลิตหัวรถจักรหรือเพลารถซึ่งวารสารจะเสร็จสิ้นด้วยการปั๊ม เมื่อทดสอบการโค้งงอของแกนดังกล่าว มักจะเกิดขึ้นเมื่อโหลดกระทบตรงกลางเพลา ปลายของมันจะหักออกตรงบริเวณที่คอถูกกระแทก แม้ว่าความตึงเครียดที่เป็นอันตรายเหล่านี้สามารถถูกทำลายได้ หรืออย่างน้อยก็ลดลงได้โดยการหลอม (ดูการหลอมเหล็ก) แต่ก็ไม่มีใครรับประกันได้ว่าในระหว่างการชุบแข็งนั้น รอยแตกร้าวยังไม่เกิดขึ้น ซึ่งการหลอมไม่สามารถแก้ไขได้ ในการผลิตงานตีขึ้นรูปที่ซับซ้อนมากขึ้น ซึ่งการปั๊มขึ้นรูปอย่างหลีกเลี่ยงไม่ได้ จะดีกว่ามากหากใช้ความร้อนสูง โดยเฉพาะอย่างยิ่งเนื่องจากเหล็กร้อนทนทานต่อการปั๊มได้ดี และสร้างรูปทรงของแสตมป์ได้อย่างชัดเจน เพื่อป้องกันการเกิดความตึงเครียดจะต้องดำเนินการหลายขั้นตอนโดยแต่ละครั้งจะทำความร้อนเหล็กให้มีอุณหภูมิที่เหมาะสม หลังจากการประมวลผลช่องว่างใต้ค้อนโดยไม่ต้องพึ่งการชุบแข็ง ความตึงเครียดภายในจะปรากฏขึ้นเสมอเนื่องจากการระบายความร้อนที่ไม่สม่ำเสมอของชั้นศูนย์กลางและเนื่องจากความจริงที่ว่าส่วนต่าง ๆ ของช่องว่างจะต้องถูกปลอมแปลงที่ อุณหภูมิที่แตกต่างกัน- ยิ่งเส้นผ่านศูนย์กลางของช่องว่างปลอมแปลงมีขนาดใหญ่ขึ้นและการเปลี่ยนจากรูปร่างหนึ่งไปอีกรูปร่างหนึ่งก็จะยิ่งคมชัดมากขึ้นเท่านั้น การระบายความร้อนจะเกิดขึ้นไม่เท่ากันและความตึงเครียดภายในก็จะยิ่งแสดงออกมามากขึ้นเท่านั้น เพื่อหลีกเลี่ยงรอยแตกและการบิดเบี้ยวของผลิตภัณฑ์ปลอมแปลง พวกเขาจะถูกฝังทันทีหลังจาก K. ในขยะร้อน การฝังแบบนี้อาจเป็นประโยชน์เมื่อสิ่งของมีรูปร่างค่อนข้างเรียบง่ายและยังเป็นสีแดงอยู่ มิฉะนั้น จำเป็นต้องอบอ่อนผลิตภัณฑ์ กล่าวคือ ให้อุ่นผลิตภัณฑ์อย่างระมัดระวังจนถึงอุณหภูมิประมาณ 700° จากนั้นหลังจากปิดเตาอบแล้ว ปล่อยให้เย็นช้าๆ จนกระทั่งเย็นสนิท ดังที่ได้กล่าวไว้ข้างต้นว่าจุดประสงค์ของการฟอร์จนอกเหนือจากการให้รูปทรงที่ต้องการแล้ว คือการกระชับโลหะด้วยเนื่องจากข้อบกพร่องที่พบในช่องว่าง ฟองก๊าซที่เกิดขึ้นระหว่างการชุบแข็งเหล็กส่วนใหญ่จะอยู่ด้านนอก ฟองอากาศเหล่านี้ส่วนใหญ่ที่มีการสื่อสารกับบรรยากาศโดยรอบจะถูกออกซิไดซ์ภายใต้อิทธิพลของก๊าซเตาหลอมและปกคลุมด้วยชั้นของสเกลด้านในซึ่งไม่อนุญาตให้มีการเชื่อมเมื่อช่องว่างถูกจีบด้วยค้อนดังนั้นจึงเป็น แบนเป็นชั้น ๆ เท่านั้นและดึงออกมาเป็นรูปขน ความหนาของชั้นหลวมของวัตถุปลอมแปลงขึ้นอยู่กับขนาดของฟองอากาศ ความลึกของตำแหน่งในช่องว่าง และการประมวลผลภายใต้ค้อนไม่มากก็น้อย ดังนั้น ผลิตภัณฑ์ปลอมแปลงใดๆ ที่อยู่ระหว่างการเก็บผิวขั้นสุดท้ายบนเครื่องกลึงหรือเครื่องไส จะต้องมีปริมาณโลหะที่เหมาะสมเพื่อขจัดชั้นที่หลวมออก เพื่อให้ได้พื้นผิวที่สะอาดและเรียบเนียนก็เพียงพอที่จะทิ้งไว้เพื่อเอาชั้นที่หลวมออกระยะขอบสำหรับการกลึงด้วยความหนา "สำหรับชิ้นใหญ่และจาก?" ก่อน?" สำหรับวัตถุขนาดเล็ก นอกจากการบดอัดข้อบกพร่องในช่องว่างแล้ว K. ยังเปลี่ยนคุณสมบัติของโลหะอีกด้วย หากเปรียบเทียบการแตกหักของชิ้นเหล็กที่นำมาจากช่องว่างเดียวกันก่อนและหลังการตีก็แสดงถึง ความแตกต่างใหญ่- เม็ดแรกเป็นผลึกหยาบที่มีระนาบมันเงาและมีการพัฒนาอย่างมากของเมล็ดแต่ละเม็ด ในขณะที่เม็ดที่สองเป็นเม็ดละเอียด เนื้อด้าน และดูเหมือนไม่มีรูปร่างในองค์ประกอบ จากการทดสอบแรงดึงของแท่งเหล่านี้ ปรากฎว่าทั้งความยืดหยุ่นและความต้านทานต่อความแข็งแรง รวมถึงการยืดตัวของแท่งฟอร์จนั้นยิ่งใหญ่กว่ามาก นั่นเป็นเหตุผล เป็นเวลานานเชื่อกันว่าและจนถึงทุกวันนี้ หลายคนมีความเชื่อแบบเดียวกันว่าเนื่องจากความกดดันอันแรงกล้าของคาร์บอน จึงสามารถนำอนุภาคเข้ามาใกล้กัน บีบอัดพวกมัน และด้วยเหตุนี้จึงทำให้โลหะอัดแน่น และด้วยการกระทำเช่นนี้เท่านั้น เหล็กจึงได้คุณสมบัติอื่น ๆ เข้ามา คุณสมบัติ. เมื่อให้ความสำคัญกับ K พวกเขาพยายามทำให้ช่องว่างมีการประมวลผลมากที่สุดเท่าที่จะเป็นไปได้และให้อัตราส่วนพื้นที่หน้าตัดของช่องว่างสูงสุดที่เป็นไปได้กับพื้นที่ของผลิตภัณฑ์ อย่างไรก็ตาม การวิจัยอย่างละเอียดมากขึ้นไม่สนับสนุนมุมมองนี้ ประการแรก ประสบการณ์ได้แสดงให้เห็นแล้วว่า แรงดึงดูดเฉพาะมีเหล็กหลอมน้อยกว่าเหล็กหล่อ ย้อนกลับไปในยุค 60 N.V. Kalakutsky พิสูจน์ให้เห็นว่าความถ่วงจำเพาะของเหล็กหล่อในกรณีที่ไม่มีข้อบกพร่อง ถือเป็นขีดจำกัดของการบดอัด และด้วยการเพิ่มความหนาแน่นแบบกราวิเมตริกของบิลเล็ต การหล่อจะลดความหนาแน่นสัมบูรณ์ลง จากการทดลองของเขา เราพบว่าความถ่วงจำเพาะของเหล็กกล้าชิ้นหนึ่งจากแท่งเหล็กหล่อคือ 7.852; ความถ่วงจำเพาะของชิ้นงานจากช่องว่างนี้หลังจากให้ความร้อนจนเป็นความร้อนสีแดงอ่อนและการตีขึ้นรูปที่ดีคือ 7.846 ประการที่สอง การให้ความร้อนและการตีขึ้นรูปซ้ำๆ จะไม่ส่งผลต่อการเพิ่มความต้านทานและความหนืดอีกต่อไป ประการที่สามอะไร เครื่องทำความร้อนแบบง่าย จนถึงอุณหภูมิที่ทราบและการทำความเย็นที่เหมาะสม จะทำให้ได้ผลลัพธ์แบบเดียวกันเกี่ยวกับโครงสร้าง เพิ่มความยืดหยุ่นและความหนืดของโลหะ ปรากฏการณ์สุดท้ายนี้ถูกสังเกตเห็นครั้งแรกโดย D.K. Chernov และเผยแพร่ใน Z. I. T. Society", 1868 ความจริงข้อนี้อธิบายได้จากข้อเท็จจริงที่ว่าเหล็กเมื่อถูกความร้อนโดยเริ่มจากอุณหภูมิที่กำหนดจะเกิดสภาวะคล้ายขี้ผึ้งนั่นคือเมล็ดแต่ละเมล็ดจะนิ่มและเกาะติดกันในรูปของแป้งที่อัดแน่นไม่ได้ มวล. หากเราเริ่มทำให้มวลนี้เย็นลง อนุภาคก็จะรวมตัวกันเป็นเม็ดหรือผลึกที่แยกจากกันอีกครั้ง และการรวมกลุ่มนี้จะดำเนินต่อไปจนกว่าเหล็กจะเย็นตัวลงจนถึงอุณหภูมิที่กำหนดประมาณ 700° ซึ่งต่ำกว่านั้นซึ่งการตกผลึกไม่สามารถเกิดขึ้นได้อีกต่อไป (ดูจุดวิกฤติของเหล็ก) . ยิ่งเหล็กให้ความร้อนมากเท่าไรก็ยิ่งอ่อนตัวลงเท่านั้น และยิ่งเย็นลงช้าลงและสงบมากขึ้น อนุภาคก็จะยิ่งมีอิสระและเวลามากขึ้นสำหรับการจัดกลุ่มนี้ ในระหว่างการทำความเย็นนี้ หากเราป้องกันไม่ให้อนุภาครวมตัวกันเป็นเมล็ดพืชอย่างอิสระโดยการตีหรือกลิ้งด้วยค้อน หรือโดยการทำความเย็นอย่างรวดเร็ว เราจะไม่อนุญาตให้มีเวลาสำหรับการรวมกลุ่มดังกล่าว หรือในที่สุด ถ้าเราให้ความร้อนเหล็กจนถึงอุณหภูมิเดียวและปล่อยให้ ค่อยๆ เย็นลงจากอุณหภูมินี้ ซึ่งต่ำกว่านั้นซึ่งเป็นไปไม่ได้ที่จะเกิดการตกผลึก จากนั้นในทุกกรณี เราจะได้องค์ประกอบที่มีเนื้อละเอียดไม่มากก็น้อย หากคุณหยุดการตีขึ้นรูปที่อุณหภูมิสูงกว่า 700° การรวมกลุ่มของอนุภาคจะเป็นไปได้อีกครั้ง และโครงสร้างของเหล็กจะขึ้นอยู่กับอุณหภูมินี้ ในที่สุด หากเราให้ความร้อนช่องว่างจนถึงอุณหภูมิที่สูงมาก และปล่อยให้ช่องว่างเย็นลงเป็นระยะเวลาหนึ่งโดยไม่เกิดการปลอมแปลง การตกผลึกอาจเกิดขึ้นได้ในมิติที่เหล็กสูญเสียคุณสมบัติความอ่อนตัว และเรียกว่าเหล็กร้อนเกินไป ควรสังเกตว่าการศึกษาที่น่าทึ่งเหล่านี้ทำโดย Mr. Chernov ย้อนกลับไปในทศวรรษที่ 1860 และทำหน้าที่เป็นจุดเริ่มต้นสำหรับการวิจัยเพิ่มเติมและทฤษฎีปัจจุบันเกี่ยวกับเหล็กทั้งหมด ดังนั้นการเปลี่ยนแปลงโครงสร้างซึ่งขึ้นอยู่กับความเหนียวและความแข็งแรงของเหล็กจึงได้รับอิทธิพลจากระดับความร้อนและความเย็นเป็นหลัก การตีขึ้นรูปป้องกันการตกผลึกและปิดผนึกข้อบกพร่องในช่องว่าง เพื่อการตีขึ้นรูปที่ประสบความสำเร็จ คุณต้องพยายามตีขึ้นรูปอย่างรวดเร็ว เพื่อที่จะไม่ทิ้งที่ว่างไว้เป็นเวลานานโดยไม่ต้องทุบด้วยค้อน ดังนั้นเมื่อทำการจีบและดึงช่องว่างขนาดใหญ่จะเป็นการดีกว่าที่จะพึงพอใจกับการจีบในระดับที่ต่ำกว่าในแต่ละครั้งและดำเนินการในหลายขั้นตอนในแต่ละครั้งผ่านส่วนที่ให้ความร้อนทั้งหมดด้วยการกระแทกด้วยค้อน นอกจากนี้จะต้องไม่อนุญาตให้ช่องว่างที่ให้ความร้อนถึงอุณหภูมิสูงต้องรอเป็นเวลานานในการปลอมแปลงหรือทำให้เย็นลงในเตาอบ ดังกล่าวด้วย เงื่อนไขที่ดี การตกผลึกเกิดขึ้นอย่างรวดเร็วและช่องว่างจะได้คุณสมบัติของเหล็กที่ได้รับความร้อนสูงเกินไป เป็นการดีกว่าที่จะปล่อยให้ช่องว่างเย็นลงอย่างเงียบ ๆ ให้ความร้อนอีกครั้งจนถึงอุณหภูมิที่เหมาะสมแล้วจึงทำการปลอมแปลง เมื่อแปรรูปเหล็กช่องว่าง เป็นสิ่งสำคัญมากทั้งจากด้านเศรษฐกิจและเกี่ยวกับอิทธิพลของการปลอมแปลงต่อคุณภาพของผลิตภัณฑ์ แรงของค้อน นั่นคืออัตราส่วนของน้ำหนักของชิ้นส่วนที่กระแทกต่อน้ำหนักของ ช่องว่างที่ประมวลผลแล้ว หากเรานำน้ำหนักของผู้หญิง G และน้ำหนักของช่องว่าง g อัตราส่วนที่ยอมรับโดยทั่วไป G/g = 2 จะเท่ากับ 1 อย่างไรก็ตาม อัตราส่วนนี้มีเงื่อนไขอย่างมากและขึ้นอยู่กับเหตุผลหลายประการ โดยส่วนใหญ่ขึ้นอยู่กับรูปร่างของผลิตภัณฑ์ , เทคนิค FORGING ประเภทของเหล็กที่ให้ความร้อนแรงมากหรือน้อย และสุดท้ายจากอุปกรณ์ที่มาพร้อมกับค้อน สำหรับการย้ำช่องว่างหรือการผลิตเพลาทรงกระบอก อัตราส่วน G/g = 1 สามารถใช้ได้ในกรณีที่รุนแรงเท่านั้น โดยทั่วไปเพื่อความสำเร็จของการกระทำพวกเขาจะปลอมแปลงในอัตราส่วน 2 ตัวอย่างเช่นภายใต้ค้อนขนาด 5 ตันคุณสามารถสร้างท่อปืนได้อย่างอิสระจากช่องว่าง 3 ตัน แต่เพื่อสร้างเพลาข้อเหวี่ยงของ น้ำหนักเท่ากันคุณควรใช้ค้อนขนาด 15 ตันเป็นอย่างน้อย ยิ่งค้อนหนักกว่าเมื่อเปรียบเทียบกับน้ำหนักของชิ้นงาน การตีขึ้นรูปก็จะยิ่งมีความรุนแรงมากขึ้นเท่านั้น และความดันจะถูกส่งไปยังชั้นภายในของชิ้นงานที่ลึกยิ่งขึ้น ผลกระทบที่อ่อนแอจะถูกส่งไปยังชั้นพื้นผิวเท่านั้นซึ่งจะถูกบีบอัดและยืดออกมากกว่าชั้นภายในและช่องว่างที่ปลอมแปลงภายใต้เงื่อนไขเหล่านี้จะมีปลายเว้า ปรากฏการณ์ประเภทนี้มักสังเกตเห็นได้บ่อยที่สุดในการปลอมช่องว่างขนาดใหญ่ ดังนั้นเพื่อที่จะปลอมแปลงพวกมันได้สำเร็จคุณต้องมีค้อนขนาดใหญ่หรือหันไปใช้ความร้อนบ่อยครั้ง ปัจจุบันเครื่องอัดไฮดรอลิกที่เรียกว่าค้อนกดหรือเครื่องอัดได้เริ่มถูกนำมาใช้สำหรับช่องว่างเหล็ก FORGING นอกเหนือจากคำอธิบายของโครงสร้างและการทำงานของระบบเยื่อกระดาษต่างๆ ซึ่งจะกล่าวถึงในรายละเอียดในบทความ Press Hammer ซึ่งมีเครื่องตีขึ้นรูป Whitworth เป็นตัวแทน (ดู Whitworth Press) เราจะเปรียบเทียบเฉพาะในแง่ทั่วไปเท่านั้น ของค้อนไอน้ำและเยื่อกระดาษบนช่องว่าง การฟาดค้อนทันทีด้วยพลังชีวิตอันมหาศาลในตอนแรกและสูญเสียโดยสิ้นเชิงเมื่อสิ้นสุดการกระทำ แผ่ออกไปตามระนาบด้านบนของช่องว่าง ผ่านการตอบสนองต่ออันล่างโดยสัมผัสกับทั่ง เลเยอร์กลางซึ่งทำหน้าที่ถ่ายโอนเท่านั้นเคลื่อนย้ายและในขณะเดียวกันก็ถูกบีบอัดน้อยกว่ามาก นับตั้งแต่วินาทีที่ผู้หยุดงานสัมผัสกับช่องว่าง โดยมีแรงกดดันเพิ่มขึ้นจาก 0 ถึง 3 ตัน เยื่อจะถ่ายโอนไปยังชั้นโลหะทุกชั้นเท่าๆ กันตลอดระยะเวลาการกด การแพร่กระจายของชั้นนอกของโลหะในระนาบปกติตามทิศทางของความดันถูกป้องกันโดยการเสียดสีบนพื้นผิวของตัวหยุดและด้วยเหตุนี้ในระหว่างแรงกดดันของเยื่อกระดาษอนุภาคของชั้นในจึงเคลื่อนที่เป็นหลัก ซึ่งอัดแน่นกว่าด้านนอกนั่นคือเยื่อกระดาษให้ผลตรงกันข้ามกับค้อน อย่างไรก็ตาม นี้สามารถกำจัดได้โดยใช้กองหน้าที่แคบกว่า สมมติฐาน คุณสมบัติที่ดีที่สุดโลหะที่หลอมด้วยการกดมากกว่าการใช้ค้อนนั้นยังไม่เป็นที่แน่ชัด โดยเฉพาะอย่างยิ่งเนื่องจากคุณภาพของโลหะที่มีความหนาแน่นนั้นขึ้นอยู่กับอุณหภูมิความร้อนของชิ้นงานเป็นหลัก อุณหภูมิที่การตีขึ้นรูปหยุดทำงาน และสภาวะที่ชิ้นงานเย็นลง เยื่อกระดาษมีข้อได้เปรียบเหนือค้อนในแง่เศรษฐกิจ เนื่องจากจะช่วยเร่งกระบวนการได้หลายครั้งเมื่อเปรียบเทียบกับค้อน อย่างไรก็ตามควรสังเกตว่าไม่ควรใช้พลังของเยื่อกระดาษมากเกินไป

การตีขึ้นรูปมีสองประเภทที่แตกต่างกันขึ้นอยู่กับการมีอยู่หรือไม่มีการสัมผัสกับอุณหภูมิสูง - ร้อนและเย็น การตีขึ้นรูปร้อนเกี่ยวข้องกับการแปรรูปโลหะที่ได้รับความร้อนจนถึงอุณหภูมิการตีขึ้นรูป การทำความร้อนช่องว่างโลหะจะดำเนินการในโรงหลอม

โลหะแต่ละชนิดมีอุณหภูมิการตีขึ้นรูปของตัวเอง ขึ้นอยู่กับลักษณะทางกายภาพและ คุณสมบัติทางเคมี- ดังนั้น การตีเหล็กจะดำเนินการในช่วงอุณหภูมิ 1250-800C สำหรับทองแดง ช่วงอุณหภูมินี้คือ 100-650C สำหรับไทเทเนียม – 1600-900C และสำหรับอลูมิเนียมอัลลอยด์ – 480-400C

ที่ การปลอมเย็นช่องว่างโลหะถูกประมวลผลด้วยอุปกรณ์พิเศษที่ไม่มีความร้อน

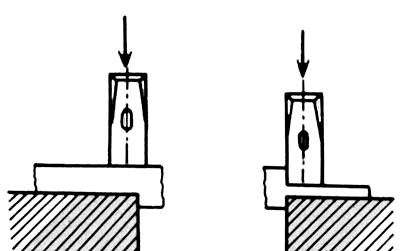

นอกจากนี้ยังแยกแยะการตีและการปั๊มแบบฟรีอีกด้วย เมื่อทำการปั๊ม ชิ้นงานโลหะจะถูกวางในการประทับที่สอดคล้องกันซึ่งจะจำกัดไว้ทุกด้าน และเมื่อเปลี่ยนรูปก็จะได้รูปทรงของช่องนี้ การตีขึ้นรูปส่วนใหญ่จะใช้ในการผลิตจำนวนมากและขนาดใหญ่

ในการตีแบบเปิด ชิ้นงานไม่ได้จำกัดเลยหรือจำกัดเพียงด้านเดียว ในระหว่างกระบวนการตีขึ้นรูปฟรี โลหะจะแข็งแรงขึ้น และโครงสร้างของมันก็จะได้โครงสร้างที่เป็นเส้นใย ซึ่งโดยทั่วไปจะปรับปรุงคุณภาพของโลหะ การตีแบบเปิดส่วนใหญ่จะใช้ในการผลิตขนาดเล็กและชิ้นเดียว

การตีขึ้นรูปแบ่งตามวิธีการแปรรูปโลหะ มีการตี การเชื่อม และการจีบแบบธรรมดา การตีแบบธรรมดาประกอบด้วยการอัดแน่นและการให้ รูปร่างที่ต้องการเรื่อง. เมื่อทำการเชื่อม บรรจุภัณฑ์ที่ประกอบด้วยชิ้นส่วนแยกจากกันซึ่งถูกให้ความร้อนในระดับพิตช์จะถูกหลอมรวม สุดท้าย กระบวนการย้ำเกี่ยวข้องกับการอัดและเชื่อมอนุภาค ตลอดจนการปล่อยของเสียออกจากจุดวิกฤต ดังที่เรียกว่ามวลเหล็กที่เหนียวเหนอะหนะ

การตีขึ้นรูปสามารถทำได้ด้วยตนเองหรือโดยอัตโนมัติ ในการตีขึ้นรูปด้วยมือ ผลกระทบต่อโลหะที่กำลังแปรรูปจะดำเนินการด้วยตนเองโดยใช้ค้อนขนาดใหญ่หรือค้อน เพื่อประโยชน์ มือปลอมซึ่งรวมถึงการให้อิสระในการดำเนินการมากขึ้นเมื่อทำให้ชิ้นงานมีรูปร่างที่ต้องการ

กระบวนการทางเทคโนโลยีของการปลอมด้วยมือประกอบด้วยการดำเนินการตามลำดับจำนวนหนึ่ง ซึ่งประการแรกคือการทำให้ชิ้นงานเสียโฉมซึ่งทำให้สามารถเพิ่มพื้นที่หน้าตัดได้ เมื่อแท่งโลหะหรือเหล็กแท่งรีดเสีย หน้าตัดเริ่มแรกจะเล็กลงและเข้าได้ ประเภทที่ถูกต้องเพื่อดึงชิ้นงานออกมา

ด้วยความช่วยเหลือของการวาดความยาวรวมของชิ้นงานลดลงอันเป็นผลมาจากการอารมณ์เสียเพิ่มขึ้น ในระหว่างขั้นตอนการวาด จะมีการกระแทกด้วยค้อนตามแนวแกนของชิ้นงาน เนื่องจากการเปลี่ยนแปลงของกระบวนการนี้ จึงสามารถพิจารณาการกระจายชิ้นงานและการทำให้ราบเรียบได้ การขยายจะช่วยเพิ่มเส้นผ่านศูนย์กลางของชิ้นงานเปล่า และใช้การทำให้เรียบเพื่อเพิ่ม พื้นที่ทั้งหมดช่องว่าง

หลังจากการวาดภาพแล้วจะทำการเจาะ - การดำเนินการเพื่อทำช่องหรือรูในชิ้นงาน ตามด้วยการบิดชิ้นงาน โดยที่ส่วนหนึ่งของชิ้นงานจะถูกหมุนโดยสัมพันธ์กับอีกส่วนหนึ่ง ขั้นตอนต่อไปคือการสับหรือแบ่งชิ้นงานออกเป็นหลายส่วน การตัดยังช่วยให้คุณทำให้ผลิตภัณฑ์มีรูปร่างขั้นสุดท้ายได้โดยการเอาโลหะส่วนเกินออก การตัดโลหะจากชิ้นงานจะใช้เป็นการตัดประเภทหนึ่ง

จากนั้นชิ้นงานจะงอในระหว่างที่ทิศทางของแกนเปลี่ยนไปโดยสิ้นเชิง สุดท้ายนี้ กระบวนการตีขึ้นรูปยังรวมถึงการเชื่อมด้วยการเชื่อมช่องว่างเหล็กหลายๆ ช่องให้เป็นผลิตภัณฑ์เดียว

ในกระบวนการตีขึ้นรูปอัตโนมัติจะมีการดำเนินการทางเทคโนโลยีแบบเดียวกัน แต่ใช้อุปกรณ์พิเศษ อุปกรณ์ดังกล่าวรวมถึงค้อนที่มีชิ้นส่วนตกจำนวนมาก (ตั้งแต่ 40 กก. ถึง 5 ตัน) เครื่องอัดไฮดรอลิกที่กำลังพัฒนา 2-200 MN หรือเครื่องตีขึ้นรูป การตีขึ้นรูปด้วยเครื่องจักรทำให้สามารถผลิตการตีขึ้นรูปที่มีน้ำหนักมากกว่า 100 ตัน เพื่อจัดการกับชิ้นงานที่มีน้ำหนักมากในกระบวนการตีขึ้นรูปอัตโนมัติ มีการใช้อุปกรณ์ควบคุมพิเศษ เครื่องเอียง และเครน

เหตุใดโลหะเมื่อแปรรูปแล้วจึงต้องปลอมแปลง กล่าวคือ ตีขณะอยู่ในสถานะร้อน? สิ่งนี้ทำอะไรกับเหล็กแท่งเล็ก? เป็นไปได้ไหมที่จะทำลายมันด้วยการปลอมแปลงที่ไม่เหมาะสมหรืออย่างอื่น? ลองตอบคำถามเหล่านี้ตามลำดับ พูดได้อย่างปลอดภัยว่ามนุษย์เริ่มต้นเมื่อประมาณหกพันปีก่อน ประการแรก การตีขึ้นรูปเย็น นั่นคือ บนโลหะที่ไม่ได้รับความร้อน จากนั้นจึงตีด้วยความร้อน เกิดขึ้นในอิหร่านโบราณ เมโสโปเตเมีย และอียิปต์โบราณ เดิมทีพวกเขาหลอมทองแดง เงิน ฯลฯ จากนั้นจึงนำเหล็กดิบ โดยทั่วไปการตีขึ้นรูปเป็นวิธีเดียวที่จะทำให้โลหะมีรูปร่างบางอย่างได้ การตีโลหะขึ้นถึงจุดสูงสุดในยุคกลาง และในศตวรรษที่ 19 เมื่อมีโรงงานอันทรงพลังเกิดขึ้น การตีเหล็กก็เริ่มเสื่อมถอยลง ถูกแทนที่ด้วยวิธีการแปรรูปโลหะอื่นๆ เช่น การรีดและการปั๊ม แต่การตีด้วยมือในฐานะสายพันธุ์หนึ่งไม่ได้หายไปอย่างสิ้นเชิง

อาชีพช่างตีเหล็กที่ตีด้วยมือยังคงมีอยู่ ในโรงตีเหล็กเล็ก ๆ เหล่านี้ช่างฝีมือมีส่วนร่วมในการผลิต (เช่นในโรงงานเป็นไปไม่ได้) การตีขึ้นรูปทางศิลปะการสร้างสิ่งที่น่าทึ่งและสวยงามที่สามารถสร้างได้ด้วยการตีเหล็กด้วยมือเท่านั้น

แต่นอกจากจะให้รูปทรงแล้ว กระบวนการทำงานโลหะนี้ยังมีประโยชน์อะไรอีกบ้าง? เริ่มแรกจะได้โลหะ แร่เหล็กถูกให้ความร้อนจนถึงอุณหภูมิที่กำหนดและโลหะจะถูกเทออกมาซึ่งมีโครงสร้างเป็นเม็ด เม็ดโลหะจะมีขนาดใหญ่มากในระหว่างกระบวนการหล่อ อาจมีข้อบกพร่องภายในในโลหะ: ฟองขนาดเล็ก, รอยแตกขนาดเล็ก ฯลฯ ดังนั้นจึงผลิตขึ้นโดยมีจุดประสงค์เพื่อลดขนาดเกรนและกำจัดข้อบกพร่องในการหล่อ

นั่นคือนอกเหนือจากการให้รูปร่างแล้วโลหะยังถูกทำให้ดีขึ้นในการหลอมอีกด้วย หลังจากการตีจะมีความคงทนมากขึ้นจึงเปลี่ยน คุณสมบัติทางกายภาพโครงสร้างของมัน ถ้าเราพูดตามหลักวิทยาศาสตร์ จากเดนไดรต์ (ผลึกเชิงซ้อน) มันจะกลายเป็นเส้นใย ในขณะเดียวกันอย่างไรหรือด้วยอะไรที่พวกเขาชนกับโลหะนั้นไม่สำคัญเลย

นอกจากค้อนมือแล้ว ยังมีค้อนไอน้ำอีกด้วย ทำงานกับชิ้นงานที่มีน้ำหนักมากกว่า ในโรงงานคุณจะได้พบกับช่างตีเหล็กตัวจริงแท่นพิมพ์ขนาดใหญ่และหนัก ตัวอย่างเช่น มีสิ่งที่เรียกว่าค้อนสี่ตัน น้ำหนักของชิ้นส่วนกันกระแทกแบบแอคทีฟ (เรียกว่า "บาบา") คือสี่ตัน ดังนั้นน้ำหนักของชิ้นงานที่พวกเขาแปรรูปจึงค่อนข้างใหญ่เช่นกัน

แม้กระทั่งใน ระดับอุตสาหกรรมเกือบทั้งหมดยังคงเป็นของปลอม รีด หรือประทับตรา การเปลี่ยนแปลงคุณสมบัติจะได้รับผลกระทบทางกล และตอนนี้คุณก็รู้แล้วว่าทำไม

หัวใจของการอภิปรายทั้งหมดในหัวข้อที่มีดดีกว่า - จากเหล็กหลอมหรือจากเหล็กแผ่นรีดมีทัศนคติที่ชัดเจนว่าเมื่อหลอมเหล็กจะปรับปรุง แต่เมื่อรีดแล้วจะต้องเสื่อมสภาพหรืออย่างน้อยก็ไม่ปรับปรุง บางครั้งคุณยังคงได้ยินวลี “เหล็กประทับตรา” หรือ “มีดประทับตรา” ซึ่งมีความหมายเชิงลบอย่างมาก และถูกมองว่าเป็นสิ่งที่เห็นได้ชัดว่ามีคุณภาพไม่ดี เลวร้ายยิ่งกว่า “มีดปลอมแปลง” ที่ฟังดูสูงส่ง

จะต้องทำให้ชัดเจนว่าเหล็กประทับตรานั้นไม่ได้มีอยู่จริงแยกจากอย่างใดอย่างหนึ่ง ผลิตภัณฑ์เฉพาะได้จากการตอก และมีดไม่ได้เกิดจากการตอกเลย การปั๊มเป็นกระบวนการขึ้นรูปวัสดุโดยการกดแสตมป์ให้เป็นรูปร่างเฉพาะ แต่สิ่งนี้ใช้ไม่ได้กับใบมีดเพราะในทางเทคนิคแล้วไม่จำเป็นต้องใช้ - ไม่มีอะไรจะประทับที่นั่น เราไม่ได้พูดถึงเครื่องใช้ในครัวของจีนสำหรับผู้บริโภคอย่างมีไหวพริบเนื่องจากส่วนใหญ่ยังคงเรียกมีดที่เต็มเปี่ยมได้ยาก

สรุปเป็นใบมีดที่มีรูปร่างและขนาดลักษณะเฉพาะหาได้ 2 วิธี คือ

1. การขึ้นรูปแบบร้อนตามปริมาตรจากเหล็กแท่งเล็กที่มีรูปร่างเกือบทุกรูปแบบ กล่าวคือ โดยการตีด้วยมือเป็นส่วนใหญ่ โดยใช้ค้อนบนทั่งตีเหล็ก นี่หมายถึงกรณีของการผลิตใบมีดเพียงครั้งเดียว เมื่อช่างตีเหล็กทำงานด้วยค้อนแต่ละอันและกำหนดรูปทรงใบมีดตามขนาดและโครงร่างที่ต้องการด้วยตนเอง

2.การตัด- เริ่มต้นจากคนที่มีเลื่อยตัดโลหะและปิดท้ายด้วยเครื่องเลเซอร์ที่ควบคุมด้วยคอมพิวเตอร์ ดำเนินการโดยการตัดรูปร่างแบนที่รู้จักจากชิ้นงาน ซึ่งสามารถทำได้โดยการรีดหรือการทุบขึ้นรูป ยิ่งกว่านั้นสิ่งที่น่าสนใจที่สุดคือทุกวันนี้การปลอมแปลงช่องว่างเกือบทั้งหมดสำหรับใบมีดในอนาคตนั้นผลิตขึ้นโดยการตีจากแท่งเหล็ก ซึ่งในทางกลับกันจะได้กลับมาอีกครั้งโดยการรีด

ดังนั้นเหล็กหลอมคืออะไรและมันแตกต่างจากของที่ไม่ปลอมแปลงอย่างไรหากยังได้รับจากการรีดในตอนแรก?

เป็นที่ชัดเจนว่าเราไม่เพียงสนใจในความแตกต่างทางเทคโนโลยีเท่านั้น แต่ยังสนใจในความแตกต่างที่มีประสิทธิผลมากกว่าสิ่งที่เรียกว่า "มีดปลอม" ดีกว่ามีดจากเหล็กแผ่นรีด? ไม่ใช่เพื่อสิ่งใดที่คุณจะได้ยินจากผู้ผลิตหลายรายว่ามีดของพวกเขาถูกปลอมแปลงและเห็นได้ชัดว่าดีที่สุด โดยไม่มีคำอธิบายหรือหลักฐานใดๆ และผู้ซื้อที่มีศักยภาพส่วนใหญ่อย่างท่วมท้นก็หลงใหลในสโลแกนดังกล่าวอย่างน่าทึ่งเช่นเดียวกับคำว่า "เหล็กสีแดงเข้ม" ผู้ผลิตตระหนักดีถึงเรื่องนี้และใช้ประโยชน์จากสถานการณ์ กล่าวคือ ผู้ซื้อขาดความเข้าใจเกี่ยวกับกระบวนการที่เกิดขึ้นกับเหล็กในระหว่างการผลิต

เพื่อให้เข้าใจถึงความสับสนทั้งหมดนี้ สิ่งสำคัญคือต้องเน้นประเด็นหลัก: ประเด็นสำคัญคือคำศัพท์ หากไม่มีการกำหนดเงื่อนไข เป็นการยากที่จะตกลงในสิ่งใดๆ และวางไว้บนชั้นวาง การเล่นกลด้วยคำว่า "เรียบง่าย สีแดงเข้ม ผง ปลอมแปลง รีด" และการผสมผสานกันอาจทำให้บุคคลเข้าใจผิดได้เป็นเวลานานอย่างไม่สิ้นสุด วลีเหล่านี้เป็นวลีที่ใช้โดยผู้ผลิตขั้นสูงในเชิงพาณิชย์ ซึ่งไม่ได้สะท้อนถึงแก่นแท้ของต้นกำเนิดของเหล็ก และพวกเขาไม่ได้กล่าวถึงคุณสมบัติของมีดแต่ละชนิดโดยเฉพาะ

ดังนั้นจึงจำเป็นต้องแยกแนวคิดให้ชัดเจน: มีดปลอมคืออะไรและมีดปลอมคืออะไร?.

มีดปลอมแปลงหรือที่เจาะจงกว่านั้นคือ ใบมีดปลอมแปลงคือเมื่อบุคคลขึ้นรูปรูปร่างและรูปทรงของใบมีดด้วยตนเอง ยืดก้านออก และดึงมุมเอียงในอนาคตจากเหล็กเปล่า ไม่ว่าจะเป็นรูปร่างใดก็ตาม

วิธีการนี้ใช้เฉพาะในเงื่อนไขของการผลิตมีดครั้งเดียวโดยช่างฝีมือหนึ่งคนหรือช่างฝีมือกลุ่มเล็ก ๆ เท่านั้น จากมุมมองของความเป็นไปได้ วิธีการนี้สมเหตุสมผลในบางกรณี:

1. หากเหล็กเปล่าเริ่มแรกมีรูปทรงไม่ถูกต้อง ตัวอย่างเช่น ไม่สามารถรับใบมีดจากตลับลูกปืนทรงกลมโดยการตัดเพียงอย่างเดียว

2. การตีใบมีดให้มีขนาดสุดท้ายเพื่อประหยัดวัสดุ สิ่งนี้รวมช่างตีเหล็กโบราณที่รู้ราคาที่แท้จริงของวัตถุดิบสำหรับการผลิตอาวุธและเครื่องมือและช่างฝีมือสมัยใหม่ที่หลอมใบมีดอย่างประหยัดจากแถบเหล็กที่ซื้อมาราคาแพงเพียงเพราะการตัดส่วนเกินออกแล้วทิ้งถือเป็นการสิ้นเปลือง

3. เมื่อมีการเปลี่ยนรูปเพิ่มขึ้นจนส่งผลกระทบต่อส่วนประกอบบางส่วนของโครงสร้างเหล็ก โดยเฉพาะอย่างยิ่งหากงานคือการบดอัดการสะสมของคาร์ไบด์ที่มีความหนาแน่นสูงในเหล็กที่มีปริมาณสูงและการกระจายที่ไม่สม่ำเสมอ

อย่างไรก็ตาม วิธีการบดเฟสของแข็งนี้เป็นลักษณะพื้นฐานโดยทั่วไปสำหรับการผลิตเหล็กที่มีคาร์ไบด์ขนาดใหญ่ในตอนแรกและการสะสมของพวกมัน - เหล็กตัดความเร็วสูง, เหล็กแม่พิมพ์บางชนิด (อย่าสับสนคำว่า "ประทับตรา" และ “ประทับตรา”)

หลังจากการผลิตโดยตรง นั่นคือการถลุงเหล็กในรูปแบบหลักที่สุด เหล็กเหล่านี้มีการสะสมของคาร์ไบด์จำนวนมากจนต้องรีดและตีขึ้นรูป นั่นคือการเปลี่ยนรูปร้อนอย่างรุนแรง จนกระทั่งคาร์ไบด์ถูกบดขยี้ให้ได้ขนาดที่กำหนด ปรากฏการณ์นี้เรียกว่าความหลากหลายของคาร์ไบด์และมีระดับที่กำหนดไว้อย่างชัดเจนหลายระดับ

มิฉะนั้น เหล็กกล้าความเร็วสูงที่มีคาร์ไบด์บดไม่เพียงพอจะถือว่ามีข้อบกพร่อง เนื่องจากการเจือคาร์ไบด์ขนาดใหญ่มีความแข็งและเปราะมาก ฟันเลื่อย มีดคัตเตอร์ หรือสว่านที่คมตัดได้รับเศษชิ้นส่วนที่ไม่ต้องการ เสี่ยงต่อการบิ่นอย่างหลีกเลี่ยงไม่ได้

หากเราวาดการเปรียบเทียบด้วยมีด คมตัดซึ่งแตกต่างทางเรขาคณิตจากคมตัดของคัตเตอร์ เช่นเรือยอชท์จากเรือตัดน้ำแข็ง ดังนั้นสำหรับคมมีดที่บางและคมจะมีองค์ประกอบขนาดใหญ่แข็งและเปราะบางใน โครงสร้างมีผลที่น่าเสียดายมากยิ่งขึ้น

นี่เป็นเรื่องเกี่ยวกับสิ่งที่เรียกว่า "เหล็กสีแดงเข้ม" ทั้งในอดีตและใหม่ โดยระดับของความหลากหลายของคาร์ไบด์นั้นสูงมากจนการสะสมของคาร์ไบด์หนาแน่นในรูปแบบของรูปแบบต่างๆ สามารถมองเห็นได้ง่ายด้วยตาเปล่าที่ความยาวของแขน

และสิ่งนี้ตรงกันข้ามกับเหล็กกล้าความเร็วสูงแบบผงสมัยใหม่ซึ่งไม่มีรูปแบบใด ๆ ซึ่งปริมาณของคาร์ไบด์แข็งยิ่งยวดของโลหะทนไฟนั้นสูงมาก แต่มีน้อยที่สุด ขนาดที่เป็นไปได้และการกระจายตัวสูงสุด ซึ่งช่วยให้เหล็กดังกล่าวสามารถแสดงผลลัพธ์ที่ยอดเยี่ยมในการรักษาคมตัดที่คมได้

เหล็กหลอมด้วยมือเมื่อรวมกับวงจรการรักษาความร้อนอื่น ๆ ที่มุ่งสร้างโครงสร้างที่จำเป็นเป็นวิธีการที่ช่วยให้คุณได้รับคุณภาพมีดที่แตกต่างจากคุณสมบัติที่มีอยู่ในมีดอื่น ๆ ส่วนใหญ่จากเหล็กชนิดเดียวกัน แต่ผลิตได้ทันที ซึ่งใช้ระบบการบำรุงรักษามาตรฐาน

สำหรับผู้ใช้ที่ไม่มีประสบการณ์ ความแตกต่างของต้นทุนระหว่างมีดเหล่านี้มักจะเกินดุลกับผลประโยชน์ที่แท้จริงที่แตกต่างกัน ดังนั้นในเงื่อนไขของการผลิตมีดหลายครั้ง การตีใบมีดด้วยมือและการใช้โหมดการรักษาความร้อนแบบพิเศษจึงไม่ยุติธรรมจากมุมมองของเศรษฐศาสตร์ขององค์กรที่ผลิตมีดในปริมาณมาก

สิ่งที่เรียกว่า "มีดปลอม" ทั้งหมดภายใต้เงื่อนไขของการผลิตต่อเนื่องสมัยใหม่คือเมื่อได้รับแถบการปลอมแปลงจากแกนรีดโดยใช้วิธีการตีด้วยค้อนลม จากนั้นจึงตัดใบมีดออกด้วยเครื่องบด หลังจากนั้นตามกฎแล้วการชุบแข็งจะตามมาทันทีนั่นคือไม่มีคำถามเกี่ยวกับการบำบัดความร้อนเบื้องต้นใด ๆ ที่มุ่งเตรียมโครงสร้างสำหรับการชุบแข็งกำจัดความเค้นของโครงสร้างหลังจากการปลอมแปลงรวมถึงการลดเม็ดโลหะ

ดังนั้นจึงไม่ใช่ความจริงที่ว่าใบมีดเหล่านี้จะดีกว่าใบมีดที่ตัดจากแถบ รีดและอบอ่อนทันทีที่ โรงงานโลหะวิทยาข้ามขั้นตอนการตีค้อนลมจากไม้กลมโดยช่างตีเหล็กซึ่งคุณสมบัติยังคงเป็นปริศนาสำหรับผู้ซื้ออยู่เสมอ และถึงแม้ว่าในแค็ตตาล็อกของหลายๆ ผู้ผลิตในประเทศทุกวันนี้คุณสามารถค้นหามีดรุ่นที่มีร่องรอยซึ่งพวกเขากล่าวว่า "การตีด้วยมือ" อย่าหลงกล - เพียงเพราะแผ่นที่เตรียมไว้สำหรับการบรรเทานั้นถูกเคาะด้วยค้อนเล็กน้อยในระหว่างการให้ความร้อนโง่ ๆ สองครั้งเหล็กอนิจจา , ไม่มีอะไรดีขึ้นเลย

แล้วสิ่งที่สำคัญที่สุดคือการต้มเบียร์ คำถามสำคัญ : แล้วอะไรทำให้เหล็กดีขึ้นล่ะ?

คำตอบนั้นง่ายมาก: เหล็กจะดีขึ้นจากการใช้ความร้อนอย่างมีสติ ตรงเป้าหมาย และมีคุณภาพสูง และคุณต้องเข้าใจว่าการอบชุบด้วยความร้อนคุณภาพสูงไม่ได้เป็นเพียงการแข็งตัวของใบมีดเท่านั้น แต่ยังรวมถึงมาตรการทั้งหมดที่เกี่ยวข้องกับผลกระทบของอุณหภูมิที่มีต่อเหล็ก รวมถึงการเสียรูปเมื่อร้อนของเหล็กด้วย

ยิ่งไปกว่านั้น ไม่มีความแตกต่างพื้นฐานมากนักไม่ว่าจะเกิดขึ้นภายใต้อิทธิพลของแรงแบบไดนามิก กล่าวคือ ด้วยการกระแทกด้วยค้อน หรือภายใต้อิทธิพลที่นุ่มนวลกว่า - ระหว่างการรีดในโรงสี ดังนั้นความพยายามของผู้ผลิตในการนำเสนอมีดที่ "ปลอมแปลง" ด้วยวาจาซึ่งเห็นได้ชัดว่าดีกว่ามีดที่รีดควรอยู่ภายใต้ความสงสัยที่ดีต่อสุขภาพและตั้งคำถามตอบโต้พร้อมขอให้อธิบายลำดับทางเทคโนโลยีของการผลิตมีดปลอมแปลงที่โอ้อวดเหล่านี้

อย่างไรก็ตาม ในชีวิตจริง ยังคงมีความแตกต่างระหว่างวิธีการเปลี่ยนรูปด้วยความร้อนสองวิธี ได้แก่ การตีและการรีด และบ่อยครั้งที่มันส่งผลกระทบร้ายแรงต่อคุณภาพของเหล็กแปรรูปและคุณภาพของผลิตภัณฑ์ขั้นสุดท้ายด้วย

ยังมีต่อ....

การตีเหล็กเป็นขั้นตอนเริ่มต้นของกระบวนการบำบัดความร้อนซึ่งไม่ควรให้ความสนใจกับการตีขึ้นรูปมากนัก อุณหภูมิในการทำงานช่องว่าง ความสนใจเป็นพิเศษควรระมัดระวังไม่ให้ต่ำกว่าขีดจำกัดอุณหภูมิเมื่อความเค้นภายในเริ่มเกิดขึ้นในเหล็กเนื่องจากการระบายความร้อนมากเกินไป มีเทคนิคที่คนญี่ปุ่นเรียกว่า "การตีแบบเปียก"- มันเกี่ยวข้องกับการทำให้พื้นผิวของทั่งตีเปียกและค้อนด้วยน้ำในระหว่างการตี ในกรณีนี้ น้ำไม่ได้ทำให้ชิ้นงานเย็นลง แต่ช่วยแยกสะเก็ดออกจากพื้นผิว ป้องกันไม่ให้ "ขับ" เข้าไปในใบมีด ต่างจากเหล็กร้อนตรงที่ตะกรันไม่ยืดหยุ่นและทิ้งรอย (“หลุมอุกกาบาต”) ไว้บนพื้นผิว

การเริ่มตีขึ้นรูปด้วยการขึ้นรูปก้านจะสะดวกกว่า แต่ก่อนอื่นคุณต้องทำให้ว่างเบื้องต้น หากคุณมีแท่งแล้วแปลงเป็นรูปสี่เหลี่ยมผืนผ้า (สี่เหลี่ยมจัตุรัส) แล้วตัดเป็นแถบที่มีความหนาตามที่ต้องการโดยมีค่าเผื่อการตัดเฉือน สะดวกในการจัดตำแหน่งและตรวจสอบก่อนวางใบมีดในเตาหลอมเพื่อให้ความร้อนอีกครั้งเพื่อไม่ให้เสียเวลากับสิ่งนี้หลังจากถอดออกจากเตาหลอมแล้ว ควรให้ความสนใจเป็นพิเศษกับการวางตำแหน่งของชิ้นงาน - ควรวางตำแหน่งขนานกับระนาบของทั่งอย่างเคร่งครัด หัวค้อนจะต้องกระทำบนพื้นผิวด้วยระนาบทั้งหมด: มิฉะนั้นจะเกิดบริเวณที่ผิดรูปไม่สม่ำเสมอในใบมีดซึ่งต่อมาจะมีความแข็งแกร่งขึ้น (ด้วยการก่อตัวของความไม่เป็นเนื้อเดียวกันภายใน)

จากนั้น ให้นำชิ้นงานที่เป็นแถบ ถอยกลับไปตามระยะห่างที่ต้องการ และทำการ "เจาะ" โดยให้ทำการกระแทกที่ขอบทั้งสองด้านของชิ้นงาน เพื่อให้มีการเปลี่ยนตัวใบมีดเป็นขั้นตอน ซึ่งสามารถทำได้โดยใช้ปลายแหลมของค้อนหรือใช้เครื่องมือสำรอง จากนั้นคุณดึงส่วนที่แยกออกจากก้านมาไว้บนกรวย

เพียงเท่านี้ ก้านก็พร้อมแล้ว และตอนนี้คุณสามารถจัดการมันได้ด้วยคีม และแก้ไขในภายหลังด้วยเครื่องเหลาไฟฟ้า ตอนนี้เราเริ่มสร้างร่างของใบมีดแล้ว ในการทำเช่นนี้ ก่อนอื่นคุณต้องสร้างรูปทรงส่วนปลาย ซึ่งสามารถทำได้โดยการปลอมหรือเพียงแค่ตัดส่วนที่เกินออกด้วยสิ่ว

ด้วยการปัดเศษมุมที่แหลมคมและจัดแนวเส้นเราจะได้โครงใบมีดที่เสร็จแล้ว โดยหลักการแล้ว คุณสามารถหยุดตรงนั้นแล้วสร้างทางลาดโดยใช้กระดาษทรายได้

แต่คุณสามารถไปไกลกว่านั้นและดึงขอบกลับและตกแต่งทางลาดด้วยการปลอม ที่นี่คุณต้องคำนึงถึงการขยายตัวของโลหะและใช้ความกว้างของชิ้นงานเริ่มต้นน้อยกว่าที่คุณวางแผนไว้ว่าจะได้มีดที่ทำเสร็จแล้ว ข้อผิดพลาดทั่วไปเมื่อสร้างระนาบลับคมคือการยกชิ้นงานขึ้นเหนือทั่งตีเหล็ก ระนาบนี้จะต้องถูกตีบนชิ้นงานที่วางอยู่บนทั่งตีเหล็ก - ด้านตรงข้ามกับการตียังคงแบนในขณะที่คุณสร้างระนาบลับคมด้วยค้อน

การเริ่มงานโดยการโปรไฟล์ด้านที่ “ไม่สะดวก” จะเป็นประโยชน์ และเมื่อเสร็จแล้วให้พลิกชิ้นงานไปอีกด้าน การตีใบมีดทั้งสองด้านให้เท่าๆ กันเป็นสิ่งสำคัญมาก มิฉะนั้นเนื่องจากโครงสร้างไม่เรียบ ใบมีดจะ "นำ" หรือเกิดโปรไฟล์ที่ไม่สมมาตร ปัญหาทั่วไปอีกประการหนึ่งคือการโก่งงอของชิ้นงาน สุภาษิตโบราณเกี่ยวกับการไม่ตีใบมีดเป็นสิ่งที่ผิด คุณสามารถตีใบมีดได้ แต่ต้องใช้เทคนิคพิเศษ ในการดำเนินการนี้ ให้ใช้ทั่งตีเหล็กจนเต็ม วางส่วนโค้งไว้บนทั่ง และขจัดส่วนโค้งออกด้วยการเป่าเบาๆ ถ้าใบมีดได้ขึ้นรูปแล้ว ให้ตีด้วยค้อนทุบ บล็อกไม้- ใบมีดและก้นไม่ทรมาน หลังจากความยากลำบากและความล้มเหลวทั้งหมด คุณได้รับใบมีดเปล่าที่ดูคลุมเครือคล้ายกับมีดในฝันของคุณ ยิ่งงานเจียรน้อยลงในอนาคตก็ยิ่งดีเท่านั้น

หลังจากการปลอมและการลอก จะต้องสร้างรูปร่างและมุมเอียง แต่ความหนาของคมตัด (CR) จะต้องมีอย่างน้อย 1 มม. เพื่อหลีกเลี่ยง "คลื่น" ในระหว่างการชุบแข็ง ความสมมาตรโดยรวมของทุกส่วนก็เช่นกัน จุดสำคัญและส่งผลต่อการเสียรูปจากการแข็งตัวที่อาจเกิดขึ้นได้ ใบมีดฟอร์จก็มี จำนวนมากความเค้นภายในซึ่งในระหว่างการชุบแข็งอาจทำให้เกิดการดัดงอได้ เพื่อลดปัญหานี้ ควรอบอ่อนใบมีดก่อนชุบแข็ง วางใบมีดโดยคว่ำก้นลงในโรงตีเหล็ก ตั้งไฟให้ใบมีดร้อนจนเป็นสีแดงโดยใช้แรงลมต่ำ จากนั้นปิดการเป่า ปล่อยให้ใบมีดเย็นด้วยเตาหลอมข้ามคืน จากนั้นจึงไปพักผ่อน

ขั้นตอนต่อไปของการผลิตมีดคือการรักษาความร้อนของใบมีด

ขนาดของการตีขึ้นรูปและข้อกำหนดสำหรับชิ้นส่วนสำเร็จรูปขึ้นอยู่กับองค์ประกอบทางเคมีของเหล็ก ประเภทต่อไปนี้สามารถใช้ในการตีขึ้นรูป: การรักษาความร้อนเหล็ก

การหลอมประกอบด้วยการทำความร้อนเหล็กจนถึงอุณหภูมิที่กำหนด ค้างไว้แล้วค่อยๆ เย็นลง โดยส่วนใหญ่มักใช้ร่วมกับเตาหลอมหรือเตาหลอม

การทำความร้อนเหล็กสำหรับการหลอมจะดำเนินการในโรงหลอมหรือเตาเผา เพื่อป้องกันไม่ให้คาร์บอนเผาไหม้ออกจากพื้นผิวของเหล็กเมื่อถูกความร้อนในโรงตีเหล็ก การตีขึ้นรูปจะถูกใส่ในกล่องโลหะโรยด้วยทรายแห้ง ถ่านหรือเศษโลหะแล้วให้ความร้อนจนถึงอุณหภูมิที่ต้องการในการอบอ่อนเหล็กเกรดนี้ ระยะเวลาการให้ความร้อนขึ้นอยู่กับขนาดของการตีขึ้นรูป ประมาณ 45 นาทีทุกๆ 25 มม ความหนาสูงสุดภาพตัดขวาง การให้ความร้อนเหนืออุณหภูมิการหลอมและการสัมผัสกับอุณหภูมินี้เป็นเวลานานเป็นสิ่งที่ยอมรับไม่ได้เนื่องจากสามารถสร้างโครงสร้างที่มีเนื้อหยาบได้ซึ่งจะช่วยลดแรงกระแทกของโลหะได้อย่างรวดเร็ว

การหล่อเย็นของการตีขึ้นรูปสามารถทำได้เร็วกว่าการหลอมและเตาเผาหากคุณใช้คำแนะนำต่อไปนี้ เหล็กโครงสร้างคุณภาพคาร์บอนควรทำให้เย็นลงที่อุณหภูมิประมาณ 600°C ในอากาศเพื่อให้ได้โครงสร้างที่มีเนื้อละเอียด จากนั้นเพื่อหลีกเลี่ยงความเครียดภายใน ควรดำเนินการทำความเย็นอย่างช้าๆ ในเตาเผาหรือในกล่องทรายหรือขี้เถ้าที่ติดตั้งใน ปลอม. เหล็กกล้าเครื่องมือคาร์บอนควรระบายความร้อนในเตาเผาหรือโรงหลอมที่อุณหภูมิ 670°C จากนั้นสามารถเร่งอัตราการทำความเย็นได้โดยการเปิดแดมเปอร์ของเตาเผาและนำเชื้อเพลิงออกจากโรงหลอม

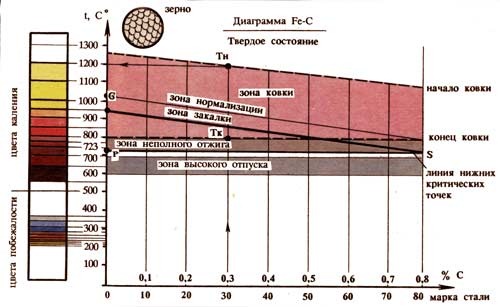

ขึ้นอยู่กับวัตถุประสงค์ของการเปลี่ยนแปลงการเปลี่ยนแปลงโครงสร้าง (แผนภาพสถานะแสดงในรูป) จะใช้การหลอมประเภทต่อไปนี้

การตีขึ้นรูปที่ทำจากเหล็กกล้าคาร์บอนจะถูกทำให้เย็นลงที่อัตรา 50-150 องศา/ชม. และของโลหะผสมเหล็ก - 20-60 องศา/ชม. เป็นผลให้ความเค้นภายในของโลหะบรรเทาลง ทำให้มีความนุ่มและเหนียวมากขึ้น แต่มีความแข็งน้อยลง การหลอมต่ำประกอบด้วยการให้ความร้อนแก่การตีขึ้นรูปให้มีอุณหภูมิสูงกว่าจุดวิกฤต 723°C เล็กน้อย (สูงถึงประมาณ 740-780°C) ซึ่งจะเปลี่ยนอุณหภูมิด้านล่างและเหนือจุดที่ 5 เป็นระยะๆ และค่อยๆ เย็นลงที่ 670°C หลังจากนั้นสามารถทำความเย็นได้ เร่ง การอบอ่อนดังกล่าวใช้เพื่อลดความแข็ง เพิ่มความเหนียว และปรับปรุงความสามารถในการขึ้นรูปของการตีขึ้นรูปที่ทำจากเหล็กกล้าเครื่องมือ

การหลอมด้วยการตกผลึกซ้ำประกอบด้วยการให้ความร้อนเหล็กที่อุณหภูมิ 650-700°C และระบายความร้อนในอากาศ ด้วยการหลอมนี้ งานชุบแข็งจะถูกลบออก และโครงสร้างของเหล็กที่เสียหายระหว่างการตีที่อุณหภูมิต่ำจะได้รับการแก้ไข

การหลอมการทำให้เป็นมาตรฐาน (การทำให้เป็นมาตรฐาน) ประกอบด้วยการตีขึ้นรูปด้วยความร้อนที่อุณหภูมิ 780-950°C ค้างไว้สักครู่แล้วทำให้เย็นลงในอากาศ ตามกฎแล้วการทำให้เป็นมาตรฐานนั้นใช้เพื่อกำจัดโครงสร้างเนื้อหยาบที่เกิดขึ้นอันเป็นผลมาจากการเพิ่มขึ้นโดยบังคับหรือไม่ได้ตั้งใจในเวลาที่ชิ้นงานอยู่ในเตาเผาเพื่อแก้ไขโครงสร้างของเหล็กร้อนเกินไป (ความร้อนสูงเกินไป) ปรับแต่งเมล็ดข้าวให้นิ่มลง เหล็กก่อนตัดและได้พื้นผิวที่สะอาดขึ้นเมื่อตัดรวมถึงการปรับปรุงโครงสร้างโดยทั่วไปก่อนชุบแข็ง จากผลของการทำให้เป็นมาตรฐาน เหล็กจะค่อนข้างแข็งและมีความเหนียวน้อยกว่าหลังจากการอบอ่อนต่ำ การทำให้เป็นมาตรฐานเมื่อเทียบกับการหลอมเป็นการดำเนินการที่ประหยัดกว่าเนื่องจากไม่ต้องการการระบายความร้อนพร้อมกับการหลอมหรือเตาเผา

การแข็งตัวใช้เพื่อเพิ่มความแข็ง ความแข็งแรง และความทนทานต่อการสึกหรอของชิ้นส่วนที่ได้จากการตีขึ้นรูป การทำความร้อนเหล็กเพื่อชุบแข็งจะดำเนินการในเตาหลอมหรือเตาให้ความร้อน ชิ้นส่วนจะถูกวางไว้ในเตาเผาเพื่อไม่ให้ลมเย็นพัดลงบนเหล็กโดยตรง คุณต้องแน่ใจว่าการให้ความร้อนเกิดขึ้นอย่างเท่าเทียมกัน ยิ่งเหล็กมีองค์ประกอบคาร์บอนและอัลลอยด์มากขึ้น ชิ้นส่วนก็จะยิ่งมีขนาดใหญ่และมีรูปร่างที่ซับซ้อนมากขึ้น อัตราการให้ความร้อนในการชุบแข็งก็จะยิ่งช้าลงเท่านั้น ระยะเวลาของการสัมผัสกับอุณหภูมิดับประมาณจะเท่ากับ 0.2 ของเวลาในการทำความร้อน ไม่แนะนำให้เปิดที่อุณหภูมิดับนานเกินไป เนื่องจากจะทำให้เมล็ดพืชโตเร็วและเหล็กสูญเสียความแข็งแรง

ระบายความร้อนเป็นการดำเนินการชุบแข็งที่สำคัญอย่างยิ่งเนื่องจากการได้รับโครงสร้างที่ต้องการในโลหะนั้นขึ้นอยู่กับมันจริง ๆ สำหรับการชุบแข็งคุณภาพสูง จำเป็นที่ในระหว่างกระบวนการทำความเย็นของชิ้นส่วน อุณหภูมิของของเหลวยังคงแทบไม่เปลี่ยนแปลง ซึ่งมวลของของเหลวจะต้องมากกว่ามวลของชิ้นส่วนที่ชุบแข็ง 30-50 เท่า เพื่อให้เกิดการแข็งตัวสม่ำเสมอ ชิ้นส่วนที่ได้รับความร้อนจะต้องจุ่มลงในสารหล่อเย็นอย่างรวดเร็วและผสมในของเหลวจนเย็นสนิท หากเพียงส่วนปลายหรือบางส่วนของผลิตภัณฑ์แข็งตัว (เช่น ใบขวาน) ให้หย่อนลงในของเหลวดับจนถึงความลึกที่ต้องการแล้วเลื่อนขึ้นลงเพื่อไม่ให้มีขอบเขตคมของอัตราการทำความเย็นระหว่าง ชิ้นส่วนที่แข็งและไม่แข็งของผลิตภัณฑ์และรอยแตกจะไม่ปรากฏในส่วนที่เปลี่ยนผ่าน ใบมีดจะถูกจุ่มลงในแนวตั้งอย่างเคร่งครัดหรือในมุมโดยให้ส่วนใบมีดอยู่ด้านล่าง

การเลือกใช้สารหล่อเย็นขึ้นอยู่กับเกรดของเหล็ก ขนาดหน้าตัดของชิ้นส่วน และคุณสมบัติที่ต้องการที่เหล็กควรได้รับหลังจากการชุบแข็ง เหล็กที่มีปริมาณคาร์บอน 0.3 ถึง 0.6% มักจะถูกทำให้เย็นลงในน้ำ ในขณะที่เหล็กที่มีปริมาณคาร์บอนมากกว่าจะถูกทำให้เย็นลงในน้ำมัน ในกรณีนี้ควรคำนึงถึงการกำหนดค่าของชิ้นส่วนและหน้าตัดด้วย เมื่อชุบแข็งเหล็ก การระบายความร้อนด้วยความเร็วสองระดับเป็นเรื่องยาก ในช่วงอุณหภูมิ 650-450°C ต้องทำความเย็นอย่างรวดเร็วที่อัตรา 20-30°C/s เพื่อหลีกเลี่ยงการบิดเบี้ยวและการแตกร้าว

เป็นที่ชัดเจนว่าสื่อดับที่ดีที่สุดคือของเหลวสองชั้นซึ่งในนั้น ชั้นบน- น้ำที่มีอุณหภูมิ 18-28°C และด้านล่าง - น้ำมันเครื่อง แต่น่าเสียดายที่ไม่สามารถรับของเหลวสองชั้นดังกล่าวได้เนื่องจากน้ำมันลอยขึ้นสู่พื้นผิว ด้วยทักษะบางอย่าง คุณสามารถใช้โหมดทำความเย็นต่อไปนี้ได้ จุ่มชิ้นส่วนลงในน้ำสักครู่แล้วจึงเทลงในน้ำมันอย่างรวดเร็ว เวลาทำความเย็นโดยประมาณในน้ำก่อนถ่ายโอนไปยังน้ำมันคือ 1-1.5 วินาที ทุกๆ 5-6 มม. ของส่วนของชิ้นส่วน วิธีการทำความเย็นนี้เรียกว่า “ผ่านน้ำสู่น้ำมัน” หรือการดับเป็นระยะ ใช้สำหรับชุบแข็งเครื่องมือเหล็กกล้าคาร์บอน

ด้วยพื้นที่หน้าตัดขนาดใหญ่ ชั้นนอกจะเย็นตัวเร็วกว่าชั้นใน ดังนั้นความแข็งบนพื้นผิวจึงมากกว่าตรงกลาง เหล็กกล้าคาร์บอน เช่น เหล็กกล้า 40 และ 45 ได้รับการชุบแข็งที่ความลึก 4-5 มม. และลึกกว่านั้นจะเป็นโซนชุบแข็งบางส่วนและแกนกลางที่ไม่ชุบแข็ง องค์ประกอบโลหะผสม - แมงกานีส โครเมียม นิกเกิล ฯลฯ ช่วยให้แข็งตัวได้ลึกยิ่งขึ้น ใบมีดบางประเภทต้องการความแข็งแรงของพื้นผิวมากขณะเดียวกันก็รักษาแกนที่อ่อนนุ่มและแข็งแกร่งไว้ ขอแนะนำให้พื้นผิวใบมีดดังกล่าวแข็งขึ้น หนึ่งในที่สุด วิธีง่ายๆการชุบแข็งดังกล่าวประกอบด้วยการโหลดชิ้นส่วนเข้าไปในเตาเผาที่มีอุณหภูมิสูง (950-1,000°C) ให้ความร้อนพื้นผิวอย่างรวดเร็วจนถึงอุณหภูมิการชุบแข็ง และระบายความร้อนด้วยความเร็วสูงในตัวกลางทำความเย็นที่ไหลผ่าน บ่อยครั้งที่การชุบแข็งจะดำเนินการทันทีหลังจากการตีขึ้นรูปโดยไม่ต้องให้ความร้อนเพิ่มเติมหากอุณหภูมิของการตีขึ้นรูปหลังจากการตีไม่ต่ำกว่าอุณหภูมิการชุบแข็ง

การชุบแข็งสามารถทำได้ แข็งแกร่ง ปานกลาง และอ่อนแอ- เพื่อให้เกิดการแข็งตัวอย่างแข็งแกร่ง น้ำที่อุณหภูมิ 15-20°C จะถูกนำมาใช้เป็นตัวกลางในการทำความเย็นก่อนที่ชิ้นส่วนจะถูกจุ่มลงไป และใช้สารละลายที่เป็นน้ำของเกลือแกงและโซดา (โซเดียมคาร์บอเนต) การชุบแข็งปานกลางทำได้โดยใช้น้ำที่มีชั้นน้ำมันหนา 20-40 มม. น้ำมัน น้ำมันเชื้อเพลิง น้ำสบู่ น้ำมันแร่เหลว ตลอดจน น้ำร้อน- ได้รับการชุบแข็งแบบอ่อนหากใช้กระแสอากาศหรือตะกั่วหลอมเหลวและโลหะผสมเป็นตัวกลางในการทำความเย็น

การชุบแข็งต้องอาศัยความเอาใจใส่และทักษะ การชุบแข็งที่ไม่ดีสามารถทำลายชิ้นส่วนที่เกือบจะเสร็จแล้วได้ เช่น นำไปสู่การก่อตัวของรอยแตก ความร้อนสูงเกินไป และการแยกชิ้นส่วนของพื้นผิว รวมถึงร่อง (การบิดงอ) ซึ่งส่วนใหญ่ขึ้นอยู่กับวิธีการและความเร็วของการแช่ชิ้นส่วนในสารหล่อเย็น

การชุบแข็งไม่ใช่การดำเนินการให้ความร้อนขั้นสุดท้าย เนื่องจากหลังจากนั้น เหล็กไม่เพียงแต่จะแข็งแรงและแข็งเท่านั้น แต่ยังมีความเปราะมากอีกด้วย และเกิดความเครียดในการชุบแข็งขนาดใหญ่ในการตีขึ้นรูป ความเครียดเหล่านี้ถึงค่าที่รอยแตกปรากฏขึ้นในการตีขึ้นรูปหรือชิ้นส่วนจากการตีขึ้นรูปเหล่านี้จะถูกทำลายตั้งแต่เริ่มดำเนินการ

ตัวอย่างเช่น ไม่สามารถใช้ค้อนของช่างตีเหล็กที่เพิ่งชุบแข็งใหม่ได้ เพราะเมื่อกระทบกับโลหะ ชิ้นส่วนโลหะจะแตกออก ดังนั้นเพื่อลดความเปราะบาง ความเค้นในการชุบแข็งภายใน และรับคุณสมบัติความแข็งแรงที่ต้องการของเหล็กหลังจากการชุบแข็ง การตีขึ้นรูปจึงถูกทำให้ร้อน

วันหยุดประกอบด้วยการทำความร้อนเหล็กชุบแข็งจนถึงอุณหภูมิที่กำหนด โดยคงไว้ที่อุณหภูมินี้เป็นระยะเวลาหนึ่งแล้วเย็นตัวลงอย่างรวดเร็วหรือช้าๆ โดยปกติจะอยู่ในอากาศ ในระหว่างกระบวนการแบ่งเบาบรรเทา ไม่มีการเปลี่ยนแปลงโครงสร้างเกิดขึ้นในโลหะ แต่ความเครียดในการดับ ความแข็งและความแข็งแรงลดลง และความเหนียวและความเหนียวเพิ่มขึ้น ขึ้นอยู่กับเกรดของเหล็กและข้อกำหนดด้านความแข็ง ความแข็งแรง และความเหนียวของชิ้นส่วน มีการใช้การแบ่งเบาบรรเทาประเภทต่อไปนี้

การอบคืนตัวสูงประกอบด้วยการให้ความร้อนแก่ชิ้นส่วนที่ชุบแข็งจนถึงอุณหภูมิ 450-650°C โดยคงไว้ที่อุณหภูมินี้และความเย็น เหล็กกล้าคาร์บอนถูกทำให้เย็นในอากาศ และเหล็กโครเมียม, แมงกานีส, โครเมียม-ซิลิกอนจะถูกทำให้เย็นลงในน้ำ เนื่องจากการเย็นตัวช้าจะทำให้อารมณ์เปราะ ด้วยการอบคืนสภาพนี้ ความเค้นในการชุบจะถูกกำจัดเกือบทั้งหมด ความเหนียวและความเหนียวเพิ่มขึ้น แม้ว่าความแข็งและความแข็งแรงของเหล็กจะลดลงอย่างเห็นได้ชัด การชุบแข็งด้วยการอบคืนตัวสูง เมื่อเทียบกับการอบอ่อน จะสร้างอัตราส่วนที่ดีที่สุดระหว่างความแข็งแรงของเหล็กและความเหนียว การบำบัดความร้อนร่วมกันนี้เรียกว่าการปรับปรุง การอบคืนตัวโดยเฉลี่ยประกอบด้วยการทำความร้อนชิ้นส่วนที่ชุบแข็งจนถึงอุณหภูมิ 300-450°C โดยคงไว้ที่อุณหภูมินี้แล้วทำให้เย็นลงในอากาศ ด้วยการอบคืนสภาพนี้ ความหนืดของเหล็กจะเพิ่มขึ้น และความเค้นภายในในเหล็กจะลดลง ขณะเดียวกันก็รักษาความแข็งสูงไว้เพียงพอ การอบคืนตัวต่ำประกอบด้วยการทำความร้อนชิ้นส่วนที่ชุบแข็งจนถึงอุณหภูมิ 140-250°C และระบายความร้อนด้วยความเร็วเท่าใดก็ได้ ด้วยการแบ่งเบาบรรเทานี้ ความแข็งและความเหนียวของเหล็กแทบจะไม่ลดลง แต่ความเครียดในการดับภายในจะลดลง หลังจากการแบ่งเบาบรรเทาดังกล่าว ชิ้นส่วนจะไม่สามารถโหลดด้วยโหลดแบบไดนามิกได้ ส่วนใหญ่มักใช้ในการประมวลผล เครื่องมือตัดจากเหล็กกล้าคาร์บอนและโลหะผสม

ในการผลิตงานโลหะ การตีเหล็ก หรือ เครื่องมือวัดสำหรับการตีด้วยมือ ช่างตีเหล็กมักจะใช้การชุบแข็งและการแบ่งเบาบรรเทาด้วยความร้อนเพียงครั้งเดียว การดำเนินการนี้เรียกว่าการแบ่งเบาบรรเทาตนเองและดำเนินการดังต่อไปนี้ การตีขึ้นรูปด้วยความร้อนสำหรับการชุบแข็งจะถูกทำให้เย็นลงในน้ำหรือน้ำมันไม่สมบูรณ์แต่จะมีอุณหภูมิสูงกว่าอุณหภูมิการชุบเล็กน้อยเล็กน้อยซึ่งสามารถกำหนดได้เมื่อนำการตีขึ้นรูปออกจากตัวกลางการชุบด้วยสีของการทำให้เสื่อมเสียบนพื้นผิวของการตีขึ้นรูป ได้รับการรักษาไว้ล่วงหน้าบนล้อกากเพชร หลังจากนั้นในที่สุดการตีขึ้นรูปก็จะถูกทำให้เย็นลงโดยการแช่ในน้ำหรือน้ำมัน

ในกรณีที่ไม่มีเครื่องมือวัด อุณหภูมิความร้อนของการตีขึ้นรูปจะถูกกำหนดโดยสีของการทำให้เสื่อมเสีย ในการทำเช่นนี้ก่อนที่จะให้ความร้อนการตีขึ้นรูปเพื่อแบ่งเบาบรรเทาให้ทำความสะอาดในตำแหน่งที่ถูกต้อง พื้นที่ขนาดเล็กกระดาษทรายหรือสารขัดถูอื่น ๆ ให้ความร้อนแก่การตีขึ้นรูปและสังเกตการเปลี่ยนแปลงสีของโลหะตามพื้นผิวที่ทำความสะอาด ในกรณีนี้ สีที่หมองจะสอดคล้องกับอุณหภูมิความร้อนโดยประมาณของการตี:

| สีหมอง | อุณหภูมิ, องศาเซลเซียส |

| สีเทา | 330 |

| ฟ้าอ่อน | 314 |

| คอร์นฟลาวเวอร์ | 295 |

| สีม่วง | 285 |

| ม่วงแดง | 275 |

| สีน้ำตาล-แดง | 265 |

| สีน้ำตาล-เหลือง | 255 |

| สีเหลืองเข้ม | 240 |

| สีเหลืองอ่อน | 220 |

มากขึ้นอีกด้วย อุณหภูมิสูงพื้นผิวของเหล็กจะเข้มขึ้นและคงอยู่เช่นนั้นจนกระทั่งอุณหภูมิ 600°C เมื่อมีสีจากหลอดไส้ปรากฏขึ้น ต้องปฏิบัติตามระบบการรักษาความร้อนสำหรับเหล็กอย่างเคร่งครัด เนื่องจากการรักษาความร้อนที่ถูกต้องเท่านั้นที่ทำให้ได้ใบมีดที่มีความแข็งแรง ความต้านทานการสึกหรอ ความสามารถในการใช้งาน ความเหนียว ฯลฯ ที่ระบุ

หลังจากการอบชุบด้วยความร้อนก็ถึงเวลาสำหรับรอบชิงชนะเลิศ เครื่องจักรกลสามารถทำได้โดยใช้อุปกรณ์ง่ายๆหรือใช้เครื่องเหลาไฟฟ้า แต่นี่เป็นหัวข้อสำหรับการสนทนาอื่น